1. Introducción

La celulosa es el principal componente de las paredes celulares de las plantas, es un polisacárido (C6H10O5)n formado por moléculas de cadenas lineales de ((1,4)- D-glucopiranosa, que tienden a formar microfobras con diámetros que van de valores de 1 a 2 y de 4 a 10 nanómetros y con longitudes de 25nm. Aparentemente el diámetro de las microfibrillas de celulosa depende del contenido de agua de la porción que sea examinada [1]. Es el polímero más abundante de la naturaleza, además es utilizado como materia prima en industrias de madera, papel y textil [2]. La celulosa se encuentra en la naturaleza como material de sostén en árboles, arbustos, hierbas entre otras. A éstas se les llaman celulosas nativas. A su vez, la hemicelulosa se une a la lignina por medio de enlaces cruzados.

Mundialmente es conocida la producción y obtención de celulosa, principalmente a partir de fuentes maderables. No obstante, hoy en día existe una tendencia a la búsqueda de nuevas fuentes de obtención de celulosa, contemplando el aspecto ecológico y de atención al medio ambiente [3].

El agave (maguey) es una especie (fuente no maderable) que puede ser utilizada para la extracción de celulosa. Existen diversas investigaciones sobre elaboración de papel a base de residuos de agaves como la investigación de Idarraga y colaboradores [5], en la cual obtuvieron pulpa de bagazo de Agave tequilana mediante técnicas de pulpeo mecánicas, químicas y biológicas. El estudio demostró que es viable esta aplicación sin embargo la resistencia del papel fue baja. En este estudio se evidencia la ausencia de resultados positivos concluyentes. Por otra parte Iñiguez y colaboradores [5], reportaron resultados que muestran que se pueden elaborar hojas de papel a partir de hojas de Agave tequilana, y que estas son comparables a hojas hechas a partir de pino y eucalipto (especies maderables), sin embargo las hojas de papel elaboradas a partir de hojas de Agave presentan un bajo índice de rasgado y bajo índice de explosión comparadas con las hojas de papel elaboradas a partir de especies maderables.

Recientemente, Parra y colaboradores [6], realizaron una investigación para la elaboración papel a partir de fibras de seis especies de Agave; tres de hoja an gosta (A. lechuguilla, A. angustifolia y A. tequilana) y tres de hoja ancha (A. americana, A. salmiana y A. mapisaga), utilizando diferentes métodos para la extracción de fibras. Los resultados señalan que A. salmiana y A. mapisaga fueron las especies que presentaron mejores características para la posible elaboración de papel, aunque estos autores sólo presentaron resultados de artesanías elaboradas a base de fibras que fueron obtenidas y no de pulpas de celulosa propiamente.

El objetivo de este trabajo fue crear un nuevo valor agregado a las hojas residuos de agavaceas de la agroindustria de elaboración del pulque, a partir de A. salmiana. Con este propósito se obtuvo pulpa de celulosa por dos métodos: pulpeo alcalino [7, 8] y por el método conocido como Organosolv [9]. Se evaluaron las características y eficacias de los procesos bajo optimización.

2. Metodología

2.1. Zona de estudio y toma de muestras

El muestreo se efectuó en el estado de Hidalgo, México y la especie en estudio, A. salmiana B. Otto ex Salm. se colectó en el municipio de Epazoyucan, que se localiza en coordenadas 20°00'02.5" N y 98°36'28.9" O y a 2220 msnm.

2.2. Selección y desarrollo de los pulpeos

Luego de su caracterización fisicoquímica(, a las fibras tamizadas, secadas y libres de grasas, se les sometió a los dos métodos de pulpeos (alcalino y ácido).

Actualmente se conocen diversos métodos para la obtención de pulpa de celulosa para papel; métodos químicos, mecánicos, químico-mecánicos y biológicos (biopulpeo), sin embargo, estos procedimientos aplicados en el ámbito industrial utilizan preferentemente materias primas convencionales, como las coníferas de fibra larga. De esta manera, el uso de otras materias primas provenientes de plantas anuales y desechos agroindustriales como el bagazo de maguey, es relativamente limitado [10].

En términos generales el proceso de pulpeo mecánico se lleva a cabo mediante el uso de una piedra giratoria en la cual se ponen en contacto los materiales lignocelulósicos. También se utilizan discos del refinador. Las especies procesadas son maderas duras como el álamo y maderas blandas como abetos. La pulpa obtenida a través de este proceso presenta fibras cortas, alta opacidad, suavidad y grosor así como una alta capacidad de absorción de agua y baja resistencia y brillo; se utilizan principalmente para elaborar papel periódico, papel de libros y revistas. Se obtienen altos rendimientos hasta del 98% [7,11].

En el proceso termomecánico, el objetivo principal es mantener la longitud de las fibras después del proceso. En éste se introduce como variable principal a la temperatura. Aqui se obtiene pulpa con fibras de mayor longitud y altos rendimientos de 95 a 98% [7,11].

En el proceso quimicotermomecánico se utilizan algunos químicos como NaOH o NaHSO3, con el objetivo de degradar las sustancias que unen a las fibras evitando que estas se acorten por el efecto del trabajo refinador. La pulpa obtenida presenta una moderada resistencia. Los rendimientos que se obtienen oscilan entre 88.95% [7,11].

En el proceso semiquímico, el primer paso utiliza un químico suave y posteriormente se aplica una etapa mecánica moderada de refinación. Principalmente se procesan maderas duras como robles y maderas blandas como abetos. Las fibras obtenidas de este proceso presentan buena rigidez y moldeabilidad con rendimientos de hasta 80% [7,11].

En el procedimiento alcalino se emplea una solución que contiene 1-30% de NaOH, 1-2.5 % de Na2CO3 y 0.2-1% de Na2SO4 [7,11]. En el procoeso Organosolv se utiliza CH3COOH como agente deslignificante y como catalizador HCl. La muestra de residuo de agave se coloca en una mezcla agua-disolvente-catalizador a reflujo durante 180 minutos a diferentes concentraciones de ácido acético (70, 80 y 90%) y HCl (0.5, 1 y 1.5%) [9].

En el pulpeo se llevan a cabo modificaciones de tiempo, agitación y cantidad de la solución ya sea en el de NaOH o el CH3COOH, según se muestra en diseño experimental. Los experimentos se realizaron en reactores de 500 mL de capacidad, con baño termostático. Estos reactores permiten controlar agitación, temperatura y la adición de reactivos. El rendimiento en pulpa (Rp) se determinó gravimétricamente después del secado de las pulpas hasta peso constante [12]. A partir del peso de la pulpa seca, se calculó el rendimiento porcentual con la siguiente ecuación:

Las fibras antes y después del proceso para obtención de celulosa, se observaron en un microscopio electrónico de barrido (MEB) de la marca JEOL modelo LV6360. Las fibras se recubrieron con una capa de oro para mejorar el contraste.

El proceso se llevó a cabo por triplicado. Las fibras se secaron a temperatura ambiente y posteriormente en una estufa de vacío a 50ºC.

2.3. Diseño experimental

Se realizó un diseño experimental factorial parcialmente fraccionado saturado aleatorio (método de parámetros de Taguchi) para optimizar los procesos de pulpeos [13], con una matriz de diseño como se indica en las Tablas 1 a la 3.

Según se reporta en la bibliografía [14], que cumple la condición de ortogonalidad, un arreglo del tipo L9(34); que significa 9 corridas experimentales a tres niveles en sus cuatro factores de control (ver matriz del diseño experimental en Tabla 3).

El análisis y tratamiento estadístico de los datos experimentales que se obtienen, fueron analizados en dos etapas:

Análisis regular, que permite evaluar la influencia de los factores sobre el valor medio de la respuesta y consiste en crear una tabla de resultados y representar en una gráfica factorial y de interacciones.

Análisis señal/ruido, que evalúa como afectan los factores al valor medio y a la variación entorno a dicho valor medio.

En ambas etapas se realiza un análisis de varianza (ANOVA) que además refleja el porcentaje de contribución de cada uno de los factores a la variación total y la variación debida al error residual.

Tabla 1 Matriz del diseño experimental. Pulpeo a la sosa (NaOH).

Pulpeo a la sosa. A: NaOH en % m/v; B: Tiempo del proceso en horas; C: Na2CO3 en % m/v; D: Na2SO4, en % m/v y R: Ruido velocidad de agitación del sistema en rpm.

Fuente: Elaboración propia

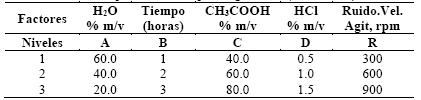

Tabla 2 Matriz del diseño experimental. Pulpeo Organosolv (CH3COOH).

Pulpeo Organosolv. A: H2O en % m/v; B: Tiempo del proceso en horas; C: CH3COOH en % m/v y D: HCl, en % m/v) y R: Ruido velocidad de agitación del sistema en rpm.

Fuente: Elaboración propia

3. Resultados y discusión

3.1. Rendimientos (% p/p) de pulpa de celulosa

Se pudo observar que los rendimientos obtenidos por el método alcalino, en las 9 corridas experimentales y a los tres niveles de velocidad de agitación (factor ruido), son más bajos comparados con los obtenidos con el método Organosolv (Tablas 4 y 5). Los rendimientos de pulpa de celulosa por el método Organosolv son más altos que los que reportan Romero-Viloria, P y colaboradores en 2014 para residuos de cáscara y tallo de Musa sapientum. Estos autores obtuvieron rendimientos de 27%. Por otra parte [15] obtuvieron rendimientos de pulpa de celulosa de jute de entre 36 a 46% por método de pulpeo alcalino, en el cual utilizaron cargas de NaOH de 14-18%, lo cual es un factor que influye directamente sobre el rendimiento de la pulpa de celulosa.

Según [16], los rendimientos obtenidos para pulpa de celulosa de Agave americana fueron de 6 a 49%. Los rendimientos de pulpa de celulosa por el método de pulpeo alcalino disminuyeron a mayores concentraciones de NaOH como lo reportan Santiago y colaboradores [17] para la especie de Agave sisalana.

En la Fig. 1 se presentan los resultados de la influencia de los factores sobre el valor medio de la respuesta factorial y de interacciones. Específicamente los valores que contribuyen en mayor porcentaje son (A3) una concentración alta (12%) de NaOH, (B1) con un tiempo de proceso de 24 horas, (C3) una alta (2.5% m/v) concentración de Na2CO3, (D1) una baja concentración de Na2SO4, en % m/v y (R2) con una velocidad de agitación media de 600 rpm.

3.2. Efecto promedio de los factores sobre el nivel medio de rendimiento de pulpa de celulosa de la especie A.Salmiana con el método de pulpeo alcalino (NaOH)

Tabla 5 Rendimientos (% p/p) de pulpa de celulosa de la especie Agave salmiana mediante el método de pulpeo Organosolv (CH3COOH).

Fuente: Elaboración propia

3.3. Efecto promedio de la relación señal/ruido sobre el valor medio del rendimiento A. salmiana con el método de pulpeo alcalino (NaOH)

En la Fig. 2 se muestran las condiciones óptimas para obtener los porcentajes más altos de rendimiento de pulpa de celulosa en el pulpeo alcalino. Según el análisis realizado se requiere (A3) una concentración alta (12%) de NaOH, (B1) con un tiempo de proceso de 24 horas, (C3) una alta (2.5% m/v) concentración de Na2CO3, (D1) una baja concentración de Na2SO4, en % m/v.

En la Tabla 6 y Fig. 3 se observa que las condiciones óptimas para obtener mayores rendimientos a R1 son A3, B1, C3 y D1; para R2 las condiciones óptimas son A3, B1, C1 y D1; mientras que para R3 las condiciones óptimas son A2, B1, C2 y D3. Nótese que para R1, R2 y R3, se requiere el mismo nivel para el factor tiempo (B1).

Fuente: Elaboración propia

Figura 2 Efecto promedio de la relación señal/ruido sobre el valor medio del rendimiento de pulpa de celulosa de la especie Agave salmiana con el método de pulpeo alcalino (NaOH).

Tabla 6 Efecto promedio de las interacciones de los factores sobre el rendimiento de pulpa de celulosa de la especie Agave salmiana con el método de pulpeo alcalino (NaOH).

A: NaOH (% m/v); B: Tiempo del proceso (horas); C: Na2CO3 (% m/v); D: Na2SO4, (% m/v) y R: Ruido velocidad de agitación del sistema en rpm.

Fuente: Elaboración propia

3.4. Efecto promedio de los factores sobre el nivel medio de rendimiento de pulpa de celulosa de la especie Agave Salmiana con el método de pulpeo Organosolv (CH3COOH)

En la Fig. 4 se presentan los resultados de la influencia de los factores sobre el valor medio de la respuesta factorial e interacciones, y valores de respuesta. Específicamente los factores que contribuyen en mayor porcentaje son (A1) una concentración baja (60% m/v) de H2O (B3) con un tiempo de proceso de 6 horas, (C3) una alta (80% m/v) concentración de CH3COOH, (D1) una baja (0.5% m/v) concentración de HCl, en % m/v y (R1) con una velocidad de agitación de 600 rpm.

Fuente: Elaboración propia

Figura 3 Efecto promedio con los valores medios en .A salmiana con el método de pulpeo alcalino (NaOH).

Fuente: Elaboración propia

Figura 4 Efecto promedio de las interacciones entre factores de control y factores de ruido sobre el nivel medio de rendimiento de pulpeo de la especie A. Salmiana con el método de pulpeo Organosolv (CH3COOH).

3.5. Efecto promedio de la relación señal/ruido sobre el valor medio del rendimiento de pulpa de celulosa de la especie A. salmiana con el método de pulpeo Organosolv (CH3COOH)

En la Fig. 5 se aprecian las condiciones óptimas para obtener los porcentajes más altos de rendimiento de pulpa de celulosa de la especie A. salmiana por el proceso de pulpeo Organolv. Según el análisis se requiere (A1) una concentración baja (60% m/v) de H2O (B3) con un tiempo de proceso de 6 horas, (C3) una alta (80% m/v) concentración de CH3COOH, (D1) una baja (0.5% m/v) concentración de HCl.

En la Tabla 7 y Fig. 6 observamos que las condiciones óptimas para obtener mayores rendimientos a R1 son las siguientes: A1, B2, C1 y D1; para R2 las condiciones óptimas son A1, B3, C1 y D1; mientras para R3 las condiciones óptimas son A3, B3, C3 y D1. Nótese que para R1, R2 y R3, se requiere el mismo nivel para el factor tiempo (B1).

3.6. Condiciones óptimas en el proceso de pulpeo alcalino (NaOH), para la especie Agave salmiana

A partir del análisis de los resultados obtenidos, se establece que las condiciones óptimas para obtener altos rendimientos de pulpa en el proceso de pulpeo alcalino (NaOH) se logran mediante la siguiente combinación de factores y niveles:

Factor A: Concentración de 12% m/v de NaOH (nivel 3)

Factor B: Tiempo del proceso de pulpeo de 24 horas (nivel 1)

Factor C: Concentración de 2.5% m/v Na2CO3 (nivel 3)

Factor D: Concentración de 0.2% m/v Na2SO4 (nivel 1)

Fuente: Elaboración propia

Figura 5 Efecto promedio de la relación señal/ruido sobre el valor medio del rendimiento de pulpa de celulosa de la especie A. salmiana con el método de pulpeo Organosolv (CH3COOH).

Tabla 7 Respuesta promedio con los valores medios bajo el efecto promedio de las interacciones de la especie Agave salmiana con el método de pulpeo Organosolv (CH3COOH).

Fuente: Elaboración propia

Fuente: Elaboración propia

Figura 6 Efecto promedio con los valores medios. A. salmiana con el método de pulpeo Organosolv (CH3COOH).

Este proceso es ampliamente usado en la industria del papel, ya que presenta ciertas ventajas sobre otros métodos como que puede ser usado para todas las especies maderables, además las fibras de la pulpa obtenida presentan alta resistencia, asimismo este proceso es eficiente debido a la recuperación de químicos y energía, por otra parte el tiempo de proceso es relativamente corto [18].

La actividad de deslignificación en el proceso de pulpeo ocurre por la formación de iones -OH por hidrólisis de NaOH. En adición, el siguiente equilibrio juega un importante papel en el proceso:

Los mejores rendimientos se obtienen con concentraciones más altas de NaOH y Na2CO3 mientras que el tiempo y la concentración de Na2SO4 son los valores más bajos. Esto se debe directamente al grado de causticidad y sulfidez que está directamente relacionado con el grado de deslignificación. Además cabe mencionar que el rendimiento depende de otros factores como son la naturaleza del precursor y de la calidad de las fibras [19].

La naturaleza física de las fibras es otro factor importante en el rendimiento de la pulpa, como el tamaño y la homogeneidad de éstas, es decir si las fibras son pequeñas y heterogéneas se obtendrá un bajo rendimiento; en el caso específico de la especie A. salmiana presentó un mayor porcentaje (41.8) de fibras pequeñas (<0.5 mm) en comparación con las otras especies, además esta especie fue la que presentó menor contenido de celulosa (34%) según resultados de TGA y mayor contenido de lignina (15.58)% [10, 20].

3.7. Condiciones óptimas en el proceso de pulpeo Organosolv (CH3COOH), para la especie A. salmiana

A partir del análisis de resultados obtenidos, se establece que las condiciones óptimas para obtener altos rendimientos de pulpa en el proceso de pulpeo Organosolv (CH3COOH) se logran mediante la siguiente combinación de factores y niveles:

Factor A: Concentración de 60% m/v de H2O (nivel 3)

Factor B: Tiempo del proceso de pulpeo de 6 horas (nivel 3)

Factor C: Concentración de 80% m/v CH3COOH (nivel 3)

Factor D: Concentración de 0.5% m/v HCl (nivel 1)

Entre la gran gama de disolventes orgánicos propuestos en la literatura el ácido acético ha sido más utilizado debido a que puede deslignificar de forma extensiva y selectiva. La utilización de ácido acético en el proceso de pulpeo proporciona altos rendimientos de pulpa de celulosa debido a que la materia prima es fraccionada en celulosa y licores conteniendo lignina y productos de la degradación de las hemicelulosas.

3.8. Experimentos confirmatorios

De acuerdo con los resultados donde se encontraron los niveles de cada factor en condiciones óptimas para cada tipo de pulpeo, se realizaron los experimentos confirmatorios bajo las citadas condiciones. Las cinco réplicas realizada por cada tipo de pulpeo arrojaron en promedio, 39.69 ( 1.27 % de rendimiento para el pulpeo alcalino y 71.57 ( 2.16 % para el pulpeo al Organosolv.

Como se hace notar, el valor de 39.69% optimizado, es 18 veces porcentuales más elevado que el que se alcanzó de 21.33% como el más alto en la Tabla 6 del pulpeo alcalino.

Por su parte en el pulpeo Organosolv, el valor optimizado de 71.57% es prácticamente el doble del reportado en la Tabla 7 de 36.47%, como valor más elevado. De este modo se confirman los rendimientos mejores por cada método de pulpeo para la obtención de pulpa de celulosa a partir de A. salmiana bajo condiciones optimizadas.

Las pulpas de celulosa obtenidas por ambos métodos de pulpeo y observadas en MEB se muestran en la Fig. 7a, 7b y 7c. Se hace notar lo observado para las fibras del precursor (A. salmiana) en la Fig. 7a, puede verse el agregado de todas las fibras estando presente la lignina como agente sellante o aglutinante. Así mismo en la Fig. 7b se observa que la gran mayoría de la lignina ha sido eliminada mediante el pulpeo alcalino a la sosa (deslignificación).

Finalmente en la Fig. 7c se aprecia la casi total ausencia de lignina, por cuanto las fibras están mucho más separadas, lo cual indica que se logra una mayor deslignificación en el pulpeo Organosolv.

Estos resultados son comparables con lo reportado por Jiménez y colaboradores [21] durante sus evaluaciones de pulpeo alcalino con la lenteja de agua (Lemna sp.), lo cual es observable de manera similar (fibras aún unidas por fracciones de lignina que no logran separarse) como lo indica la Fig. 8.

Así también comparable con lo reportado por Canché y colaboradores [22], quienes a partir de pseudotallo de banana y en pulpeo a la sosa obtuvieron algo similar (Fig. 9).

Por otro lado y según Ortiz y Blanchette [23], se ha reportado que partiendo de madera en deterioro y mediante el método de pulpeo Organosolv, se lográ una mayor deslignificaciónlo cual es observable en la Fig. 10.

Fuente: Elaboración propia

Figura 7b Fibras celulósicas obtenida a partir de A. salmiana mediante pulpeo alcalino.

Fuente: Elaboración propia

Figura 7c Fibras celulósicas obtenida a partir de A. salmiana mediante pulpeo Organosolv (ácido).

Se puede llegar a inferir que la obtención de una mejor pulpa de celulosa estará en dependencia del tipo de precursor maderable o no, que se emplee, así como del tipo de método de pulpeo y las condiciones de trabajo.

4. Conclusiones

Las condiciones óptimas y reproducibles para obtener pulpa de celulosa de Agave salmiana mediante pulpeo alcalino fueron: [NaOH] 12%; 24 horas; [Na2CO3] 2.5% y [Na2SO4] 0.2%. En contraste para el pulpeo ácido las condiciones óptimas fueron: H2O 60%; 6 horas; [CH3COOH] 80% y [HCl] 0.5%.

Sobre la base del análisis de la respuesta “mayor rendimiento mejor” en el ANOVA, se encontró que para el pulpeo alcalino, el factor que tiene mayor incidencia en el proceso es el tiempo, y el factor que tiene menor incidencia es [Na2CO3]; por otro lado, para el pulpeo ácido el factor que tiene la mayor contribución es [CH3COOH] y el de menor incidencia es la velocidad de agitación.

Fuente:Tomado de [21]

Figura 8 Fibras de celulosa obtenidas mediante pulpeo a la sosa a partir de la lenteja de agua (Lemna sp.).

Fuente: Tomado de [22]

Figura 9 Fibras de celulosa obtenidas mediante pulpeo a la sosa a partir de pseudotallo de banana.

En los experimentos confirmatorios de pulpeo alcalino se obtuvo un rendimiento de 39.69% de pulpa de celulosa de Agave salmiana, mientras que para pulpeo Organosolv se obtuvo un rendimiento de 71.57%.

En las microfotografías de las pulpas se observó que las fibras obtenidas mediante pulpeo ácido presentaron mayor longitud y grosor que las obtenidas por el pulpeo alcalino.

Fuente: Tomado de [23]

Figura 10 Fibras de celulosa obtenidas mediante pulpeo Organosolv y a partir de fibras de madera en deterioro.