INTRODUCCIÓN

El contenido ruminal bovino (CRB) es un material predigerido localizado en el primer estómago del ganado bovino o vacuno y por ende, un subproducto originado de su sacrificio (figura 1A) (Ríos y Ramírez, 2012). Debido a su riqueza en composición química, flora y fauna microbiana (Febres y López, 2007; Lettal et al., 2012; Pedreira et al., 2013), el CRB puede ser dispuesto como biomasa en procesos de biodigestión que generen productos con potencial energético y mitiguen las problemáticas sociales asociadas al impacto ambiental que representa el actual manejo y disposición final de este tipo de residuos (Cadavid, 2001; Flórez, Barco y Rincón, 2016; Moss, Jouany y Newbold, 2000; Ríos y Ramírez, 2012; Uicab-Brito y Castro, 2003; Vargas-Soplín y Ramírez-Candia, 2017).

La biodigestión es un proceso espontaneo y natural que puede llevarse a cabo en un espacio físico llamado biodigestor, en donde los reactivos se transforman en productos en función de variables físicas, químicas y biológicas, como, la presión del sistema, la estequiometría, la temperatura y el pH de la reacción, y el metabolismo de diferentes microorganismos (Fiotto, 2013; Ramírez, 2010). Durante la biodigestión que se efectúa en ausencia de oxígeno, también llamada biodigestión anaerobia, asociada a bacterias metanogénicas (Arévalo, 2015; Smith, 1968; Vincent, 1997), tiene lugar una serie de reacciones bioquímicas que transforman el material orgánico, llamado biomasa, en subproductos, como dióxido de carbono (CO2), sulfuro de hidrogeno (H2S) y metano (CH4) (Arévalo, 2015; Denbigh y Turner, 1990; Quiñones, 2006), este último, biogás, con un gran potencial energético.

Para efectos de aprovechamiento del potencial energético en condiciones controladas, se requiere un sistema que garantice la eficiencia de la biodigestión, definida como cantidad de biomasa transformada en biogás por unidad de tiempo (Arévalo, 2015; Bermúdez, 1988; Carrillo, 2004). Mejorar la eficiencia requiere implementar sistemas que controlen algunas de las variables ya mencionadas, como temperatura, que incide tanto en la actividad bioquímica de las bacterias metanogénicas, como en la cinética de la reacción, o la presión, asociada con garantizar la estabilidad de la operación (Gómez y Hernández, 2010; Tardáguila, 2008). Otros factores, como el funcionamiento inadecuado de la instrumentación, el cargue incorrecto de la biomasa, la presencia de agentes biológicos y químicos, generalmente representados como contaminantes en el agua, el oxígeno del aire, los residuos de detergentes u otros compuestos, también se asocian con la reducción de la eficiencia de la biodigestión (Ramírez, 2010).

En la actualidad, la actividad ganadera en Colombia es creciente, lo que garantiza una fuente permanente de CRB (Ledesma, Gallego y Peláez, 2002), pese a ello, sigue siendo insuficiente la implementación de sistemas de control y supervisión que garanticen la eficiencia de un proceso de biodigestión anaerobia con biomasa CRB que genere productos con potencial energético (Cadavid, 2001). Empero, el uso de biodigestores para la producción de biogás ha tenido un importante auge en las últimas décadas, en parte, debido a que la tecnología que requiere este tipo de procesos existe en el mercado y su costo es muy inferior a otros implementados en la producción de energías alternativas (Álvarez, 2013; Torres y Manga, 2013).

En este artículo se describe el proceso de producción de biogás a partir de un reactor de digestión anaerobia con biomasa CRB a escala de laboratorio, el cual incluye los protocolos experimentales implementados para la caracterización y cargue de la biomasa, el acondicionamiento del biorreactor mediante la implementación de instrumentación industrial y la recolección y almacenamiento del biogás. Igualmente, se documenta la implementación de estrategias básicas de control y supervisión para las variables temperatura y presión por medio de un sistema de adquisición distribuida de señales y una interfaz de servidor web; finalmente, se propone un modelo matemático basado en la transferencia de calor, composición química de la biomasa y la cuantificación del producto obtenido.

METODOLOGÍA

El diseño experimental incluyó cinco etapas: acondicionamiento del reactor, experimentación, supervisión, control y modelo dinámico.

Acondicionamiento del reactor

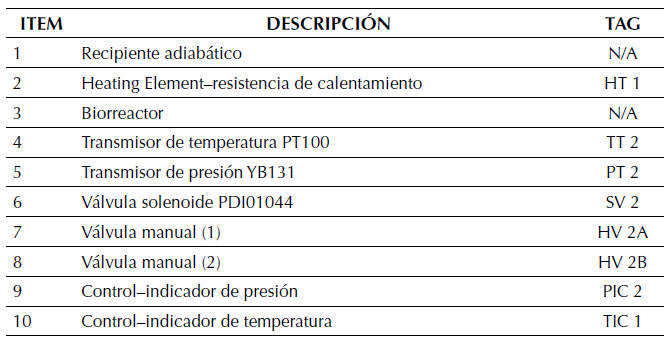

Se utilizó un recipiente cilíndrico de acero inoxidable de volumen 10 litros, con tapa del mismo material, ajustada herméticamente con un empaque de caucho y 8 pernos. Esta tapa presentaba tres conectores de proceso (dos de ¼” y uno de ½”), los cuales fueron adaptados a la instrumentación (figura 1C). Esta composición de elementos se asemeja a la estructura de un reactor discontinuo o Batch (Fiotto, 2013; Levenspiel y Barreiro, 2002; Smith, 1968), espacio físico donde ocurrió la digestión anaerobia de la biomasa CRB. El instrumental industrial con salida estándar de 4-20 mA, incluyó dos transmisores, uno de temperatura y uno de presión, PT100 y YB131 respectivamente. El PT100 contenía un largo de inserción de 25 cm unido a un cabezal encargado de aislar la temperatura ambiente de la temperatura de proceso al interior del reactor, mientras que el YB131 es un transmisor de presión para gases y vapor. Para garantizar las condiciones de temperatura, se incorporó al biodigestor un sistema de calentamiento mediante baño maría y para aliviar la sobrepresión generada en el proceso se implementó una válvula solenoide PDI01044 a una de las conexiones de proceso, en la tabla 1 se referencian los TAG de instrumentación correspondientes a las características generales del sistema de digestión anaerobia con biomasa CRB y su respectivo diagrama P&ID (piping and instrumentation diagram) ilustrado en la figura 1.

Fuente: elaboración propia.

Figura 1 Características generales del sistema de digestión anaerobia con biomasa CRB. A. Fotografía representativa de la biomasa CRB. B. Diagrama P&ID del sistema de biodigestión anaerobia implementado. C. Fotografía de B.

Experimentación

La etapa experimental se desarrolló en el laboratorio de química básica de la Facultad Tecnológica de la Universidad Distrital Francisco José de Caldas, Bogotá D.C. El CRB fue donado por la planta de sacrificio del municipio de Nocaima (Cundinamarca) y por los frigoríficos de Guadalupe y San Martín, en Bogotá D.C., y fue extraído bajo protocolos previamente establecidos por cada uno de los establecimientos arriba mencionados. El CRB se mantuvo sellado en un contenedor estéril de polipropileno a 7 °C en nevera hasta su uso.

Caracterización de la biomasa CRB

Por gravimetría se determinó la densidad y los porcentajes de humedad y de materia orgánica de la biomasa CRB; y por calorimetría, su calor especifico (Burghardt, 1984; Kreith, Manglik y Bohn, 2012; Torge, 1989; Vogel, 1960), estos resultados fueron parámetros necesarios para el cargue y variables del modelo dinámico del sistema.

La densidad D se estableció a partir del cociente entre la masa neta Mh (ecuación (1), y el volumen del CRB (ecuación (2).

Donde M T corresponde a la suma de la masa del CRB con la masa de la probeta y Mp es la masa de la probeta vacía.

El porcentaje de humedad H se estableció a partir del cociente entre Mdif y Mh, donde Mdif representa la diferencia entre 10 g de masa de CRB, Mh, y su masa deshidratada, Mdh, en horno a 110 °C por una hora (ecuación (3).

El porcentaje de materia orgánica, mo, se determinó a partir del cociente entre Mog y Mdh, donde Mog representa la diferencia entre Mdh y su respectiva masa incinerada, Mic, en una mufla a 600 °C por 30 minutos (ecuación (4).

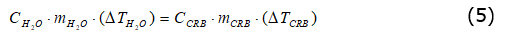

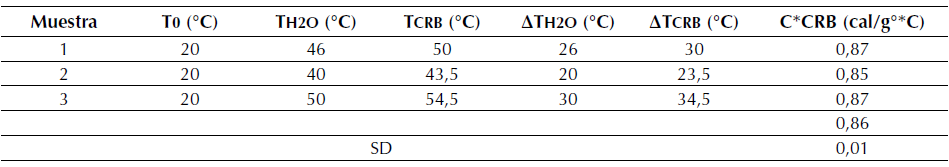

Para determinar el calor especifico de la biomasa CRB, CCRB, se igualaron los flujos caloríficos del agua y de la biomasa CRB en términos del teorema fundamental de la calorimetría (ecuación (5), donde CH20 y CCRB corresponden al calor especifico; mH20 y mCRB la masa; y  TH20 y

TH20 y  TCRB la diferencia de temperatura del agua, H2O, y de la biomasa CRB respectivamente. Dado que mH20 y mCRB fueron equivalentes y que CH20 es constante, se despejó CCRB, definido como el cociente entre

TCRB la diferencia de temperatura del agua, H2O, y de la biomasa CRB respectivamente. Dado que mH20 y mCRB fueron equivalentes y que CH20 es constante, se despejó CCRB, definido como el cociente entre  TH20 y

TH20 y  TCRB (ecuación (6).

TCRB (ecuación (6).

Todos los ensayos fueron realizados por triplicado desde muestras independientes.

Cargue de la biomasa CRB

Previo al cargue, se realizó la limpieza de todo el material, incluido el biodigestor, con soluciones de hipoclorito al 0,3 % volumen, etanol 40 % volumen y agua destilada. Para el cargue de la biomasa CRB, se incorporó al reactor una relación 1:1 masa del CRB y agua destilada hasta completar un 80 % de la capacidad del contenedor. Posterior al cargue, se selló el biodigestor eliminando el aire contenido mediante bomba de vacío. Para garantizar un rango de temperatura en el mesófílo, entre 34 °C y 36 °C, el biodigestor fue parcialmente sumergido en un sistema de calentamiento por baño maría (figura 1B, 1C). El proceso de biodigestión se llevó a cabo durante 37 días; al séptimo día, se realizó la primera extracción del biogás generado y posteriores extracciones fueron dependientes de la presión acumulada.

Supervisión

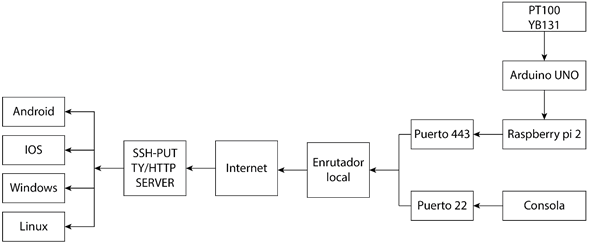

Para establecer el sistema de supervisión del proceso, se adecuaron las señales análogas correspondientes a las variables temperatura y presión entregadas por los transmisores PT100 y YB131 respectivamente en lazos de corriente 4-20 mA; se utilizó un sistema de adquisición distribuida de señales a través de las entradas análogas multiplexadas de la tarjeta Arduino UNO, la cual digitalizó y transmitió por protocolo USB (universal serial bus) la información a un sistema embebido Raspberry pi2, donde se efectuó el procesamiento de la información a través de un script programado en lenguaje Python, la retransmisión de esta información se realizó desde un enrutador local mediante protocolos SSH y http, a una interfaz de servidor web creada mediante un framework denominado WebIOPi, donde se realizó el monitoreo y seguimiento del proceso. De forma análoga, se obtuvo acceso remoto a la consola de programación mediante el cliente SSH-PUTTYHTTP/SERVER (figura 2).

Control

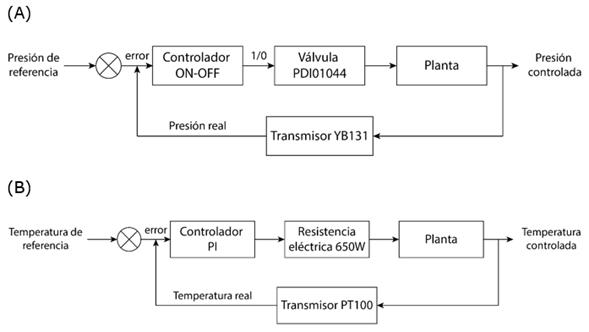

El control de la temperatura y la presión del proceso se realizó mediante la adquisición y procesamiento de los valores análogos entregados por los transmisores PT100 y YB131 al sistema de adquisición distribuida de señales, Arduino UNO, en donde se programaron las acciones de control y se conmutaron los actuadores por medio de relés de estado sólido. La presión fue controlada mediante la incorporación de una válvula solenoide PDI01044 al biodigestor, no obstante, el principio del funcionamiento se restringió a la acción de un control on-off, donde se configuró el valor de set point a 9 psi con una histéresis de 0,2 psi.

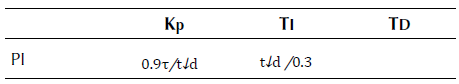

Para el control de temperatura de la biomasa CRB al interior del reactor, se partió de la identificación de la planta, para ello, se utilizó la herramienta computacional (system identification toolbox del software MATLAB) en un proceso de identificación clásica (Alfaro, 2001), estableciendo un modelo matemático, en donde la señal escalón representó la señal de excitación. Como el sistema térmico ofreció monotonía creciente sin oscilaciones en su respuesta, se identificó un modelo de referencia de primer orden con retardo que describió con aproximación el comportamiento del ingenio en fase de calentamiento. Una vez determinado el modelo de identificación, se efectuó un método empírico de sintonización de los parámetros del controlador, según las reglas de Ziegler-Nichols (Åström y Hägglund, 2004; Hägglund y Åström, 2002) (tabla 2). Como el error en régimen permanente requerido ante la señal escalón fue cero, se eligió una acción de control proporcional integral (PI), que fue programada con la librería, PID Library, de Arduino UNO para controlar la potencia suministrada por la resistencia eléctrica de 650 W al sistema.

Tabla 2 Parámetros del controlador Proporcional Integral según Ziegler-Nichols.

Fuente: adaptado de Åström y Hägglund (2004).

Fuente: elaboración propia.

Figura 3 Esquema de control de presión y temperatura para el sistema de biodigestión anaerobia con biomasa CRB. (A). Control de presión, el controlador on-off mantuvo la presión del gas en el rango deseado. (B). Controlde temperatura, el controlador (PI) garantizó la temperatura deseada en el proceso.

Modelo dinámico

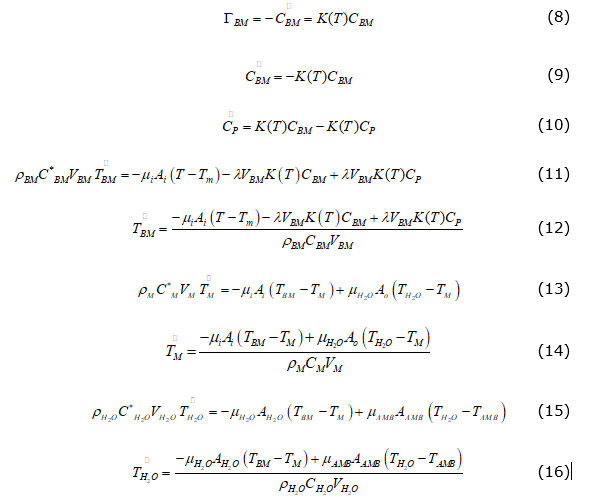

Para la determinación de un modelo dinámico que explique el efecto de la temperatura sobre el fenómeno de digestión anaerobia de la biomasa CRB, se reemplazó la energía de activación y la velocidad de reacción de la ecuación de Arrhenius en términos de la entalpía de reacción y de la concentración del reactante, respectivamente (Smith, 1968) (ecuaciones (7) y (8)). Posteriormente, se establecieron las ecuaciones diferenciales del modelo matemático (ecuaciones (11), (13) y (15) a partir de los balances de energía en el sistema (ecuaciones (9) - (16).

Donde K representa una constante cinética de la reacción,((H la energía mínima requerida para que la reacción se lleve a cabo, R representa la constante universal de los gases y T es la temperatura del proceso de biodigestión; el término A es una constante que antecede la exponencial y relaciona la frecuencia de las colisiones moleculares efectivas ante una determinada energía cinética.

Donde los subíndices BM, M, H2O, i y AMB corresponden a la biomasa, el material de las paredes del biorreactor, el agua del calentador, el interior del biorreactor y la temperatura ambiente, respectivamente; siendo ( la densidad, C* el calor especifico, V un volumen asociado, A un área de transferencia de calor, ( el coeficiente de transferencia de calor por convección, ( el calor exotérmico de la reacción, ( la velocidad de reacción y C la concentración.

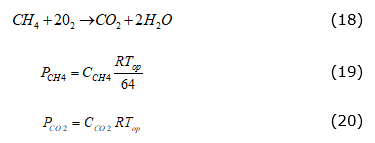

Para la determinación del modelo de presión del gas confinado en el biorreactor se aplicó la ley de las presiones parciales (ecuaciones (17), (19) y (20). Como la concentración del hidrogeno (H2) es seis órdenes de magnitud menor, comparado con los demás subproductos generados durante la biodigestión, se despreció su magnitud y se tomó como referencia únicamente la presión del gas metano (CH4) y la del dióxido de carbono (CO2).

Dada la estequiometria de la reacción (ecuación 18), durante la combustión completa de un mol de metano (CH4), se consumen 2 moles de oxígeno (O2); por lo que un mol de CH4 consume 64 gramos de O2; a partir de esta estequiometria, se establecieron las presiones parciales del CH4 y el dióxido de carbono (CO2) (ecuaciones (19) y (20).

Por último, el modelo fue simulado mediante la herramienta computacional simulink del software MATLAB.

RESULTADOS

Caracterización de la biomasa CRB

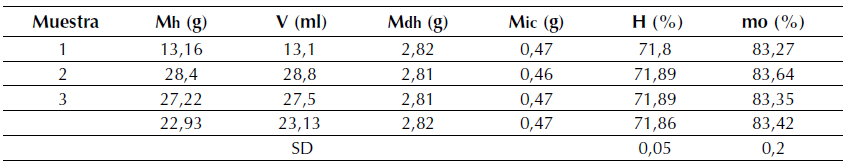

Para caracterizar la biomasa CRB se determinó su densidad mediante análisis gravimétrico. Como se observa en la tabla 3, la densidad del CRB arrojó un valor de 0,99 ± 0,01 (g/ml). Dado que esta densidad fue equivalente a la densidad del agua, se facilitó el cargue de la biomasa con una relación de proporción masa volumen de CRB y agua de 1:1. Sin embargo, la densidad no refleja la composición del CRB, por lo que fue necesario determinar su porcentaje de humedad y de materia orgánica, los cuales fueron de 71,86 ± 0,05 % y 83,42 ± 0,20 % respectivamente; estos últimos, permitieron inferir un alto contenido de agua y de otros bioelementos que bajo un proceso de biodigestión anaerobia utilizando como biomasa al CRB pueden representar potencial en la producción de biogás.

Tabla 3 Densidad D (g/ml), humedad H y materia orgánica mo del CRB

Mh representa la masa de CRB, V su volumen, Mdh la masa deshidratada a partir de 10 g de CRB y Mic la masa posterior a su incineración

Fuente: elaboración propia.

Fuente: elaboración propia

Figura 4 Ilustraciones representativas del proceso de caracterización de la biomasa CRB por gravimetría y calorimetría.

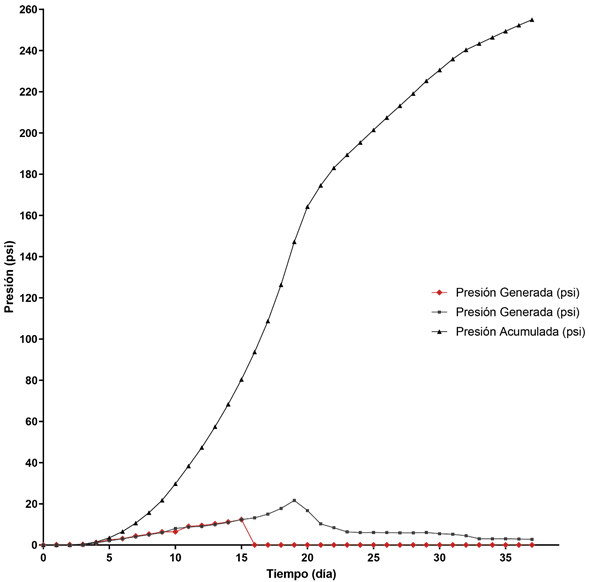

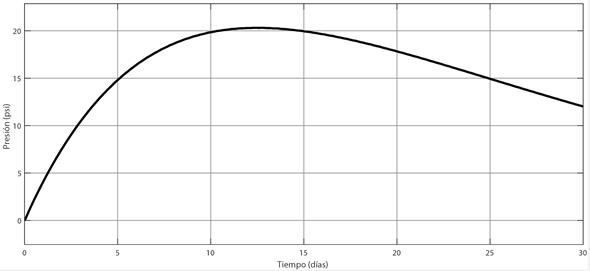

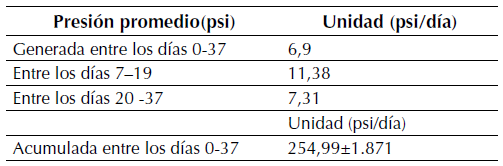

Presión generada en el proceso

Con el fin de evaluar el potencial del CRB como biomasa, este fue cargado en relación 1:1 con agua destilada y sujeto a un proceso de biodigestión bajo condiciones controladas y supervisadas por 37 días (figuras 1, 2, 3). En la figura 5, se ilustran los resultados asociados al registro de la presión generada durante el proceso de biodigestión. La presión total acumulada fue de 254,99 ± 1,871 (psi) con un promedio de 6,90 (psi/día). Entre los días 7 y 19 se obtuvo un promedio de gas generado de 11,38 (psi/día), que se redujo en un 35,8 % para los días 20 a 37 (tabla 5), lo que evidencia una tendencia en fase creciente de la presión generada hasta el día 19 y un fuerte descenso en los días consecutivos (figura 5). El aumento de la presión a través del tiempo en el biorreactor es consecuencia de la generación de gas, posiblemente producto de una reacción bioquímica dependiente de microorganismos anaeróbicos, puesto que bajo condiciones aeróbicas no se generó gas. Este gas fue sujeto a combustión y generó una llama reductora de color azul, que sugiere que el biogás producto de la biodigestión posiblemente era metano.

Tabla 5 Registro de la presión del gas en los procesos de biodigestión anaerobia para CRB

Fuente: elaboración propia.

Simulaciones del modelo dinámico

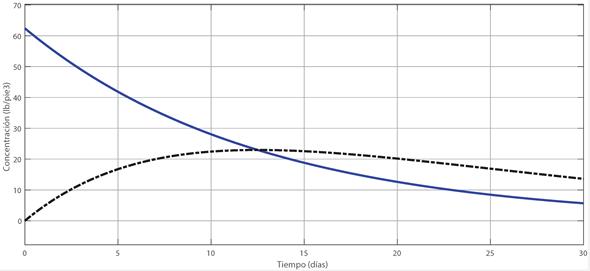

Para representar el efecto de la temperatura y la presión generada durante el fenómeno de biodigestión anaerobia para la biomasa CRB, se adaptó un modelo de cinética química en términos de los datos obtenidos de la caracterización de la biomasa y de su entalpia de reacción previamente reportados (Levenspiel y Barreiro, 2002; Smith, 1968). A partir del modelo adaptado, se aplicaron al sistema, balances de energía y la ley de las presiones parciales, estableciendo las ecuaciones diferenciales que relacionan la concentración de la biomasa CRB con el producto, las temperaturas que influyen en el sistema y la presión generada al interior del biorreactor (ecuaciones 7-20); estas ecuaciones fueron representadas en bloques y posteriormente simuladas con la herramienta Simulink del software MATLAB. Los resultados correspondientes se presentan en la figura 6.

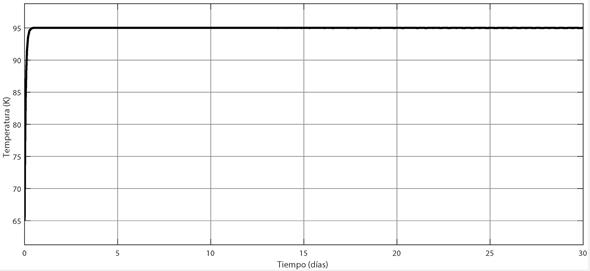

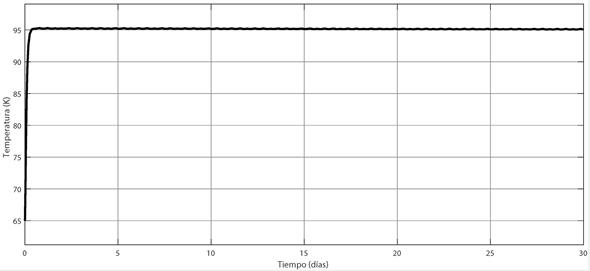

Según la figura 6 (línea continua), la concentración de la biomasa CRB en función del tiempo (ecuación (9) presenta una tendencia decreciente, mientras que la concentración del producto (ecuación (10) crece exponencialmente (línea discontinua), hasta el punto de intersección de las dos líneas donde esta última empieza a decrecer. Con relación a las temperaturas de las paredes del reactor y de la biomasa (ecuaciones (14)-(12), la figuras 7 y figura 8 respectivamente, muestran una tendencia críticamente amortiguada y se estabilizan en un punto de operación a 95 °F. Frente a la presión generada en el biorreactor, se observa un incremento exponencial dependiente de las concentraciones de la biomasa y el producto (figura 9) que se correlaciona con la tendencia registrada experimentalmente (figura 10).

Identificación y control de la planta

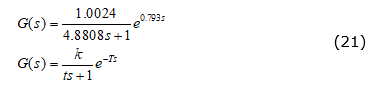

Para garantizar las condiciones de temperatura en el proceso de biodigestión anaerobia de la biomasa CRB, se realizó una identificación clásica al estímulo de la función paso sobre el sistema de calentamiento, este ofreció en su comportamiento dinámico una función de primer orden con un retardo de 0,793 (s), una ganancia de 1,0024, un primer tau (τ) en 4,8808 (s) y estabilidad a 27 (s) (ecuación (21). Lo anterior sugiere que el tiempo muerto caracterizado por el retardo identificado representa el equilibrio térmico de todos los elementos que interactúan en el sistema, antes del comportamiento en fase exponencial durante el incremento de la temperatura y estabilidad del sistema.

Posteriormente se diseñó un controlador PI a través de una sintonización de parámetros con las reglas de Ziegler Nichols, ajustando el comportamiento del sistema a los valores óptimos del sobre impulso, que afectar la eficiencia en el proceso (Ramírez, 2010), mejorando la estabilidad térmica en un 40 % aproximadamente (ecuación (22).

Donde

k = ganancia del sistema

T= constante del tiempo

T = retardo

Donde

Kp = ganancia proporcional

T1= tiempo integral

DISCUSIÓN

La implementación de tecnologías asociadas a procesos de biodigestión anaerobia que utilicen el CRB como biomasa es limitada, en parte, a la escasa caracterización requerida para la construcción de modelos de digestión, a la restringida aplicación de sistemas de control y supervisión enfocados a mantener la estabilidad del proceso y a mejorar la eficiencia en la obtención de productos con potencial aprovechamiento energético. En este trabajo se avanzó en la caracterización parcial del CRB, y los resultados obtenidos de densidad y materia orgánica presentan concordancia con otros previamente publicados (Canepa y Olivier, 2013; Trillos, Plata, Mestre y Araujo, 2006). Frente a la composición del biogás generado, aunque la prueba de combustión permitió sugerir la presencia de metano, es necesario establecer la composición del biogás para el modelo empleado. Canepa y Olivier (2013), utilizando CRB como biomasa, reportaron un porcentaje en la producción de metano de 64 %.

En este trabajo también se adaptó un modelo de cinética química a la caracterización del CRB y al funcionamiento de un reactor discontinuo a escala de laboratorio; los resultados correspondientes a las simulaciones de dicho modelo se correlacionan con los datos experimentales presentados en este artículo y con los datos publicados por Smith (1968). Aunque existan modelos más descriptivos, como el presentado en 2002 por el Task Group for Mathematical Modelling of Anaerobic Digestión Processes (IWA-ADM1) (Rivera-Salvador et al., 2009), su implementación para el CRB es limitada por el desconocimiento de otros parámetros de entrada requeridos por este modelo asociados a composición bioquímica del CRB y de su producto. Finalmente, se estabilizó el proceso de biodigestión anaerobia para la biomasa CRB a los rangos de temperatura y presión previamente reportados (Ramírez, 2010), mejorando la eficiencia en la producción de biogás (datos no publicados) y se logró innovar con una supervisión web para el proceso mencionado. La proyección de esta aplicación a escala industrial requiere de evaluar la eficiencia del proceso bajo esquemas del control óptimo.

CONCLUSIÓN

Fue posible generar biogás a partir de la biomasa CRB implementando estrategias básicas de caracterización de la biomasa, supervisión y control del proceso. También se identificó un modelo matemático que se correlacionó en tendencia con el proceso de biodigestión anaeróbica para CRB en reactores tipo batch.