1. INTRODUCCIÓN

Todo proceso industrial imprime sus efectos en el medio ambiente, en especial a través de los residuos sólidos, los residuales líquidos y la emisión de gases que resultan de las actividades productivas, y los cuales tienen un alto potencial de impacto negativo en las tres esferas ambientales: suelo, agua y atmósfera. Por tanto, el aumento de la preocupación con los niveles de degradación del medio ambiente causadas por las industrias permitió el surgimiento de una nueva función organizacional, denominada de "gestión ambiental" (Rebelato, Saran, Paulino y Rodrigues, 2017).

La gestión ambiental se define como las directrices o actividades administrativas y operacionales realizadas por las empresas, por las cuales buscan productos y procesos productivos con menor impacto ambiental (Haden, Oyler y Humphreys, 2009). Esta función organizacional, que depende de las actitudes y la postura de la empresa, también se propone alcanzar efectos positivos sobre el medio ambiente, bien sea por la reducción, por la eliminación de daños provocados a causa de la acción humana, o bien por la posibilidad de impedir la aparición de sus efectos negativos (Barbieri, 2012; Rohrich y Cunha, 2004; Rowland-Jones, Pride y Cresser, 2005).

La conducción de negocios industriales, pautada en la gestión ambiental, presupone la adopción de acciones que deriven en el incremento del desempeño ambiental de las propias actividades productivas (El Korchi y Millet, 2011; Srivastava y Srivastava, 2006). Zobel, Amroth, Bresky y Burman (2002) definen el desempeño ambiental como la información obtenida a partir de indicadores que posibilitan comparar, entre si o a partir de un referente conceptual, los requisitos ambientales de una empresa.

Así, la evaluación del desempeño ambiental (EDA) consiste en un proceso que busca auxiliar la toma de decisión gerencial sobre el desempeño ambiental de la organización, por medio de indicadores, de colecta y análisis de datos, así como del análisis de información con base en criterios de desempeño ambiental, además de la divulgación, la revisión y la mejora de todo el proceso (ISO/DIS 14031, 2013).

De acuerdo con Searcy, Karapetrovic y McCartney (2005), en la actual literatura sobre evaluación del desempeño ambiental no se observa con claridad un consenso sobre los asuntos ambientales que se deben medir. En este sentido, autores como Hunt y Auster (1990), Delmas y Toffel (2004), Tahir y Darton (2010), Delai y Takahashi (2011), Ucker, Kemerich y Almeida (2012), Almeida y Sellito (2013), Rodrigues, Rebelato y Zeviani (2015), Shen, Muduli y Barve (2015), y Rebelato, et al. (2017) proponen métodos y herramientas diversas que contribuyen con la tarea de evaluar el desempeño ambiental.

Mientras tanto, los impactos ambientales provocados por las operaciones productivas se pueden distinguir con claridad a través de los sectores económicos. En la producción de jugo de naranja concentrado y congelado, conocido en inglés como frozen concentrated orange juice (FCOJ), el Brasil es líder mundial desde 1982 y, en la actualidad, representa el 50% de la producción mundial (CITRUSBR, 2016). Esta posición de mercado conlleva, de manera implícita, la importancia del impacto ambiental que el sector de FCOJ puede causar. Esto al resaltar que en las etapas industriales necesarias para la producción del jugo de naranja se generan residuos sólidos, residuales líquidos y emisiones de gases, tales como jarabe, agua amarilla, bagazo y compuestos orgánicos volátiles (COV), entre otros. Algunos tienen potencial productivo con valor agregado y se transforman en subproductos, mientras que aquellos que no pueden reaprovecharse necesitan una correcta disposición para evitar impactos negativos en el medio ambiente.

Aunque no fue posible encontrar literatura que muestre un marco metodológico para la EDA, para los residuos y subproductos generados en la industria productora de FCOJ, en específico, el contexto descrito en los párrafos anteriores muestra el aumento del interés por los estudios sectoriales que evalúen el desempeño ambiental mediante el levantamiento de datos sobre prácticas ambientales adoptadas por las empresas. Esos estudios podrían contribuir a la elaboración de políticas públicas ambientales, y servir como modelo para otras empresas que busquen mejorar la gestión de sus prácticas ambientales.

Por consiguiente, el objetivo de este trabajo consiste en construir un marco metodológico que permita evaluar el desempeño ambiental en la disposición de los residuos y subproductos generados en las etapas industriales del proceso tradicional de producción (extracción mecánica) de FCOJ. En función de esto, el trabajo se divide en cinco tópicos, lo cual incluye esta introducción. El segundo tópico trata de los aspectos metodológicos. El tópico tres aborda el panorama de los estudios sectoriales realizados sobre la EDA y describe las operaciones productivas, además de los residuos y subproductos que se generan. En el cuarto tópico se encuentra la propuesta del marco metodológico y un ejemplo de su aplicación. La última parte traza las consideraciones finales del trabajo.

2. MÉTODO

Esta investigación es de carácter referencial, descriptivo y cuantitativo, y su método lo componen dos fases.

2.1 Fase 1

En esta fase se colectó información sobre las operaciones necesarias para la producción mecánica de FCOJ. Este proceso de producción se escogió por ser el más utilizado por las empresas, además de que lo consideran el proceso más rentable para la obtención de FCOJ (Mastello, Janzantti y Monteiro, 2015).

Sin embargo, el flujo completo y detallado del proceso tradicional de producción de FCOJ, lo que incluye el producto, los subproductos y los residuos, no se encuentra en la literatura.

De esta manera, dado que las operaciones del proceso industrial del FCOJ -lo cual incluye los residuos y los subproductos generados- son básicamente las mismas, se realizaron visitas en dos empresas del sector (una visita en cada una) a fin de realizar las siguientes actividades in loco: a)

mapear y describir las etapas productivas (fase industrial) de la producción de jugo de naranja concentrado y congelado (FCOJ); y b)

identificar y caracterizar los residuos y subproductos generados en cada etapa productiva, para lo cual se consideró como residuo todo aquello que resulte del proceso industrial y no se pueda aprovechar económicamente.

Como subproducto se consideraron las substancias o materiales que atendían los siguientes requisitos: a) potencial utilización futura; b) posibilidad de utilización sin sufrir alteraciones; y c) ser parte del proceso productivo continuo (FIPA, 2007). A partir de estos criterios es posible destacar que un residuo y un subproducto podrán producir impactos negativos en el caso en que sean vertidos de forma directa en el medio ambiente.

A fin de escoger a las dos empresas (Empresa X y Empresa Y) se utilizaron criterios tales como localización, tamaño, capacidad de producción y disponibilidad o acceso para poder realizar el estudio. Ambas empresas son brasileñas, localizadas en el interior del Estado de San Pablo, y son conocidas por su envergadura; ambas desarrollan procesos productivos que caracterizan y representan a la industria citrícola.

Los datos se colectaron, en las dos empresas, primero, por medio de entrevistas direccionadas a los gerentes de las áreas de producción y medio ambiente, y luego se realizó una visita al sector productivo.

2.2 Fase 2

El marco metodológico propuesto tiene como base el método desarrollado por Sellitto, Borchardt y Pereira (2010), posteriormente utilizado por Rodrigues et al. (2015). Este método, denominado "SBP", permite construir mecanismos para la EDA en operaciones industriales. Tiene como premisas la definición de constructos que describen de qué manera las actividades de las operaciones industriales afectan el medio ambiente. Para cada constructo se definen indicadores y, para ambos constructos e indicadores se definen pesos relativos a su potencial impacto ambiental.

En esta fase también se utilizó la técnica de grupo focal, definida como la realización de foros con pequeños grupos de especialistas en gestión ambiental y en operaciones del sector industrial estudiado (Ribeiro y Newman, 2013). De esta forma, se contó con un equipo de cuatro especialistas en gestión ambiental, expertos en la producción industrial de FCOJ, que tenían por lo menos dos años de experiencia en empresas del sector citrícola (véase la Tabla 1).

Tabla 1 Características del equipo de evaluadores

| Evaluador | Experiencia en la producción citrícola | Experiencia en gestión ambiental | Profesión |

| A | Nueve años | Nueve años | Ingeniero de alimentos |

| B | Dos años | Dos años | Biólogo |

| C | Cuatro años | Seis años | Ingeniero ambiental |

| D | Cuatro años | Cuatro años | Ingeniero de producción |

Fuente: Elaboración propia.

Ribeiro y Newman (2013) sugieren que el uso de grupos focales pasa por tres etapas: 1) planeamiento; 2) conducción de las sesiones; y 3) resultados. A continuación, se detallan las actividades realizadas en las tres etapas.

2.2.1 Planeamiento

El planteamiento comprende dos actividades:

Definición y ponderación de los constructos. Se seleccionaron los elementos básicos del ambiente (suelo, agua y atmósfera) y, posteriormente, se ponderaron entre sí.

Definición y ponderación de los indicadores. Se utilizaron como indicadores los residuos y subproductos identificados en la Fase 1. Se evaluó, de forma cuantitativa, el impacto ambiental -al suelo, al agua y a la atmósfera- de cada residuo y subproducto.

En vista de la subjetividad inherente al proceso decisorio, realizado por el equipo de especialistas, se utilizó el método analytic hierarchy process (AHP), el cual, a través de la jerarquización, contribuye a la toma de decisiones para la solución de conflictos en situaciones con múltiples criterios (Marins, Souza y Barros, 2009). Los modelos decisorios con múltiples criterios se proponen identificar factores de capacidad y encontrar modelos matemáticos que indiquen la mejor opción. Para esa finalidad se utilizan combinaciones de suposiciones subjetivas y cualitativas con el apoyo adicional de la ciencia exacta matemática (Costa, 2006; Marins et al., 2009).

Costa (2006) explica que el método AHP se sustenta en tres principios del pensamiento analítico: a) en la construcción de jerarquías el problema, los criterios y las alternativas se estructuran en niveles jerárquicos o conjuntos afines, para que quien toma las decisiones visualice el sistema como un todo, lo que incluye los impactos que los componentes y sus interacciones generan sobre tal sistema; b) en el establecimiento de prioridades, el cual se fundamenta en la habilidad de percibir el relacionamiento entre objetos y situaciones observadas al comparar semejanzas, a partir de un determinado foco, criterio o juicio de semejanza; y c) en la consistencia lógica, en la que el método AHP se propone calcular la relación de consistencia de la evaluación de semejanzas, denotada por CR = IC/IR, donde IR es el índice de consistencia aleatorio, e IC es el índice de consistencia. En consecuencia, esta herramienta mensura el modelo de priorización construido en cuanto a su consistencia.

La aplicación de ese método requiere, primero, la definición del objetivo global, de las alternativas y de los criterios. Las comparaciones de semejanza las responden personas que entienden del problema (Marins et al., 2009).

A fin de realizar la práctica de comparaciones de semejanza a través del método AHP se utilizó el software Make It Rational (véase http://makeitrational.com/features). Este software se seleccionó porque tiene una interface gráfica capaz de organizar el proceso de análisis multicriterio de manera lógica y de fácil comprensión, además de calcular automáticamente la relación de consistencia (CR) de la jerarquía. El proceso de inserción de los datos al software Make It Rational se realizó por medio del consenso entre los especialistas miembros del grupo focal, en relación con los criterios y las alternativas de decisión.

La comparación entre los atributos de semejanza se realizó en el mismo nivel de estructura de decisión. El método permite atribuir valores a los elementos, del 1 al 9, por medio de la "Escala fundamental", propuesta por Saaty (1991) (véase la Tabla 2). Atribuir el valor 1 significa que la comparación entre los elementos evaluados es igualmente importante; el valor 5 apuntará una importancia grande o esencial; y el valor 9 indicará importancia absoluta de un elemento con relación a otro (Costa, Rodrigues y Felipe, 2008).

Tabla 2 Factores para las comparaciones de semejanza

| Intensidad de | ||

| la importancia | Peso | Explicación |

| (valor) | ||

| 1 | Misma importancia. | Los dos atributos contribuyen de igual forma para el objetivo. |

| 3 | Importancia pequeña de uno | La experiencia y la valoración favorecen levemente un atributo en relación con el otro. |

| sobre el otro. | ||

| La experiencia y la valoración | ||

| 5 | Importancia grande o esencial. | favorecen fuertemente un atributo en relación con el otro. |

| Un atributo es fuertemente | ||

| 7 | Importancia muy grande. | favorecido con relación al otro; su dominación de importancia se demuestra en la práctica. |

| La evidencia favorece un atributo | ||

| 9 | Importancia absoluta. | en relación con otro con el más alto grado de certeza. |

| 2, 4, 6,8 | Valores intermediarios entre los valores adyacentes. | Cuando se busca una condición de compromiso entre dos definiciones. |

Fuente: Elaboración propia.

2.1.2 Conducción de las sesiones

Para la realización de las actividades fueron necesarias dos sesiones, con tiempo de duración aproximado de tres horas cada una. Cada sesión contó con la presencia de los cuatro especialistas en gestión ambiental e industria citrícola.

2.1.3 Resultados

En esta parte se presenta el marco metodológico para la evaluación del desempeño ambiental de empresas citrícolas productoras de FCOJ, direccionada a la toma de decisión sobre el destino dado a cada residuo y subproducto, basado en la colecta y la caracterización realizadas en la Fase 1 y derivado del resultado de las ponderaciones realizadas en las primeras etapas de la Fase 2.

Al final de la Fase 2, el marco metodológico desarrollado se aplicó en una de las empresas escogidas en la Fase 1 (Empresa X). Ese evento sucedió en una fecha diferente al de la colecta de datos y se realizó a través de una nueva entrevista al gerente ambiental de la empresa.

3. ESTUDIOS SOBRE LA EDA Y LAS OPERACIONES PRODUCTIVAS DEL FCOJ

3.1 Mecanismos de evaluación del desempeño ambiental

Las prácticas empresariales que buscan mitigar los impactos ambientales de las actividades productivas deben ser precedidas por la medición y la evaluación del desempeño ambiental de la empresa. De esta forma, será posible direccionar las acciones y obtener conocimiento sobre la evolución de la gestión ambiental. Con ese propósito, es posible encontrar en la literatura de gestión ambiental diversos métodos y herramientas para la evaluación del desempeño ambiental (EDA) de empresas.

En este contexto, es importante adicionar que, como cada área funcional de una empresa puede afectar el medio ambiente de forma distinta, los indicadores de la EDA deben considerar las especificidades de los bienes producidos y la naturaleza de los procesos. Eso se debe a que cada tipo de manufactura puede generar y descartar una gran variedad de residuos, tales como efluentes químicos, gases, partículas, metales, lodo, solventes y compuestos orgánicos, entre otros. Así, la aplicación de acciones EDA exige el conocimiento de cada etapa del proceso de transformación, a fin de que se identifique el conjunto de residuos generados y, de esta manera, apuntar las implicaciones para el medio ambiente (Delai y Takahashi, 2011).En la literatura es posible encontrar trabajos que proponen estructuras EDA específicas para diferentes actividades industriales. Por ejemplo, Akinyele (2017) elaboró un análisis ambiental sobre plantas solares fotovoltaicas instaladas en pequeñas comunidades alejadas de la red de distribución de energía eléctrica. Garcia, Millet, Tonnelier, Richet y Che nouard (2017), a fin deayudar a los fabricantes de vehículos, propusieron un método para simular los impactos ambientales de las baterías en su fase de uso en los carros. Nunes, Seferin, Maciel y Ayub (2017) utilizaron el análisis de ciclo de vida (ACV) con el propósito de evaluar el desempeño ambiental del arroz parbolizado blanco y marrón, producidos de dos formas: labranza mínima y agricultura orgánica.

Asimismo, Zadeh y Kazemi (2016) realizaron un estudio con el fin de evaluar el desempeño del sistema de gestión ambiental y la eficacia de la norma ISO 14001 en una empresa fabricante de tubos. Chithambara-nathan, Subramanian, Gunasekaran y Palaniappan (2015) propusieron un modelo híbrido de evaluación ambiental para los servicios de cadenas de abastecimiento mediante la combinación de los métodos Electre y Vikor. Shen, Muduli y Barve (2015) examinaron, a través de un caso del sector de minería en la India, cómo el "enfoque de implementación" y el "mejoramiento continuo" son las áreas de mayores problemas en la práctica de gestión sostenible de la cadena de abastecimiento.

Chalvatzaki, Glytsos y Lazaridis (2015) desarrollaron un método para determinar las concentraciones de PM10 en el ambiente debidas a las emisiones de polvo generado en las áreas de vertimiento, en las cuales los trabajadores estaban expuestos. Zhang, Weiqiang y Wang (2015) propusieron un sistema de evaluación ambiental que permite analizar cuantitativamente los efectos del sistema de gestión ambiental utilizada por una industria de revestimiento. Shokravi, Smith y Burvill (2014) abordaron los aspectos operacionales de procesos industriales por medio de la aplicación de un método llamado "evaluación del desempeño ambiental industrial", el cual se basa en incertidumbres epistémicas y estocásticas. Samuel, Agamuthu y Hashim (2013) contribuyeron con un estudio para mejorar los indicadores de producción sostenible utilizados por la industria petroquímica en Malasia. Trcek, Auersperger, Leis y Sultenfuss (2013) presentan técnicas de análisis de la capa freática para estudiar el riesgo de contaminación del agua potable en un acuífero localizado en Ljubljana (Eslovenia).

Por su parte, Strezov, Evans y Evans (2013) evalúan los indicadores y los parámetros más importantes para la definición del rol de las operaciones de hierro y acero con foco en el desarrollo sostenible, además de analizar los principales desafíos ambientales que deberán considerar la ciencia y la industria. Finalmente, Delai y Takahashi (2011) elaboraron un modelo con el fin de evaluar la sostenibilidad corporativa que podría ayudar a las empresas a insertar la sostenibilidad en sus actividades diarias y acompañar su desempeño ambiental.

En general, las propuestas de estructuras sistemáticas de EDA están relacionadas con los efectos en la atmósfera, el agua, el suelo, el consumo de energía y el uso de materiales. La preservación de la biodiversidad, el control de efluentes, el vertimiento de residuos sólidos peligrosos y la calidad del agua también se consideran importantes debido a la influencia en el bien-estar humano y en la calidad del medio ambiente (Delai y Takahashi, 2011). Además, es importante resaltar que la revisión bibliográfica mostrada en este trabajo también señala que los residuos y los subproductos tienen grandes impactos en el agua, el suelo y la atmósfera.

3.2 Residuos y subproductos de la producción de jugo de naranja

Las etapas genéricas del proceso tradicional de producción de FCOJ, basado en la extracción mecánica, son: extracción, filtrado, concentración, enfriamiento y mistura. Las operaciones asociadas al proceso mecánico o proceso tradicional de producción son ampliamente aplicadas por la industria productora de FCOJ hace más de medio siglo. Aún hoy ese proceso se constituye como el más utilizado y rentable, a pesar de la existencia de alternativas utilizadas en pequeña escala, como, por ejemplo, el proceso enzimático de producción (Ashurst, 2016; Mastello, Janzantti y Monteiro, 2015; Janzantti, Machado y Monteiro, 2011; Xu et al., 2001).

Sin embargo, el flujo completo y detallado del proceso tradicional de producción de FCOJ, lo cual incluye el producto, los subproductos y los residuos, no se encuentra en la literatura. Los trabajos publicados, por lo general, evalúan la relación del proceso de producción completo o una parte de él, junto con otros aspectos. Este es el caso de Wong, Vaillant-Barka y Chaves-Olarte (2012), quienes analizan la parte química en busca de reducir la presencia de la bacteria salmonela en el jugo de naranja; o el de Meléndez-Martínez, Britton, Vicario y Heredia (2008), quienes muestran cómo la concentración de carotenoides puede influenciar el tiempo de almacenamiento del jugo. Asimismo, el de Miranda-Ackermany Azzaro-Pantel (2017), quienes evalúan la relación del desempeño ambiental y la producción de jugo de naranja, o el de Perez-Cacho y Rouseff (2008), quienes discuten el efecto de los procesos de producción y del almacenamiento en el aroma del jugo de naranja.

De esta manera, y de acuerdo con lo previsto en la Fase 1, se realizó la colecta de informaciones en las etapas productivas inherentes al proceso mecánico de producción de FCOJ, identificándose los residuos y subproductos, descritos a continuación.

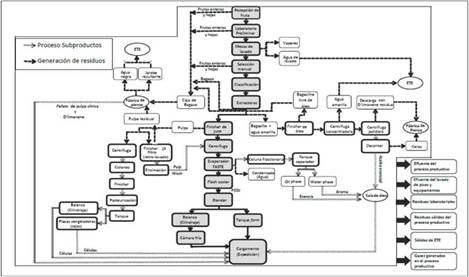

La Figura 1 muestra, de manera esquemática, el proceso de producción de FCOJ. En la figura, las flechas continuas representan la secuencia de etapas del proceso productivo principal o jugo primario, mientras que la generación de residuos la representan las flechas descontinuas y los subproductos las flechas punteadas.

Fuente: Elaboración propia.

Figura 1 Flujograma simplificado de las etapas de producción industrial de FCOJ con residuos y subproductos generados.

Además de las operaciones direccionadas a la fabricación de FCOJ (representadas en la Figura 1 por rectángulos plomos) es común que las empresas citrícolas, de forma paralela, presenten las siguientes operaciones: a) "Fabrica de pienso", que utiliza la parte sólida de la naranja (cascara y bagazo) a fin de producir pellets que se destinan a empresas productoras de pienso.

El proceso de industrialización de la naranja comienza por la recepción de la fruta por parte de la empresa procesadora. El transporte de la naranja hasta la fábrica lo realizan camiones que, al llegar a las rampas de descarga, los inspeccionan funcionarios que autorizarán la descarga. En el caso de que la carga de naranja no cumpla los requisitos de calidad de la empresa, se procede a la inspección de todos los envíos que, posteriormente, realizará el proveedor.

El "estándar de calidad" se basa en las características que se analizan en el laboratorio a través de la inspección visual (suciedad, cortes o daños en la cáscara y hongos, entre otros) y la detección de parámetros físico-químicos, tales como el análisis del grado Brix, la acidez, el rendimiento del jugo y la variedad de la fruta. De esta forma, después de que los parámetros de calidad de la fruta se determinen por medio de los análisis iniciales realizados en el denominado "Laboratorio preliminar", se tendrá conocimiento del estándar físico-químico de las frutas recibidas. Luego, con todas las características aseguradas, los camiones se posicionan en rampas hidráulicas y las frutas se transfieren a depósitos metálicos (bins) por medio de correas transportadoras, en las cuales se almacenan de acuerdo con especificaciones propias del producto final.

En la etapa de producción, las frutas se distribuiyen secuencialmente a fin de pasar por el proceso de extracción. Cada línea lleva las frutas hacia una mesa de lavado que, por medio de boquillas de aspersión, utiliza agua y soluciones sanitizantes. Esas soluciones son necesarias para reducir la carga microbiana que existe en la cáscara de las frutas, debido a su potencial influencia negativa en la calidad del jugo que será producido.

Cuando las transportan las correas a las mesas de lavado, se realiza la etapa de selección manual de las frutas no-conformes (verdes, podridas o con señales de enfermedad) que se separan y envían a las "cajas de bagazo", las mismas que posteriormente se envían a la fábrica de pienso.

Las frutas aptas para la producción de jugo se clasifican y separan, después del lavado, por tamaño (pequeñas, medianas y grandes) de forma automatizada.

Después de la clasificación, las frutas se llevan a las correas extractoras de jugo. Esas máquinas, por lo general, las componen cinco pares de vasos, en los que cada uno tiene dos unidades que se compenetran verticalmente. La parte superior comprime la naranja contra el vaso inferior y retira la cáscara. El vaso inferior, estático, se conecta a un tubo colador que retiene las partes sólidas, separándolas del jugo. Al extraer la cáscara, se le raspa la parte superior de modo que se forma el llamado "bagazillo", el cual se mezcla con el agua atomizada por la parte inferior (agua amarilla). Esa unión (bagazillo y agua amarilla) origina una especie de emulsión con partículas sólidas rica en aceites que seguirá en dirección a los finisher de aceite y sus etapas subsecuentes para la producción de aceite esencial, un subproducto de la producción del jugo.La cáscara, el bagazo y el bagazillo, ya libre de aceite, se envían a la "caja de bagazo", y también se destinan a la producción de pellets en la fábrica de pienso. Con relación al bagazo, en específico, además de la producción de pellets servirá también, a través del proceso de prensado, para la producción de un tipo de aceite denominado de "d'limonene", el cual tiene alto valor comercial.

El jugo extraído hasta este punto, sigue, debido a la acción de la gravedad, para tanques que alimentarán las próximas etapas del proceso productivo. Ese jugo corresponde a cerca de 50% del peso de la naranja.

Después de la extracción, el jugo aún presenta alta proporción de pulpa y necesita recibir el llamado "remate", a fin de ajustar así las características deseadas. De esa forma, sigue para los llamados "finishers de jugo" que actúan como filtros, en donde se retira el exceso de pulpa y los restos de semillas y otras impurezas. Es en este momento que se obtienen los productos jugo "primario" y pulpa. La pulpa se envia a los finishers de segunda filtración, en los que la separarán de los restos de jugo por medio de dos posibles caminos: a) obtención del jugo llamado de pulp wash (pulpa lavada), que será incorporado al jugo primario; o b) conducción para una centrífuga que producirá células de pulpa (gajos de la fruta que envuelven el jugo), los cuales podrán incorporarse al jugo o congelarse y comercializarse por separado.

Por otra parte, el jugo primario, después de pasar por los finishers de jugo, se direcciona a centrífugas que permitirán la estandarización del producto. En la centrífuga de jugo primario se obtiene un jugo con un contenido de aproximadamente 1% de pulpa, el cual seguirá para los tubos de eva-poradores de múltiple efecto, tipo TASTE (thermally accelerated short time evaporator). Los efectos en esta etapa se relacionan con el proceso de evaporación del agua y de las fases aromáticas del jugo. La alta temperatura de la concentración del jugo, debido a la evaporación del agua, también es responsable por la pasteurización, ya que la alta temperatura se mantiene durante algunos segundos. La pasteurización es una etapa esencial que permite garantizar los estándares de calidad del producto, pues inactiva microrganismos, lo que aumenta la vida útil del jugo, además de preservar las características sensoriales de un jugo fresco.

Para la recuperación de las fases aromáticas del jugo -componentes volátiles (water-phase y oil-phase)- que se evaporan junto al agua, los evaporadores poseen unidades de recuperación que los capturan y así pueden conducirse a la sala de aceite, donde se almacena y, posteriormente, se comercializa o reincorpora al FCOJ, a fin de atribuirle el sabor y el aroma característicos del jugo de naranja. El vapor de agua retirado del jugo pasa del estado gaseoso al estado líquido en un proceso denominado "condensación vegetal" que, usualmente, se almacena en un tanque, en el cual puede tratarse con dióxido de cloro (ClO2) para que, luego, sea posible su utilización en la limpieza de ambientes industriales.

El jugo, una vez concentrado y pasteurizado, pasa por un sistema de enfriamiento por medio de los flash-coolers, y después para grandes tanques de homogenización llamados de blenders (mezcladores) que también trabajan a bajas temperaturas. Esos tanques se usan con el propósito de ajustar las características sensoriales y estandarizar las características físico-químicas (grado Brix, acidez, sodio, pulpa, aceite, vitamina C, formol, color, viscosidad y sabor), con el soporte analítico y de inspección de los test de laboratorio. Además de esos análisis, se realizan recolectas para el análisis de control microbiológico, el cual mostrará si las etapas anteriores de lavado de frutas, pasteurización del jugo y limpieza de equipamientos y tuberías se realizaron de manera correcta.

Es en ese momento que el producto final (FCOJ) podrá seguir dos caminos: a) envasado en cilindros de 200 litros y almacenados en cámaras-frigoríficas; o b) su envío a los tank farm, que funcionan a temperaturas entre -12 °C y -8 °C, para su posterior comercialización a granel, distribuidos por camiones frigoríficos. Es importante resaltar la importancia de las condiciones de envasado y almacenaje, pues el producto final solo tendrá la autorización de venta si cumple los estándares microbiológicos.

En todas las etapas del proceso se genera un total de 37 residuos/subproductos, además de residuos que resultan del funcionamiento de la planta, como, por ejemplo, en el lavado de pisos y equipamientos, así como los residuos del laboratorio (Figura 1). A fin de estar en capacidad de caracterizar esos materiales en el Cuadro 1 se muestra, para cada residuo/ subproducto, la composición principal, la etapa (operación) en el que se genera, su vertimiento adecuado y la caracterización genérica.

4. MARCO METODOLÓGICO PROPUESTO

En esta sección se presentan los resultados relacionados con la Fase 2, perteneciente a la sección 2 (método), tanto para la propuesta del marco metodológico como para el ejemplo de aplicación. En este sentido, como lo previsto por el método AHP, se comienza por presentar la ponderación cuantitativa del impacto ambiental de cada residuo y subproducto en el agua, el suelo y la atmósfera. Luego, se presenta el marco metodológico desarrollado y, por último, los resultados de su aplicación

4.1 Ponderación cuantitativa del impacto ambiental

Al tener en cuenta la ponderación cuantitativa del impacto ambiental relativo a cada residuo/subproducto identificado se construyó una estructura jerárquica direccionada por los elementos básicos del ambiente: suelo, agua y atmósfera. Esos elementos figuraron como los criterios para la evaluación paritaria de las alternativas, que son los 37 residuos/subproductos (Tabla 3), de modo tal que forman la estructura jerárquica presentada en la Figura 2.

Tabla 3 Residuos/subproducto

| Residuo/subproducto | Impacto | |||

| Productos y sus respectivos pesos relativos | Agua | Suelo | Atmósfera | Total |

| Fase acuosa (water-phase) y Fase oleosa (oil-phase) | 4,91 | 1,81 | 0,66 | 7,37 |

| Emulsión de aceite esencial | 3,55 | 1,20 | 0,41 | 5,16 |

| Bagazillo | 3,54 | 0,77 | 0,43 | 4,73 |

| Jarabe | 2,77 | 1,06 | 0,23 | 4,05 |

| Bagazo | 3,08 | 0,61 | 0,23 | 3,92 |

| Agua negra del lavador de gases | 2,58 | 1,04 | 0,23 | 3,84 |

| Agua amarilla | 2,38 | 0,97 | 0,23 | 3,59 |

| Fluido refrigerante | 1,80 | 0,86 | 0,85 | 3,51 |

| Pulpa (pulp wash) | 2,43 | 0,65 | 0,23 | 3,30 |

| Residuos de óleo cítrico | 2,33 | 0,67 | 0,23 | 3,23 |

| Pulpa (células) | 2,28 | 0,58 | 0,23 | 3,09 |

| Óleo lubrificante con residuos de amonio | 2,18 | 0,52 | 0,23 | 2,92 |

| Agua del lavado de pisos y equipamientos | 1,71 | 0,89 | 0,23 | 2,82 |

| Agua del lavado de las frutas | 1,69 | 0,88 | 0,23 | 2,79 |

| Productos químicos/soluciones y reactivos | 1,97 | 0,52 | 0,23 | 2,72 |

| Cenizas de la caldera | 1,73 | 0,59 | 0,23 | 2,55 |

| Óleos lubrificantes y grasas | 1,85 | 0,44 | 0,23 | 2,52 |

| Condensado de los evaporadores | 1,43 | 0,78 | 0,23 | 2,44 |

| Muestras de jugo recolectadas | 1,33 | 0,80 | 0,23 | 2,36 |

| Pilas y baterías | 1,61 | 0,42 | 0,23 | 2,26 |

| Residuo/subproducto | Impacto | |||

| Productos y sus respectivos pesos relativos | Agua | Suelo | Atmósfera | Total |

| Residuos orgánicos de los filtros de ETE | 1,60 | 0,41 | 0,23 | 2,24 |

| Residuos del jugo FCOJ | 1,14 | 0,82 | 0,23 | 2,19 |

| Frutas descartadas | 1,36 | 0,59 | 0,23 | 2,17 |

| Hojas | 1,33 | 0,59 | 0,23 | 2,14 |

| Gases oriundos de la combustión del óleo BPF | 0,77 | 0,28 | 1,00 | 2,05 |

| Gases oriundos de la quema del bagazo | 0,79 | 0,27 | 0,87 | 1,93 |

| Pulpa residual | 1,26 | 0,39 | 0,23 | 1,88 |

| Lodo biológico | 1,23 | 0,41 | 0,23 | 1,87 |

| Compuestos orgánicos volátiles (COV) | 0,82 | 0,30 | 0,75 | 1,87 |

| Jeringas con residuo del jugo | 1,13 | 0,40 | 0,23 | 1,76 |

| Metales en general | 1,15 | 0,32 | 0,23 | 1,70 |

| Químicos del lavado | 0,80 | 0,39 | 0,45 | 1,64 |

| Vapores del agua del lavado de frutas | 0,86 | 0,26 | 0,44 | 1,56 |

| Cilindros antiguos | 0,88 | 0,40 | 0,23 | 1,50 |

| Residuos de caucho | 0,87 | 0,41 | 0,23 | 1,50 |

| Placas de Petri con medio de cultura | 0,88 | 0,33 | 0,23 | 1,43 |

| Espuma (residuos de poliestireno) | 0,83 | 0,33 | 0,23 | 1,38 |

Fuente: elaboración propia.

Fuente: Elaboración propia.

Figura 2 Estructura jerárquica para la ponderación de los residuos y subproductos

En la ponderación cuantitativa del impacto ambiental relativo a cada residuo/subproducto por medio del método AHP, se consideró el impacto potencial a partir de la hipótesis según la cual cada residuo o subproducto se vierte de forma directa en el medio ambiente. Por ejemplo, en la comparación paritaria entre el jarabe y el agua amarilla, bajo el punto de vista del criterio "impacto en el agua", se asumieron como hipótesis que ambos efluentes se vertirían directamente en los cursos de agua. Para ese caso, los evaluadores ponderaron una relación de 3:1, es decir, la alternativa "jarabe" se consideró más impactante. Cabe señalar que ambos efluentes son contaminantes pues contienen elevada DBO (demanda bioquímica de oxígeno).

Los cuatro especialistas que evaluaron el impacto de los residuos y subproductos consideraron los siguientes factores: a) composición; b) cantidad generada en el proceso productivo; c) posibles interacciones que pueden ocurrir en ambientes naturales; y d) posibles interacciones de largo plazo en el medio ambiente afectado.

La Figura 3 muestra el resultado global de las comparaciones paritarias realizadas por medio del software Make it Rational, a partir de los siguientes criterios: impacto en la atmósfera, en el agua, y en el suelo.Con base en las ponderaciones hechas por el equipo de especialistas se puede afirmar que la producción industrial de FCOJ mostró más impacto ambiental relativo en el agua (64,83%), después en el suelo (22,97%) y, finalmente, en la atmósfera (12,20%).

Fuente: Elaboración propia.

Figura 3 Resultado de las comparaciones paritarias entre los criterios de la jerarquía propuesta

El análisis de consistencia calculado por el software para los pesos relativos de cada residuo o subproducto reveló una razón de consistencia (RC) de 0,04. Una tasa de consistencia menor a 0,10 se considera válida y retrata coherencia en las evaluaciones y cuan cuidadosas fueron las respuestas elaboradas por los especialistas evaluadores.

Al pormenorizar los resultados de la ponderación realizada, la Tabla 3 relaciona los 37 residuos/subproductos con los respectivos pesos relativos obtenidos por el software en los ambientes agua, suelo y atmósfera, que se encuentran organizados de forma decreciente en relación con el valor total del impacto causado. Esa tabla permitió observar que todos los residuos resultantes de la industria citrícola son capaces de alterar el medio ambiente de manera negativa. De esta manera, los más impactantes, que obtuvieron una nota superior a 4,0 y ordenados por su nivel de impacto, fueron: water-phase y oil-phase (aromas y esencias), emulsión de aceites esenciales, bagazillo y jarabe.

Los compuestos volátiles, denominados water-phase/oil-phase son los elementos de mayor impacto entre los 37 presentados en este trabajo, debido a que son compuestos químicamente inestables que, en contacto con el aire, la luz y el agua son pasibles de reagrupamiento estructural, además de poseer alta demanda bioquímica de oxígeno (DBO) y demanda química de oxígeno (DQO). La DQO es un parámetro indispensable en los estudios de caracterización de, por ejemplo, efluentes industriales, además es bastante común relacionarla con la DBO para observar la bio-degradabilidad de los vertidos.

El segundo elemento ambientalmente más impactante, la emulsión de aceites esenciales, presenta un gran potencial contaminante por tener alta carga de materia orgánica, además de DBO y DQO elevados. El mayor impacto se refleja en el agua, aunque también tiene valores relativamente altos para impactar el suelo, bien sea por la infiltración (al llegar a los cuerpos hídricos) o bien por las alteraciones que se producen como consecuencia del exceso de óleo. En relación con el bagazillo, que es resultado del raspado de la cáscara de naranja, ocupa el tercer lugar entre los residuos/subproductos de la industria citrícola aquí estudiados. No se encuentran muchas informaciones respecto a ese residuo, pero los especialistas consultados para las evaluaciones afirmaron que una explicación plausible sería que el bagazillo posee alta carga orgánica y bajo pH. Cuando se colocan en un mismo ambiente y en una gran cantidad pueden significar una fuente contaminante, sobre todo, en cuerpos hídricos, debido a su gran volumen generado y a la alta DBO.

En fin, el jarabe se consideró el cuarto residuo o subproducto de mayor impacto ambiental en la producción de la industria citrícola. Resulta de prensar el bagazo de la naranja y se caracteriza por ser un residuo cuyo descarte puede ser altamente contaminante. Además, posee acción bactericida, lo cual afecta los microorganismos del sistema de tratamiento de efluentes cuando se descarta en un volumen grande.

4.2 Presentación del marco metodológico

El marco metodológico desarrollado (Tabla 4) se basa en los valores totales de las ponderaciones relativas, obtenidos previamente por medio del software, a fin de alcanzar la evaluación absoluta de cada residuo o subproducto, organizados categóricamente de acuerdo con la Tabla 3.

Con relación a la métrica que deberá utilizarse para evaluar el desempeño ambiental de una empresa, para cada residuo o subproducto se debe atribuir el valor de 1 (uno) o 0 (cero), de acuerdo con las prácticas de vertimiento de la empresa que se desea estudiar. Cuando el destino del residuo o subproducto se considera ambientalmente correcto, se otorga la nota 1 (uno), y en la situación opuesta se atribuye nota 0 (cero).

Es importante aclarar que para la evaluación del vertimiento adecuado se debe utilizar como parámetro la cuarta columna del Cuadro 1, denominada de "vertimiento adecuado", y que ese parámetro para cada residuo o subproducto es fruto de la evaluación realizada por el equipo de especialistas consultados para este trabajo.

La evaluación absoluta de cada residuo o subproducto (véase la Tabla 4) es el resultado de la multiplicación entre la ponderación relativa y el valor atribuido para el vertimiento. Los resultados obtenidos de esa multiplicación deben, posteriormente, sumarse y atribuirse a la empresa circunscrita, en la última columna al lado derecho.

Es posible destacar que este marco metodológico puede también utilizarse para la evaluación de un conjunto de empresas del mismo sector, como, por ejemplo, empresas localizadas en una misma cuenca hidrográfica. En este sentido, para cada empresa se deberá efectuar la evaluación individual tal como se describe en el párrafo anterior. En ese caso, el promedio localizado en el extremo inferior derecho representará la evaluación cuantitativa de todas las empresas analizadas.

4.3 Ejemplo de aplicación

El resultado de la aplicación del marco metodológico propuesto muestra que la empresa analizada vierte de manera correcta el 96,57% de los residuos y subproductos provenientes de sus actividades productivas.Con excepción de los residuos "vapores del lavado de la fruta" y "compuestos orgánicos volátiles (COV)", todos los demás residuos y subproductos de la empresa analizada recibieron nota 1 en la evaluación. Quiere decir que sus vertimientos pueden considerarse ambientalmente adecuados. Mientras que en el caso de los residuos que recibieron nota cero, las causas pueden apuntarse como falta de medidas que permitan prevenir, tratar o reaprovechar dichos residuos.

En el caso de los vapores del lavado de frutas, su liberación a la atmósfera puede minimizarse utilizando ambientes cerrados que puedan abrigar las mesas de lavado de las frutas en el sector de extracción. Esa práctica no la realiza la empresa analizada, pues hace que libere esos vapores con residuos de sanitizantes de forma directa a la atmósfera. Consecuentemente, el valor de la nota fue 0 (cero).La otra nota cero atribuida, referente a los COV, se debe también a la inexistencia de medidas eficaces que prevengan o que los traten. Tales compuestos poseen olor fuerte, de modo que alteran la composición de la atmósfera en las regiones circundantes a la planta industrial, y causan así trastornos por la formación de una niebla, popularmente conocida como "smog". A pesar de eso, no hay una ley ambiental que prohíba la liberación de los COV a la atmósfera, debido a la falta de evidencias de su impacto en la salud y en el medio ambiente.

Sin embargo, el resultado de la evaluación de la empresa analizada puede considerarse satisfactorio, con admisión de acciones que mejoren el desempeño ambiental de los procesos de producción.

5. CONSIDERACIONES FINALES

Al tener como referencia principal que la variable ambiental aumentó su importancia en el ámbito de los negocios, este trabajo pretendió construir un marco metodológico específico para la evaluación del desempeño ambiental en empresas de la industria citrícola que producen FCOJ por medio del proceso de producción tradicional (extracción mecánica).

Entre las premisas que justificaron y motivaron este trabajo se subraya la apremiante necesidad de monitorear las prácticas ambientales de las empresas, en especial, con relación al vertimiento de los residuos y subproductos generados, ya que la industria citrícola tiene una gran representatividad socioeconómica en los contextos nacional e internacional, además de que el tamaño de la industria potencializa el impacto contaminante de las actividades productivas.

De esta forma, se realizó la investigación del proceso productivo y de los residuos y subproductos generados en esta industria. En total se identificaron 37 residuos y subproductos, posteriormente caracterizados con relación a su composición y su potencial contaminante, lo que permitió la construcción del marco metodológico.

La ponderación de los residuos y los subproductos se realizó utilizándose el método AHP, a partir del entendimiento del potencial impacto que se tendría en el caso que se vertieran directamente al agua, al suelo y a la atmósfera. Se consideraron la cantidad de residuos o subproductos generados, la composición química y física de cada uno, las posibles interacciones que pueden ocurrir en los ambientes naturales de forma inmediata y al pasar del tiempo.

A partir de la ponderación del impacto relativo de cada residuo y subproducto estudiado fue posible identificar el impacto global, de modo que se obtuvo como resultado que la producción industrial del FCOJ presentó mayor impacto ambiental relativo en el agua (64,83%), seguido del suelo (22,97%) y la atmósfera (12,20%).La ponderación de cada residuo y subproducto analizado obtuvo una razón de consistencia (RC) satisfactoria (0,04%), lo que garantiza la confiabilidad de los resultados de este trabajo.

Para la aplicación práctica del marco metodológico propuesto se indicó la utilización de una escala de 1 a 0 para los vertimientos correctos e incorrectos, respectivamente.

El marco metodológico propuesto se diferencia de los modelos de evaluación de desempeño ambiental encontrados en la literatura por los siguientes aspectos: 1) se considera las especificidades de los procesos productivos de las empresas citrícolas productoras de FCOJ a partir del método de extracción mecánica (tradicional); 2) está basado en los residuos y subproductos generados específicamente en el proceso productivo de FCOJ; 3) se presenta la ponderación específica del impacto en el agua, el suelo y la atmósfera para cada residuo y subproducto, de acuerdo con su composición y cantidad generada; 4) muestra el vertimiento adecuado para cada elemento considerado, de acuerdo con la visión del grupo de especialistas que participaron en el estudio.

En relación con la aplicación práctica realizada en una empresa de la industria citrícola, esta obtuvo un índice de 96,57% sobre el vertimiento correcto de sus residuos y subproductos. Con esta aplicación fue posible identificar los puntos que necesitan mejorar en el proceso productivo evaluado.

Como propuestas de trabajos futuros se menciona la creación de una escala de evaluación más precisa que contemple las posibilidades de vertimiento intermediario, entre el vertimiento correcto y el vertimiento incorrecto de los residuos y subproductos generados.