Introducción

Los depósitos de arenas negras son una combinación natural de minerales pesados, muchas veces asociados a depósitos aluviales de metales preciosos como oro y platino, formados por la liberación de detritos de minerales, por meteorización y/o erosión de las rocas de origen, y son transportados por arroyos y ríos a las áreas costeras y fluviales, donde se depositan por una combinación de la acción de las mareas, las corrientes costeras, las olas, los vientos y las trampas naturales. Estos depósitos en su mayoría están constituidos por minerales tales como ilmenita, zircón, monacita, magnetita, hematita, rutilo y xenotima, además de buenas cantidades de cuarzo, granate y otros silicatos, dentro de los más frecuentemente encontrados (Evans, 1992).

Entre los minerales antes mencionados, se resalta la monacita, un fosfato de elementos de tierras raras ETRs y torio [(Ce, La, Y, Th) PO4]. Por lo general, contiene entre 59 y 70% de óxido de tierras raras (cerio, lantano, neodimio, praseodimio, samario), torio y una cierta cantidad de uranio también está presente (Anthony et al., 2003; Krishnamurthy y Gupta, 2015). Por esa amplia variedad de elementos, la monacita es una fuente importante de ETRs, elementos cruciales en el desarrollo de tecnologías avanzadas, gracias a sus propiedades magnéticas, luminiscentes y electroquímicas únicas, que son utilizadas en la industria electrónica, computadoras y redes, comunicaciones, energía limpia, transporte, medicina, defensa nacional y muchas otras (Ganguli y Cook, 2018).

Lo anterior ha aumentado la demanda de ETRs y ha generado la necesidad de desarrollar nuevos procesos de extracción a partir de monacita; asimismo, se han buscado nuevos países que sean fuentes de ETRs, debido a que gran parte de las exportaciones mundiales estaban controladas por China y estas han sido restringidas por este país (Ganguli y Cook, 2018).

Estudios anteriores de caracterización de arenas negras de El Bagre, Antioquia, reportaron presencia de minerales de interés económico en orden de abundancia, tales como: magnetita, ilmenita, zircón, rutilo, monacita, hematita y cromita. Como principales minerales de la ganga encontraron cuarzo, feldespato, moscovita, biotita, clorita, clinozoisita, hornblenda, ferroactinolita, granate y pirita (Lamus, 2005). Otro estudio de caracterización mineralógica a las colas de las terrazas aluviales del río Nechí (El Bagre, Antioquia) mostró que las arenas negras contenían un 1,1% de monacita y otros minerales como magnetita, titanomagnetita, ilmenita, leucoxeno, rutilo, zircón, andalucita, cromita y cuarzo (Kerguelen, 2016). Ninguno de estos se ha enfocado en la concentración de la monacita presente en dichas arenas, con el fin de obtener posteriormente ETRs. En Colombia, en general, tampoco se han encontrado estudios sobre el tema.

El proceso de concentración de la monacita se centra en el aprovechamiento de las diferencias en las propiedades físicas (gravedad específica, magnetismo y conductividad) que existen en los diferentes minerales presentes en las arenas negras. Por medio del empleo de operaciones unitarias como la concentración gravimétrica, la separación magnética y la separación electrostática, se pueden generar concentrados monominerales, que posteriormente pueden ser sometidos a procesos químicos y metalúrgicos para la recuperación de los ETRs (Gupta y Yan, 2016; Rejith y Sundararajan, 2018).

La caracterización mineralógica comprende dos factores principales: la paragénesis de los minerales y la composición geoquímica de los grupos minerales, e incluso de los granos de minerales individuales (Rejith y Sundararajan, 2018). En estudios anteriores de caracterización mineralógica de los concentrados de monacita de depósitos de Malasia se utilizaron técnicas de análisis como DRX (difracción de rayos X), SEM (microscopía electrónica de barrido) y FRX (fluorescencia de rayos X), posteriormente a estos hallazgos, se realizaron análisis de microscopía óptica y FTIR (espectroscopía infrarroja con transformada de Fourier), con el fin de obtener información detallada de su muestra, con lo que pudieron optimizar procesos hidrometalúrgicos de alta eficiencia de separación de torio y ETRs (Udayakumar et al., 2018).

En este artículo se presentan los resultados obtenidos después de efectuar procesos de concentración de arenas negras, procedentes de las colas del proceso del beneficio de la minería de oro aluvial, en El Bagre (Antioquia), con el fin de obtener un concentrado de monacita, para futuros procesos de solubilización de elementos de tierras raras. Adicionalmente, se presenta la mineralogía de procesos del concentrado de monacita, mediante técnicas de caracterización mineralógica, como distribución de tamaño de partícula, microscopía óptica, FTIR, DRX y SEM. En el concentrado de monacita, se encontraron seis fases minerales principales, entre ellos: monacita (Ce,La,Nd(PO4)), clinocloro ((Al,Mg)6(Si,Al)4O10(OH)8), almandino (Fe2+3Al2(SiO4)3), clinozoisita (Ca2Al3(Si2O7) (SiO4)O(OH)), zircón (ZrSiO4) y ferroactinolita (Ca2(Fe2+,Mn,Mg)5(Si8O22)(OH)2).

Metodología

La muestra de arenas negras fue donada por una empresa que explota oro aluvial en la zona del municipio El Bagre (Antioquia, Colombia). Esta provino de cinco unidades de draga de la zona de estudio; para ello se hizo un muestreo durante 7 días, en donde este material fue sometido en el sitio a procesos de concentración enfocados en la separación del oro de las arenas negras. En total se obtuvieron 1437 kg de arenas negras.

Proceso de concentración

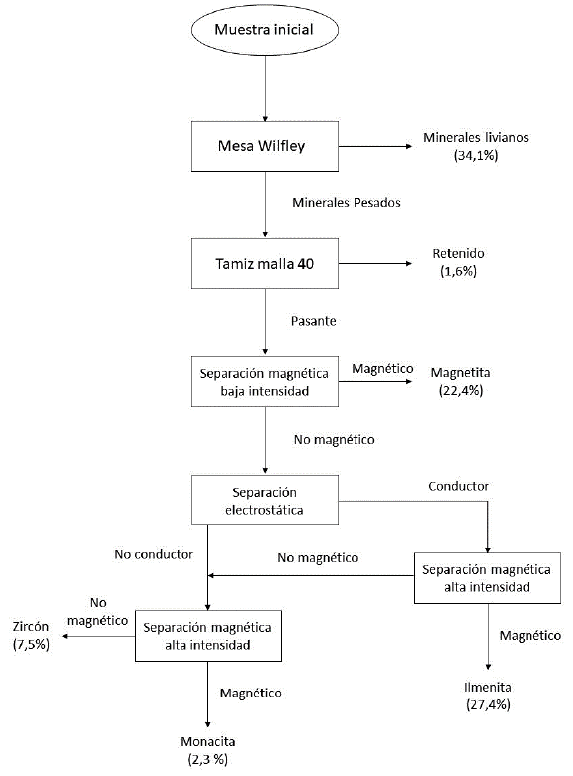

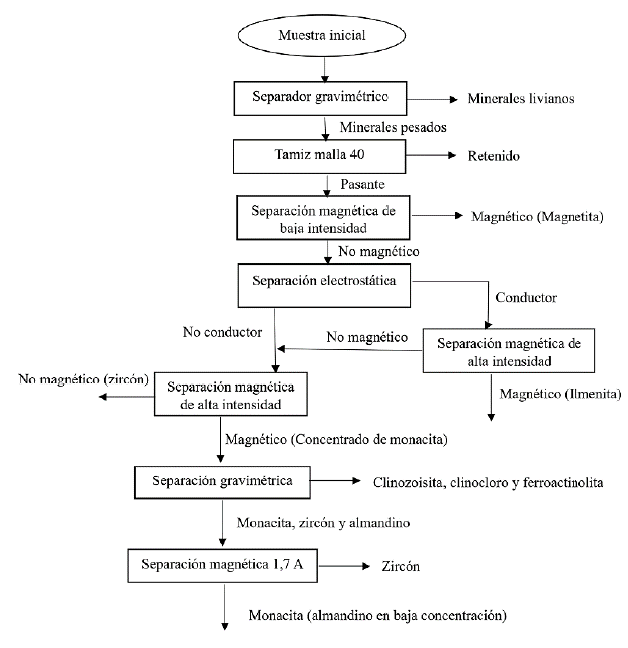

La monacita fue concentrada a partir de las colas del proceso del beneficio del oro aluvial de El Bagre, Antioquia, utilizando una combinación de operaciones unitarias, tales como la concentración gravimétrica, la separación magnética y la separación electrostática, aprovechando las diferencias entre las propiedades físicas de los minerales presentes (Cornelius y Cornelis, 1982; Rosenblum y Brownfield, 2000). Para establecer el procedimiento se partió de una composición teórica de las arenas negras basada en los estudios previos de Cataño (1992), Lamus (2005) y Kerguelen (2016), esto debido a que corresponden también a muestras tomadas en El Bagre, por lo tanto, se asume que dichas arenas negras pueden partir de una composición muy similar. Además, fueron escogidas dichas operaciones unitarias, pues la empresa que suministra la muestra utiliza estos procesos en su planta de producción y se ha encontrado en la literatura que estos son los más utilizados para concentrar arenas (Valderrama et al., 2005; Moustafa y Abdelfattah, 2010; Rejith y Sundararajan, 2018).

Para determinar los parámetros ideales para operar los equipos se tomaron como referencias estudios previos, realizados a las arenas negras procedentes del río Nechí, en donde se evaluó la posibilidad de separar los minerales presentes en dicho material. Se aclara que ninguno de estos estudios estuvo enfocado en la concentración de monacita (Cataño, 1992; Lamus, 2005; Kerguelen, 2016).

El procedimiento consistió, en primer lugar, en un proceso de separación gravimétrica en una mesa vibratoria tipo "Wilfley"; se obtuvo una fracción con minerales livianos (densidad menor a 2,7 g/cm3) y otra con minerales pesados (densidad mayor a 2,7g/cm3), la cual fue pasada por malla Tyler número 40 para eliminar impurezas. La mesa "Wilfley" fue operada con agua de lavado a 4 l/min, una velocidad de alimentación de 0,8 kg/min, una densidad de pulpa de 21 y un ángulo de inclinación de 10°. Posteriormente, la fracción pesada fue secada a temperatura ambiente, para evitar la aglomeración y distorsiones del material en los procesos siguientes de separación magnética y electrostática.

La fracción pasante malla Tyler 40, lavada y secada, fue sometida a una separación magnética de baja intensidad a 0,12 A, para separar la magnetita. El equipo utilizado fue un separador magnético de rodillo inducido, modelo MIH 111-5, marca CARPCO. La razón de alimentación fue de 32 kg/h/cm, y la velocidad del rodillo utilizada fue de 105 rpm.

Luego, la fracción no magnética fue sometida a una separación electrostática a 25 kV, con el fin de obtener un producto conductor y uno no conductor. El equipo utilizado fue un separador electrostático CARPCO modelo HT (15, 25, 36) 111-15, el cual se trabajó a una razón de alimentación de 2,14 kg/h/mm, y el diámetro del tambor fue de 25,4 mm. La fracción conductora fue refinada por medio de una separación magnética de alta intensidad, a 0,82 A para obtener un concentrado de ilmenita. Finalmente, se hizo una separación magnética de alta intensidad a la fracción no magnética junto con la fracción no conductora a 1,50 A, con el fin de separar la monacita del zircón.

Caracterización mineralógica

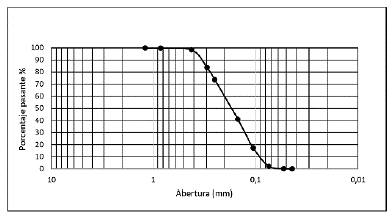

Una vez concentrado el mineral, se inició con la caracterización del concentrado de monacita. La muestra se cuarteó manualmente para determinar la distribución de tamaño de partícula (DTP), en la cual se escogieron las mallas Tyler número 16, 20, 35, 50, 60, 100, 140, 200, 270 y 325, siguiendo las recomendaciones de estudios anteriores (ASTM D422-63; Lamus, 2005; Kumari et al., 2015). Para garantizar el movimiento de la muestra a través de los tamices se usó un tamizador mecánico (ro-tap) durante 15 min. Al final del proceso se pesó el material retenido en cada una de las fracciones y con estos datos se calculó el parámetro D80.

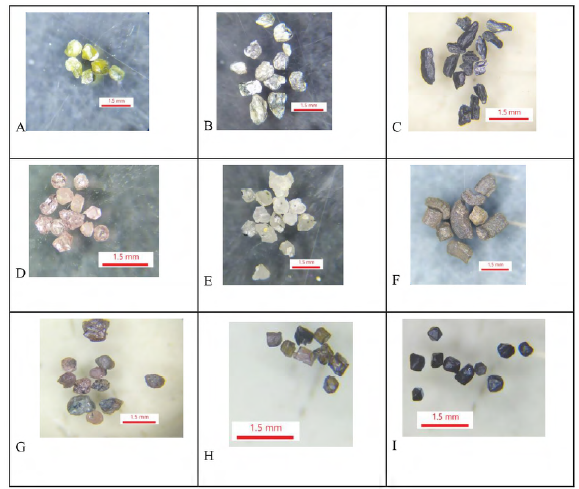

Para la caracterización primaria de las fases minerales presentes, en cada una de las fracciones del concentrado obtenido se identificaron, en primer lugar, de manera cualitativa, los minerales presentes en las fracciones más gruesas, mediante microscopía estereoscópica con lupa binocular, equipado con lentes de aumentos 10x y 30x. A cada fase mineral se le describieron las propiedades físicas, tales como tamaño, color, forma cristalina, hábito, brillo, fractura, opacidad, y en algunos casos propiedades como el magnetismo, la redondez y esfericidad, que en algunas situaciones pueden dar indicios del transporte que pudo haber sufrido el mineral y, de esta forma, diferentes procedencias (González et al., 2014).

Luego, se prepararon muestras para realizar análisis por DRX, FTIR y SEM, los cuales refinaron los hallazgos encontrados mediante microscopía óptica. Adicionalmente, se realizaron análisis de FTIR y DRX para las muestras completas y para fracciones más finas del concentrado.

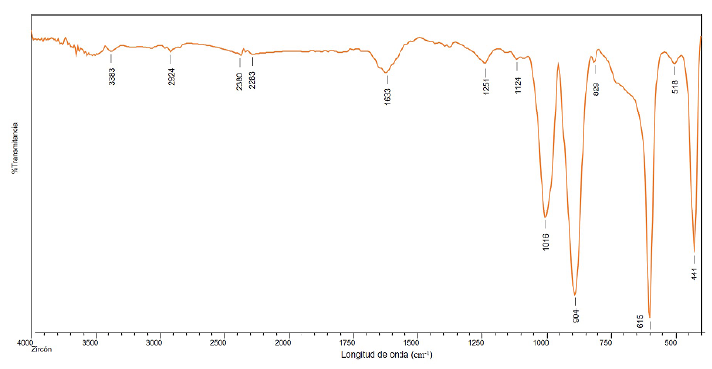

Para el análisis por FTIR se utilizó un equipo marca Shimadzu, modelo FTIR 8400S. Para ello, se elaboraron pastillas tomando 1 mg de muestra pasante malla 200 y 99 mg de KBr, en una prensa a 10 t. Los parámetros del espectro IR fueron tomados entre un rango de 400 y 4000 cm1, en modo transmitancia, con apodización Happ-Genzel, 24 barridos y una resolución de 2 cm-1. Los espectros fueron tratados mediante el software IR Solution. Para la interpretación de los espectros, estos se compararon con los patrones reportados en la literatura (Chukanov, 2014; Udayakumar et al., 2018).

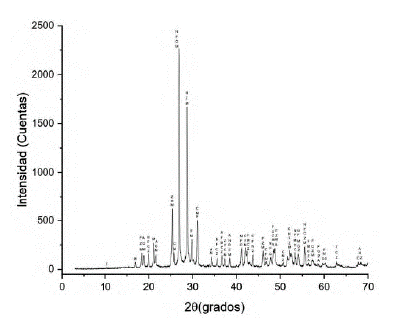

Para identificar las fases presentes en la muestra, esta se llevó a molienda en mortero de ágata hasta un tamaño de partícula pasante malla Tyler 200 (74 Lim). Con esta muestra molida y tamizada se hicieron análisis por difracción de rayos X. Los análisis de DRX se realizaron usando un equipo Rigaku Miniflex II, con fuente de Cu Ka, filtro de níquel y monocromador de grafito. El barrido se hizo con ángulo 29 entre 3° y 70°, con un paso de 0,02° y 2 s de conteo por paso. Para el procesamiento de los difractogramas se utilizó el software X'pert HighScore Plus versión 3.0. Para la semi-cuantificación de los minerales se usó refinamiento de Rietveld usando el mismo software.

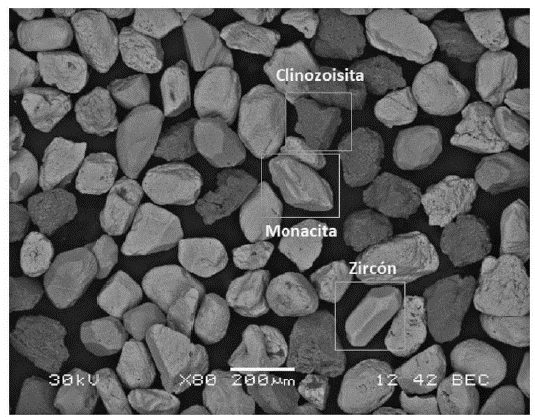

En este trabajo se utilizó el microscopio electrónico de barrido, marca JEOL, modelo JSM 5910 LV, con un voltaje de aceleración de 25 y 30 kV; también se usó un espectrómetro de rayos X EDS (energy dispersive X-ray spectroscopy), adaptado al microscopio, para definir la microquímica de los granos. Para los análisis, se usó una alícuota de la fracción -140 +200 sobre cinta de grafito, metalizada con oro. El microscopio fue operado a una magnificación de 2000x y un tiempo de procesamiento de 6 s.

Resultados

Proceso de concentración

A partir del proceso de concentración, se obtuvieron dos corrientes producto de la separación gravimétrica, una fracción de minerales pesados (65,9% en peso) y otra de minerales livianos (34,1%). La fracción de minerales pesados se sometió a una separación magnética de baja intensidad, de la cual se obtuvo un concentrado de magnetita del 22,4% en peso del material inicial. A la fracción no magnética se le practicó una separación electrostática, en donde la fracción conductora se llevó a una separación magnética de alta intensidad, y se obtuvo como producto un concentrado de ilmenita, que representó el 27,4% en peso del material inicial. Las fracciones no magnéticas y no conductoras fueron sometidas a una separación magnética de alta intensidad; se obtuvo un concentrado de monacita que representó el 2,3% en peso del material inicial y un concentrado de zircón de aproximadamente 7,5% del peso del material inicial. Las pérdidas del proceso fueron de 4,7% en peso (Figura 1).

Distribución de tamaño de partícula del concentrado de monacita

La distribución por tamaños indicó que el material se retuvo principalmente entre las mallas 50 a 200, en donde el 32,58% del material se retuvo en la malla 100, y la malla 140 retuvo el 23,92% del material, seguido por las mallas 50 y 200 que retuvieron el 15% del material cada una. De la curva granulométrica (Figura 2) se tomaron los valores para determinar el D80; se obtuvo un valor de 276 μm.

Microscopía estereoscópica con lupa binocular

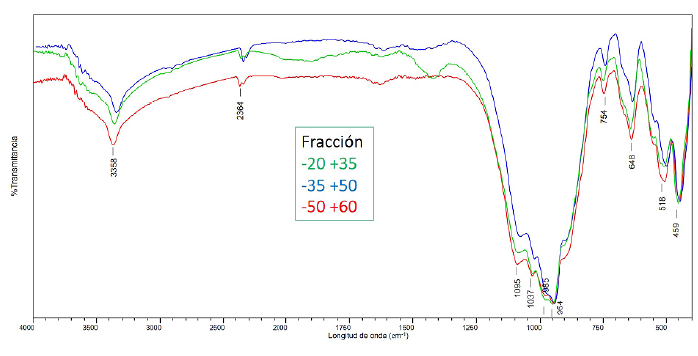

Se realizó una caracterización primaria con lupa binocular de las fracciones, de las cuales fueron separados granos de las fracciones más gruesas mediante lupa binocular (-20 +35, -35 +50, -50 +60 y -60 +100), los cuales presentaban características diferentes en cuanto a su color, hábito, opacidad, entre otros (Figura 3). A estos granos individuales se les hicieron análisis por FTIR, lo que permitió identificar minerales principales como monacita (Ce,La,Nd(PO4)), zircón (ZrSiO4), clinozoisita (Ca2Al3(Si2O7)(SiO4) O(OH)), clinocloro ((Al,Mg)6(SiAl)4O10(OH)8),, almandino (Fe2+3Al2(SiO4)3) y ferroactinolita (Ca2(Fe2+,Mn,Mg)5(Si8O22)(OH)2), y en cantidades menores calcita (Ca(CO3), flogopita (KMg3(Si4AlO10) (OH)2), siderita (Fe2+(CO3)), dolomita (Ca,Mg(CO3)2), cuarzo (SiO2), ferrosilita (Fe2+ 2(Si2O6)) y cromita (Fe2++Cr2O4) (Figura 3).

Análisis por FTIR

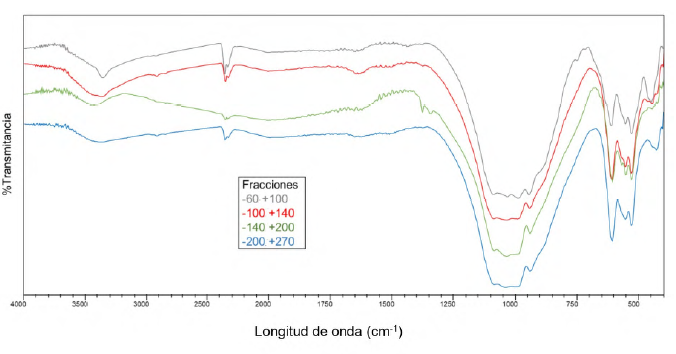

Los análisis de FTIR a las muestras completas, a las fracciones más finas del concentrado y a los granos seleccionados de las fracciones más gruesas mediante lupa binocular permitieron identificar, en primer lugar, que las fracciones más puras eran -60 +100, -100 +140, -140 +200 y -200 +270. De esta manera, se determinó que la fracción -140 +200 era la fracción ideal para el proceso de extracción de ETRs, ya que la muestra completa presentó muchas impurezas.

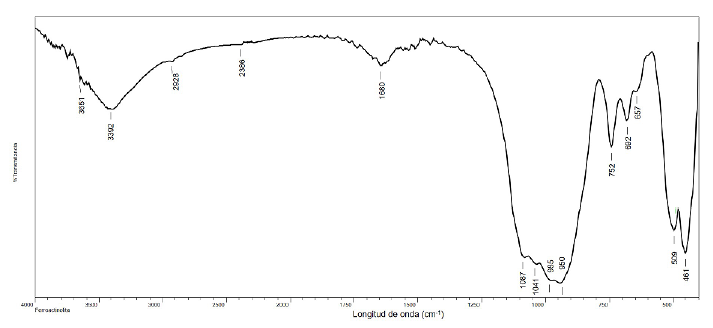

En esta fracción (-140 +200) se encontraron bandas correspondientes al grupo fosfato (PO4 3-), con picos en 1091, 1041 y 997 cur1, una banda en 3430 cur1 que corresponde a un grupo hidroxilo (OH-); también se vieron solapamientos entre el grupo silicato (SiO4 4-) y el grupo fosfato con bandas en 1091 cm-1 (Udayakumar et al., 2018) (Figura 4), lo que puede indicar presencia de monacita y de minerales de silicato, entre ellos zircón, clinozoisita, entre otros (Tabla 1 ).

Adicionalmente, en las fracciones gruesas del concentrado de monacita, entre -20 +35, -35 +50 y -50 +60, se encontraron bandas que corresponden principalmente a una combinación de los espectros pertenecientes a la ferroactinolita y clinocloro (Figura A1). Y en las fracciones finas entre -60 +100, -100 +140, -140 +200 y -200 +270, como se dijo previamente, se encontraron bandas que corresponden principalmente a los espectros característicos de la monacita (Chukanov, 2014) (Figura A2).

Ya que se observaron solapamientos entre el grupo silicato y el grupo fosfato en el espectro FTIR del concentrado de monacita, se hizo análisis de FTIR a los granos de los minerales presentes en el concentrado de las fracciones más gruesas, lo que permitió identificar otros minerales menores y trazas, como lo fueron calcita, flogopita, siderita, dolomita, cuarzo, ferrosilita y cromita (Figura A3, A4, A5 y A6).

Análisis por DRX

En el análisis por DRX a la fracción más pura (-140 +200) del concentrado, se encontraron seis fases minerales principales (Figura 5): monacita, clinocloro, almandino, clinozoisita, zircón y ferroactinolita. Los principales picos corresponden a 26, 94, 28,78, 25,36 y 31,12° en 29.

Tabla 1 Bandas características en cm-1 de los minerales presentes en el espectro FTIR anterior y su interpretación.

| Longitud de onda (cm-1) | Tipo de vibración | Grupo funcional | Mineral | Referencia |

|---|---|---|---|---|

| 3426 | v 3 | OH- | Clinocloro | Socrates, 2004; Chukanov, 2014; Heuser et al., 2014; Campopiano et al., 2015; Abe et al., 2017; Zviagina et al., 2020 |

| 2357 | CO2 | - | ||

| 1383 | Monacita | |||

| 1349 | Monacita | |||

| 1093 | v 3 | SiO4 4- o PO4 3- | Monacita, almandino | |

| 1043 | v 1 | P-O o Si-O | Monacita, clinocloro, clinozoisita, ferroactinolita | |

| 996 | v 3 | PO4 3- o Si-O | Monacita, clinocloro, almandino, ferroactinolita, zircón | |

| 949 | v 1 | P-O o Si-O | Monacita, clinozoisita, almandino, ferroactinolita | |

| 616 | v 4 | O-P-O o Si-O | Monacita, almandino, clinocloro | |

| 578 | v 4 | O-P-O o Si-O | Monacita, clinozoisita, almandino | |

| 563 | v 4 | O-P-O | Monacita, clinozoisita, almandino | |

| 539 | v 4 | O-P-O o Si-O-Al | Monacita, almandino, ferroactinolita | |

| 458 | v 2 | Si-O-Si | Monacita, clinocloro, clinozoisita, almandino, zircón, ferroactinolita |

Figura 5 Difractograma del concentrado de monacita. M: monacita, C: clinocloro, Z: clinozoisita, A: almandino, N: zircón y F: ferroactinolita.

La cuantificación mediante refinamiento de Rietveld puede ser observada en la Tabla 2, donde se puede ver la variación en las proporciones de las diversas fases minerales presentes en la muestra del concentrado de monacita. En esta, se encontraron proporciones mayores de monacita (66,3%), zircón (19,3%) y clinozoisita (14,1%), y trazas de clinocloro, almandino y ferroactinolita.

Tabla 2 Semicuantificación de fases al concentrado de monacita, usando los resultados del DRX a través del método de Rietveld.

| Mineral | Fórmula | Porcentaje (%) |

|---|---|---|

| Monacita | Ce,La,Nd(PO4) | 66,3 |

| Zircón | ZrSiO4 | 19,3 |

| Clinozoisita | Ca2Al3(Si2O7)(SiO4)O(OH) | 14,1 |

| Clinocloro | (Al,Mg)6(Si,Al)4O10(OH)8 | 0,1 |

| Almandino | Fe2+ 3Al2(SiO4)3 | 0,1 |

| Ferroactinolita | Ca2(Fe2+,Mn,Mg)5(Si8O22)(OH)2 | 0,1 |

Análisis por SEM

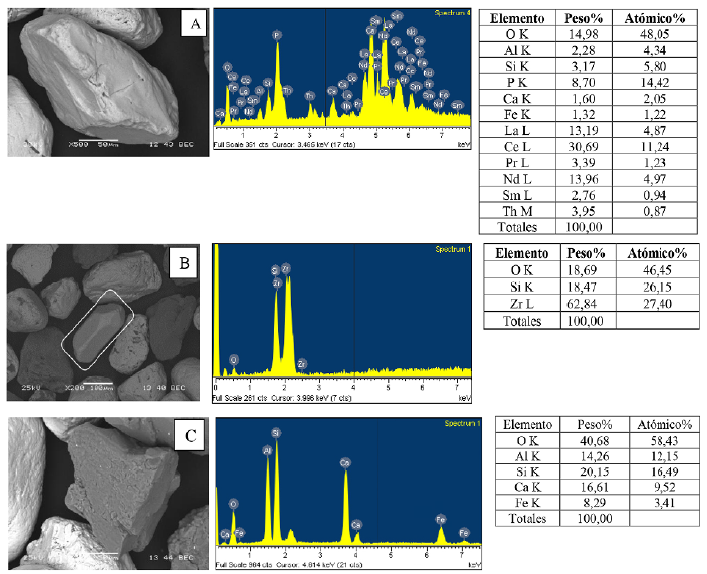

Los análisis mediante microscopía electrónica de barrido (SEM) a la fracción -140 +200 del concentrado de monacita revelaron que los granos claros y brillantes que presentaban hábitos prismáticos corresponden a la monacita, mientras que los granos claros y alargados corresponden al zircón. Adicionalmente, los granos oscuros corresponden a silicatos como la clinozoisita (Figura 6). Vale aclarar que en el concentrado se encontraron cerca de trece minerales diferentes, pero en este espectro se representaron solamente aquellos que se encontraban en mayor proporción.

Los análisis por EDS a los cristales presentes en el concentrado de monacita permitieron identificar la presencia de granos anedrales a subedrales, constituidos por P, La, Ce, Nd, como elementos mayores, además de Th y U (Figura 7A), granos de zircón de hábito prismático, identificados por la presencia de Zr, Si y O como elementos mayores (Figura 7B), y granos anedrales de tonalidad oscura, caracterizados por la presencia de Al, Ca, Fe y Si, identificados como clinozoisita (Figura 7C).

Figura 6 Micrografía mediante SEM del concentrado de monacita, fracción -140 +200, usando el detector de electrones retrodispersados.

Discusión

La información encontrada en este trabajo mediante la caracterización mineralógica de las muestras indicó que el proceso de concentración no fue suficientemente eficiente, puesto que se encontraron en ellas que, además de estar en proporciones muy por encima de las expectativas para lograr un concentrado suficientemente bueno de monacita, podrían propiciar efectos negativos para futuros procesos de solubilización de elementos de ETRs, puesto que se solubilizarían a la par con estos, generando impurezas de Si, Al, Fe, Cr, Ca, K, Mg y Zr, que tendrían que pasar por procesos adicionales de purificación, lo cual aumenta los costos, además de otros aspectos como el ambiental, por mencionar uno de ellos.

Es así como, a partir de los resultados aquí obtenidos mediante cuantificación, usando las imágenes de SEM (Figura 6) y la cuantificación por DRX (Tabla 2), donde se observan proporciones especialmente altas de minerales contaminantes como la clinozoisita y el zircón, ambas cercanas al 20%, se pueden proponer mejoras al proceso de concentración de monacita actual, con base en las diferencias de las propiedades gravimétricas, magnéticas y electrostáticas de los minerales presentes en la muestra en relación con la monacita (Tabla 3).

Tabla 3 Propiedades físicas de minerales presentes en el concentrado de monacita, densidad, susceptibilidad magnética y conductividad (tomado de Cornelius y Cornelis, 1982; Rosenblum y Brownfield, 2000).

| Mineral | Densidad | Susceptibilidad | Conductividad |

|---|---|---|---|

| (g/cm3) | magnética (A) | (s/m) | |

| Monacita | 4,6-5,5 | 0,50-0,80 | 2,34 |

| Clinozoisita | 3,25-3,37 | 0,50-1,00 | - |

| Clinocloro | 2,60-3,02 | 0,20-0,60 | - |

| Almandino | 4,25 | 0,40-0,70 | 6,48 |

| Ferroactinolita | 3,24-3,48 | 0,40-0,80 | - |

| Zircón | 4,2- 4,9 | >1,70 | - |

En primer lugar, se puede ver que existe una gran diferencia en las densidades de los minerales pesados (monacita y zircón) y la clinozoisita, mayor que la unidad en ambos casos; es evidente que esta pudo haber sido separada (limpiada) mediante un proceso de concentración gravimétrico más eficiente. Por otro lado, una alta proporción de zircón como la observada en la muestras se podría evitar mediante un proceso más acucioso en la separación magnética, dejando un concentrado más libre en esta fase contaminante, sobre todo si se tiene en cuenta que se trata de un mineral que para efectos prácticos presenta un comportamiento diamagnético, y que es separado nominalmente solo a amperajes arriba de 1,7 A, mientras que la monacita se comporta magnéticamente a amperajes muy inferiores, que varían entre 0,5 y 0,8 A.

A pesar de que otras fases minerales como la ferroactinolita y clinocloro se detectaron en proporciones despreciables, estas se podrían separar relativamente fácil gravimétricamente. Algo similar ocurre en cuanto al almandino en relación con las proporciones relativas reportadas por DRX, el cual sería muy difícil de separar gravimétricamente del zircón y la monacita, pero si fuera el caso, se podría separar de la monacita mediante una separación electrostática, obteniendo así una monacita de más alta concentración. Sin embargo, se considera, a partir de las proporciones por DRX que estos están en proporciones suficientemente bajas y no presentan un problema. Es así que, para las condiciones de operación, se deberán realizar chequeos en cuanto a la variación en los parámetros de los equipos, como la velocidad de alimentación, grados de inclinación en las mesas, voltaje, amperaje, entre otros (Valderrama et al., 2005).

Estos resultados indican también que los procesos de caracterización son fundamentales para mejorar y definir los parámetros y las etapas de la concentración mineralógica, como una herramienta muy eficaz para el seguimiento y mejoramiento de este tipo de procesos.

En el beneficio físico de arenas negras de Egipto para la obtención de monacita se utilizó una gran cantidad de etapas, partiendo de una alimentación que contenía 0,25% de monacita, y se logró un concentrado de monacita de 97% de pureza. En primer lugar, separaron de la monacita los minerales de silicato de color verde en un separador magnético, luego el remanente no magnético siguió una concentración gravimétrica removiendo nuevamente minerales trazas de silicato; la fracción pesada siguió a un proceso electrostático de alta tensión. Se obtuvo monacita en la fracción no conductora, la cual fue sometida a una separación magnética y luego gravimétrica (Moustafa y Abdelfattah, 2010).

Para futuros estudios, se recomienda efectuar nuevamente métodos de beneficio físico y no otros como la flotación espumante, ya que tienen la ventaja de no usar reactivos químicos, debido a que dichos reactivos pueden ser contaminantes para el ambiente y para el proceso siguiente de solubilización de ETRs (Tranvik et al., 2017).

Es así como se propone para futuros estudios un proceso de concentración enfocado en limpiar aún más la muestra, el cual contiene algunas mejoras en comparación con el realizado en este estudio. Se incluyen, por tanto, dos etapas adicionales: la primera es una separación gravimétrica para separar en una corriente clinozoisita, clinocloro y ferroactinolita, mientras que en otra corriente, monacita, zircón y almandino. Finalmente, la corriente que contiene monacita pasa por una separación magnética, en donde se espera encontrar una monacita de mayor concentración (Figura 8). Las condiciones de operación deben ser definidas en futuros estudios.

Adicionalmente, la distribución por tamaños indicó que el concentrado presenta una gran variedad de tamaños de partícula, lo cual podría influir en la lixiviación de la monacita, ya que algunos autores reportan la influencia del tamaño de partícula en la lixiviación, en donde se discute que a menor tamaño de partícula (< 50 μm) se obtiene una mejor lixiviación debido a que se tiene mayor área de contacto entre la muestra y el agente lixiviante (Merritt, 1990; Amer et al., 2013). Sin embargo, una disminución de tamaño acarrearía gastos adicionales al proceso, pero traería la ventaja de disminuir tiempos de lixiviación y/o aumentar porcentajes de solubilización (Rossi, 1990; Mahmoud et al., 2017).

También se encontró que a medida que se disminuye el tamaño de grano se reduce la cantidad de fases minerales presentes, y se pudo notar también que el grado de cristalinidad de los minerales aumenta, por lo que se confirma que con una mejora al proceso de concentración mineralógica podrá obtenerse un concentrado de monacita ideal para los procesos de separación de ETRs.

Finalmente, la monacita es un mineral muy estable químicamente, por lo que para los procesos de descomposición, con el fin de extraer ETRs, requiere de unas condiciones agresivas mediante el uso de reactivos químicos fuertes (ácido sulfúrico o hidróxido de sodio, generalmente), altas temperaturas y en algunos casos bajo ciertas atmósferas de presión (Demol et al., 2019). Por lo tanto, el concentrado de monacita que se debe obtener a partir de las arenas negras para los procesos de obtención de ETRs, como se ha dicho previamente, debe ser aquel que presente las especificaciones ideales para el proceso, como un tamaño de partícula < 100 μm y una baja concentración de los otros minerales de la ganga (Merritt, 1990; Amer et al., 2013).

Conclusiones

La realización de este estudio permitió identificar el potencial que tiene el país en cuanto al aprovechamiento de sus recursos, especialmente de los residuos mineros como las arenas negras, los cuales están compuestos de materiales de interés como los ETRs; asimismo, se resalta la necesidad de conocer las características mineralógicas de aquellos depósitos, lo que permitiría desarrollar rutas tecnológicas de procesamiento.

Del proceso de concentración gravimétrico, magnético y electrostático practicado a las arenas negras de la minería de oro aluvial, procedentes de El Bagre, Antioquia, se obtuvieron concentrados de magnetita, ilmenita, zircón y monacita, que, con respecto a la alimentación de arenas negras, corresponden a 22,4%, 27,4%, 7,5% y 2,3% en peso, respectivamente. Sin embargo, es evidente, mediante el análisis de la mineralogía del proceso y de los productos, que el concentrado de monacita puede ser ostensiblemente mejorado. Además, es evidente que la utilización de las herramientas de caracterización y la mineralogía de procesos son de gran utilidad para la evaluación y posible mejoramiento de procesos de beneficio de minerales.

Mediante análisis por microscopía óptica y FTIR a los granos de las fracciones más gruesas, se pudo determinar que el concentrado está compuesto principalmente por monacita, clinozoisita, clinocloro, ferroactinolita, zircón y almandino. También está compuesto por otros minerales menores como lo son calcita, flogopita, siderita, dolomita, cuarzo, ferrosilita y cromita. También se encontró que las fracciones gruesas están compuestas por ferroactinolita y clinocloro, mientras que, en las fracciones finas, los espectros IR fueron similares a los patrones de monacita. Adicionalmente, se encontraron bandas fuertes de silicatos y de fosfatos en los espectros de infrarrojo, los cuales corroboraron la presencia de los minerales anteriormente descritos.

El análisis por DTP arrojó que el concentrado de monacita se retuvo principalmente entre las mallas 50 a 200, por lo que presentó un tamaño de partícula entre 297 a 74 Lm. Por lo tanto, se seleccionó la fracción pasante malla 140 (105 μm), a la cual los análisis de DRX, FTIR y SEM también corroboraron la presencia de monacita y otros minerales de silicato como zircón y clinozoisita.

Finalmente, para futuros procesos de extracción de ETRs se recomienda refinar aún más el concentrado de monacita, para lograr así una mayor pureza, pues se encontraron otros minerales que podrán ser impurezas negativas para el proceso de lixiviación, en el que no solo se podrían solubilizar elementos de tierras raras, sino que también se podrían solubilizar otros componentes traza del concentrado, consumiendo así una mayor cantidad de reactivos y generando posibles problemas ambientales.