Introducción

Sumanth (1990) señala que la efectividad es el reflejo de la forma en que se relacionan los resultados logrados con los propuestos, mientras que la eficiencia, está vinculada con el uso de los recursos.

Lucey (2007), define la productividad como una expresión de cuán eficientemente los bienes y servicios están siendo producidos, considerando los recursos empleados para generarlos, es decir, la productividad de una empresa está íntimamente relacionada con la exactitud de los estándares vinculados a la producción (Velázquez y Lezama, 2009).

De acuerdo con Robbins y Judge (2009), la productividad es fundamental para el logro de los objetivos de las organizaciones, para su desempeño económico y su permanencia en el tiempo, motivo por el cual, las empresas necesitan identificar estrategias en su modo de gestionarla con el fin de afrontar determinados retos a los que la competencia, el entorno y el mercado las compromete. Entre los principales retos se encuentran: la rapidez en los tiempos de entrega, el desarrollo e innovación de productos, entregas en lotes pequeños y más frecuentes, precios con tendencia decreciente, calidad de cero defectos y alta fiabilidad en los productos (Suárez, Cusumano y Fine, 1995).

"El mejoramiento de la productividad no consiste únicamente en hacer las cosas mejor: es más importante hacer mejor las cosas correctas" en palabras de Prokopenko (1989), quien a su vez indica que los principales factores (o cosas correctas) deben ser el centro de interés de los directores de programas de productividad.

De acuerdo con Delgado et al. (2010), y George (2002), muchas compañías han incrementado su rendimiento a través del desarrollo de la fabricación Lean debido a que se muestra un fuerte apoyo para aumentar el desempeño de la compañía en términos de mejor calidad y productividad. Algunos de los beneficios más citados por los autores en lo que a las prácticas de manufactura esbelta se refiere son: la mejora de la productividad laboral y la calidad, (Shah y Ward, 2003).

Resulta importante observar que desde la publicación del libro The machine that changed the world (Womack, Jones y Roos, 2004), el término producción ajustada (eficiencia en la fabricación o manufactura esbelta), se conoció como un sinónimo del sistema de producción Toyota (Schonberger, 2007) y comenzó a convertirse en un destacado modelo de gestión de la producción.

Con la manufactura esbelta se puede obtener un mejor rendimiento operacional mediante la reducción de costos (Ohno, 1988), la producción de cero defectos (Womack et al., 2004) y la atención en los clientes (Dennis, 2008). Por lo tanto, estos beneficios justifican la adopción de diversas prácticas de manufactura esbelta como la mejora continua, justo a tiempo, Kanban, colaboración para el desarrollo de los proveedores (Liker, 2004), 5S, mantenimiento productivo total (Shah y Ward, 2003), empleados multifuncionales y círculosKaizen (Biazzo y Panizzolo, 2000; Bhasin y Burcher, 2006; Pettersen, 2009).

Antes de examinar que herramientas se han de abordar en un modelo destinado a mejorar la productividad, es necesario pasar a los factores que la impactan. Su mejoramiento depende de la medida en que se pueden identificar y utilizar los factores principales del sistema de producción (Prokopenko, 1989).

Materiales y métodos

El diseño del presente estudio involucra los siguientes momentos: 1. Selección del tema a investigar; 2. Revisión de literatura; 3. Determinación de investigaciones contextuales 4. Construcción conceptual del modelo.

Selección del tema a investigar

Existe una gran variedad de situaciones que convergen en la necesidad de crear nuevos conocimientos, dentro de las cuales se pueden incluir experiencias individuales y colectivas, pero es ahí donde se generan ideas para realizar investigaciones, lo que lleva a la selección de un tema particular que desarrollar (Hernández, Fernández y Baptista, 1998), que en este caso es la particularidad que tiene la frontera de Ciudad Juárez donde el sector manufacturero está conformado por 411 empresas (IMIP, 2014).

Revisión de literatura

En esta etapa posterior se ha planteado ya el área de interés, por lo que dentro de ella se provee de actividades de identificación, localización, obtención, consulta y análisis de materiales documentales (Barraza, 2003) como son: libros de texto, arti culos científicos, bases electrónicas de datos, por mencionar algunas: Dialnet, Science direct, Scielo, Elsevier, entre otras, de donde se obtiene la siguiente información.

Indicadores de impacto en la productividad

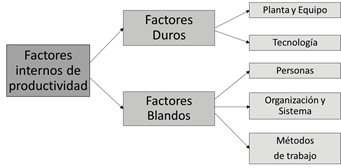

Mukherjee y Singh (1975) proponen una clasificación con dos categorías principales de factores de productividad denominados: i) externos, debido a que quedan fuera del control de una empresa determinada e ii) internos, que están sujetos a su control ya que se modifican más fácilmente que otros. Prokopenko (1989) clasifica estos últimos en dos grupos: duros (no fácilmente cambiables) y blandos (fáciles de cambiar). Lo anterior sirve de referencia para establecer prioridades, es decir, cuáles son los factores en los que es fácil influir a través de herramientas esbeltas como se muestran a continuación.

Factores duros. La planta y el equipo en una empresa manufacturera desempeñan un papel fundamental en un programa de mejoramiento de la productividad, mediante un buen mantenimiento y adecuamiento, el aumento de la capacidad, la adopción de medidas correctivas, la reducción del tiempo parado y el incremento del uso eficaz de las locaciones disponibles (Suzuki, 1992). Con el uso de tecnologías en herramientas o procesos es posible generar un incremento en el volumen de bienes y servicios, un perfeccionamiento de la calidad, la introducción de nuevos métodos de comercialización, entre otros (Schonberger, 1999). La automatización puede asimismo mejorar el manejo de los materiales, el almacenamiento, los sistemas de comunicación y el control de la calidad.

Factores blandos. Fernández (2010) afirma que si la dirección desea que una organización tenga altos estándares de calidad y productividad es imprescindible el papel de los trabajadores como principal recurso, esto ha sido centro de atención en la literatura (Moyano y Espejo, 2007), ya que poseen un compromiso con la empresa y se caracteriza por tener una unidad de concepción y ejecución en el trabajo de producción, de colaboración y toma de decisiones (Cusumano 1994).

Para maximizar la productividad es preciso incorporar flexibilidad al diseño de la organización y los sistemas adaptando la producción a una demanda fluctuante (Cuatrecasas, 2007). Un motivo de ineficiencia de muchas organizaciones es su rigidez ya que son incapaces de prever los cambios del mercado y de responder a ellos, ignoran las nuevas capacidades de la mano de obra, las nuevas innovaciones tecnológicas y otros factores externos (ambientales) (Bruun y Mefford, 2004).

Desde finales de 1890, Frederick W. Taylor realizó una valiosa aportación con su estudio y difusión de la administración científica del trabajo, cuyas premisas son la formalización del estudio de los tiempos, de movimientos, del establecimiento de estándares, sistema de ruteos y métodos de determinación de costos, entre otros, Gómez (2010). Frank Gilbreth, a principios del siglo XX, añade el desglose de las actividades en tiempos elementales. Prokopenko (1989) afirma que el mejoramiento de los métodos constituye el sector más prometedor para mejorar la productividad especialmente en empresas en desarrollo que cuentan con escaso capital y en las que predominan las técnicas intermedias.

En la figura 1 se resumen los principales factores internos de impacto en la productividad de una empresa.

Fuente: Adaptado de S. K.Mukherjee (1975)

Figura 1: Indicadores de la productividad: factores internos

Estos factores determinan las esferas más prometedoras de la productividad en relación con la planificación del análisis de gestión y la intervención.

Eficiencia y efectividad

La validación de un índice de productividad se puede realizar a través de calcular la efectividad proporcionando a detalle las causas raíz de las pérdidas, este es el punto de partida para su mejora (Morales et al., 2015).

La programación para la mejora de la efectividad representa un esfuerzo global del sistema que involucra a la alta gerencia de la empresa, con el objetivo de aumentar la productividad general y la salud de la organización (Prokopenko, 1989).

Stoner y Freeman, (1996) definen la eficiencia, desde el punto de vista de la administración de operaciones, como "el porcentaje de productividad en relación con los insumos". Cequea (2011) refleja en su modelo propuesto la eficiencia como la razón que refleja una comparación de algunos aspectos del rendimiento de la unidad con los costos o gastos que se producen para conseguir un alto índice de productividad.

En síntesis, un incremento en la productividad de cualquier organización implica integrar la eficiencia y la efectividad para dar respuestas significativas a las exigencias de los usuarios internos y externos (Luna, 2011), esto fundamentado en la premisa de que una organización relaciona los recursos-productos y resultados como aspecto clave de evaluación de la eficiencia y la efectividad de la gestión de la productividad (Zambrano, 2006).

Manufactura esbelta (ME) y productividad

Actualmente las empresas industriales se enfrentan al reto de buscar e implantar nuevas técnicas organizativas y de producción que les permitan competir en un mercado global (Suzuki, 1992). El modelo de fabricación esbelta constituye una alternativa consolidada y su aplicación y potencial deben ser tomados en consideración por toda empresa que pretenda ser competitiva (Lopes de Sousa et al, 2012).

Galgano (2004), aporta numerosos ejemplos que afirman que una empresa industrial que pase de una producción tradicional a una de flujo esbelto obtiene resultados como: aumento en la productividad de un 100 %, reducción de inventarios y tiempos de ciclo en un 90 %, reducción de quejas de cliente por errores en un 50 %, entre otros.

Determinación de investigaciones contextuales

Hasta este punto, la revisión de literatura ha revelado los estudios sobre el tema de interés, es decir, ha proporcionado un panorama del estado de investigación alrededor del mismo. Por lo que el objetivo de esta etapa es examinar ahora el contexto en el cual han sido realizadas otras investigaciones y que, además, proporcionan solidez para la propuesta del modelo conceptual a presentar, como se puede ver a continuación.

Herramientas para elevar la productividad

En términos organizacionales, la productividad es entendida como la relación existente de entregables, sean estos tangibles o intangibles, frente a la cantidad y calidad de los insumos utilizados en el proceso productivo en un tiempo determinado (Tamayo, Del Río y García, 2014).

La productividad determina asimismo en gran medida el grado de competitividad internacional de los productos de un país. Podría crearse un desequilibrio competitivo en el momento en que las empresas reducen su relación con la producción que tienen otros países fabricando los mismos bienes.

A partir de un análisis contextual, se plantean, en la tabla 1, las herramientas del sistema de producción de manufactura esbelta que han traído benéficos resultados a la productividad de las empresas del sector productivo industrial.

Tabla 1: Herramientas de ME utilizadas en el sector productivo industrial para elevar la productividad

Fuente: elaborado por los autores

El contexto que enmarca este artículo se muestra en la tabla 1, y permite seleccionar las herramientas mayormente utilizadas en el sector industrial para incrementar la productividad. Estos ejemplos no son únicos ni exclusivos, pero ilustran la variedad de autores e industrias que afirman que las herramientas de manufactura esbelta han sido aplicadas con interesantes resultados en diferentes etapas y partes del mundo.

Las principales herramientas son: 5S (15 %), Kaizen (12 %), JIT (13 %), SMED (9 %), KANBAN (9 %), VSM (7 %) y TPM (14 %), como se muestra en la figura 2.

Fuente: elaborado por los autores

Figura 2 Herramientas de manufactura esbelta que inciden en la productividad

5 S-productividad

Las 5S son una herramienta enfocada al trabajo con efectividad, organización y estandarización. Busca establecer un ambiente de trabajo agradable y alto rendimiento, en un clima de seguridad, orden, limpieza y constancia que permita el correcto desempeño de las operaciones diarias y lograr así el cumplimiento de estándares previstos y requeridos por los clientes (Vázquez, 2013).

Elizondo (2007), percibe logros como: mejoras en la calidad, mejoras en la salud ocupacional, la reducción de costos, reducción en pérdida de tiempo al buscar herramientas y la manutención de un equipo en óptimas condiciones con la aplicación de la herramienta de las 5S, además de hacer evidente el inicio hacia un cambio cultural a corto plazo conduciendo a la empresa a incrementar capacidad y niveles de productividad.

Kaizen-productividad

Según Rieger (2011), el Kaizen presenta un programa global para la mejora de cualquier proceso productivo mediante diferentes técnicas, herramientas y métodos. Kaizen es una palabra japonesa que significa mejoramiento continuo y pretende un cambio cultural positivo, el desarrollo de habilidades y creatividad de las personas y encontrar las causas raíz de los problemas para solucionarlos (Villaseñor Contreras y Galindo Cota, 2008). Referente a los principios de Kaizen, Elizondo (2007) menciona que cuando una empresa implanta dicha herramienta para mejorar su productividad, esta debe mantenerse y mejorar a través del tiempo (Rieger, 2011).

Justo a tiempo-productividad

Es una filosofía de trabajo que define la forma en que debería optimizarse un sistema de producción (Vázquez, 2013). La idea es producir los artículos, en el plazo de tiempo y en las cantidades que es requerida con la máxima calidad para que sean vendidos o utilizados por la siguiente estación de trabajo en un proceso de fabricación, (Schonberger, 1999). El sistema justo a tiempo tiene cuatro objetivos esenciales que son: 1. Atacar los problemas fundamentales, 2. Eliminar despilfarros, 3. Buscar la simplicidad y 4. Diseñar sistemas para identificar problemas, lo que da lugar a un nivel de productividad y mejoramiento de la calidad (1999).

SMED -productividad

Las siglas SMED (Single Minute Exchange of Die) significan cambio rápido de modelo.Vázquez (2013) define esta herramienta como una serie de pasos realizados con el fin de disminuir el tiempo de cambio de molde de las máquinas que intervienen en el proceso productivo en "minutos de un sólo dígito"; es decir, en menos de 10 minutos. Se entiende por cambio de alistamiento, molde o herramienta al tiempo transcurrido desde la fabricación de la última pieza válida del producto "A" hasta la obtención de la primera pieza correcta del producto "B", (Hawkins, 2005), como se puede observar en la figura 3.

Cuando es necesario fabricar varios tipos de productos en la misma línea de producción, será necesario realizar cambios de herramienta. Gross (2002) identifica dos tipos de actividades en el proceso de producción:

Actividades internas: son operaciones que se realizan a máquina parada, fuera de las horas de producción (ajustes y fijación de útiles a la máquina).

Actividades externas: son operaciones que pueden realizarse con la máquina en marcha mientras produce (preparar las siguientes materias primas, despejar el espacio de trabajo, precalentar un molde).

Rieger (2011), indica que cuando se acorta el tiempo de cambio de herramienta, se mejora la productividad. Esta mejora de productividad puede representar mayor flexibilidad para reaccionar a las demandas de los clientes (sin coste extra) o a producir una cantidad mayor de piezas/productos, cualquier opción de estas dos representa una ventaja sobre la competencia al poder satisfacer las necesidades del cliente (Porsche Consulting, 2009).

Kanban -productividad

El Kanban es una herramienta desarrollada por Toyota como una necesidad de extender los niveles de productividad por transición de órdenes de producción y órdenes de recogida de materiales, así como productos con los proveedores; y en las líneas de producción correspondientes dentro de un proceso productivo en el tipo, cantidad y momento en que se precisan, (Cuatrecasas, 2010).

VSM -productividad

Para Toyota, el mapeo de flujo de valor es una valiosa herramienta usada para reducir los desperdicios en el flujo de materiales, personas y productos, identifica desperdicios y fuentes de ventaja. Esto equivale a un incremento de la productividad promedio entre el 20 y el 40 % mediante ajustes y programación (Cabrera s. f.).

Un primer mapa del flujo de valor permite representar el estado actual en que se encuentran los procesos para su posterior análisis y localización de las áreas de oportunidad y la determinación de las áreas en las que hay un mayor desperdicio (Aguilar, 2016), por medio de una representación gráfica de los procesos de producción y del flujo de información, lo que permite conocer y documentar el estado actual de un proceso e idear un estado futuro (Socconini, 2008).

TPM -productividad

Mejorar la empresa es el ideal básico del TPM por medio del mantenimiento autónomo, la mejora de equipos y sistemas, además de rendir beneficios concretos tales como: índices de averías más bajos, índices de operación del equipo más elevados menores reclamaciones de cliente, productividad más elevada (Vinodh etal., 2012), menores costos y stocks reducidos, (Suzuki, 1992).

De acuerdo con Galgano (2004), los costos que genera una máquina a causa de paros e intervenciones por mantenimiento pueden reflejar más del doble del costo inicial de adquisición, por ello, el TPM resulta ser ventajoso en la medida en que aumente tanto la vida útil de las instalaciones como la capacidad productiva y el efecto de mejora de la eficiencia de las maquinarias, traduciéndose en un aumento de productividad general entre el 50 y 60 %.

Construcción conceptual del modelo propuesto

Con base en los antecedentes, se propone un modelo conceptual (figura 4), en el que se indican las relaciones entre las variables que componen el constructo de las herramientas de manufactura esbelta, así como su relación con la productividad. Mediante el análisis de literatura realizado se puede observar una lógica de prerrequisitos que se desprenden de las herramientas y su implementación (Groesbeck, 2005).

Resultados

Para este modelo, es necesario definir cuál o cuáles variables de cada constructo tienen relación con el resto de los indicadores y en qué medida, además de establecer aquellas que tienen algún impacto sobre la productividad. En la figura 4 se presentan dos variables latentes que se encontraron en estudios previos. Las variables observables se detallan a continuación de manera gráfica (figuras 5 y 6).

Fuente: elaborado por los autores

Figura 6 Variables contenidas en las herramientas de manufactura esbelta

En el caso de la evaluación de la productividad de las organizaciones, el propósito es gestionar más eficiente y eficazmente sus procesos.

A través de este modelo se pretende adoptar una filosofía de gestión basada en la mej ora continua que ofrece la posibilidad de incrementar la productividad, implicando con esto la participación de todos los niveles de la organización y suponiendo una orientación radical hacia la calidad del producto (Moyano, 2007) reducción de costos y eliminación de procesos innecesarios.

Discusión

La productividad en las empresas es esencial para alcanzar principalmente los objetivos económicos. En este sentido, las empresas implementan en sus procesos diferentes técnicas y metodologías, entre ellas, la manufactura esbelta.

Aunque el uso de las diferentes herramientas de manufactura esbelta aumenta la calidad y productividad en las empresas, el mayor beneficio se observa en el incremento del desempeño operacional, al reducirse los costos de producción.

A partir de estas ventajas, las empresas se han enfocado en la implementación de esta metodología, sin embargo, desde el punto de vista teórico, se encontró que en la literatura se muestra un avance en la identificación de factores que tienen relación con la productividad, pero no se plantea un modelo conceptual en el que se observen estas relaciones.

El principal aporte de esta investigación es presentar un modelo conceptual de los diferentes factores que afectan a la productividad, con lo que en una futura investigación se podrán determinar los pesos relativos de cada uno de ellos para determinar el impacto en la productividad de una empresa.

Conclusiones

La revisión de la literatura consultada sobre productividad y herramientas de manufactura esbelta revela el constante interés suscitado por investigadores a pesar de la aparente sencillez de sus principios y métodos y la perspectiva de los resultados que puede generar.

Se obtiene una propuesta de modelo con diez variables de estudio: siete de ellas pertenecientes a las herramientas de manufactura esbelta y tres incorporadas a la productividad. Es importante destacar que los factores aquí señalados son los considerados relevantes para el propósito del modelo propuesto (Soriano y Forrester, 2002). No obstante, se reportan otros factores que pueden estar faltos de evidencia empírica y que, por tanto, pueden ser estudiados e incorporados en futuras líneas de investigación, tales como: ISO 9000, control estadístico (Pérez, 2010), administración visual (Prester, 2015), flujo de una pieza (Galgano, 2002), entre otros.

De acuerdo con la figura 2, se puede observar que las diferentes herramientas que se asocian con manufactura esbelta se han implementado de manera independiente de otras, sin seguir una lógica de prerrequisitos entre ellas, ya que presentan distintos porcentajes de aplicación, como por ejemplo 5S (15 %) y VSM (7 %).

Los mapas de flujo de valor permiten detectar las oportunidades de mejoramiento y focalizar esfuerzos en ellas, (Rivera, s. f.). Sin embargo, la herramienta 5S permite alcanzar los primeros cambios visibles, incrementando el sentido de pertenencia, el lugar de trabajo y la base física de todos los mejoramientos posteriores.

Recomendaciones

Es importante realizar los estudios pertinentes para validar el modelo conceptual propuesto y, a su vez, implementarlo en diversas empresas del sector industrial productivo, para determinar qué herramientas han funcionado y cuáles no, explorando las razones de éxitos y fracasos.

Ha quedado reflejada la importancia y la relación significativa entre el éxito en la implementación de herramientas de producción esbelta y la mejora en la calidad de los productos, reducción de costos, aumento de flexibilidad entre otras, Womack (1990), por ello es conveniente iniciar investigaciones sobre aproximaciones respecto al modelo propuesto.

Igualmente queda abierta la posibilidad de explorar estudios similares en el sector servicios comparando el nivel de productividad entre empresas que han implantado herramientas de Manufactura esbelta y las que no las han implementado aún.