Introducción

En Colombia la generación de residuos agrícolas estimada a partir de los cultivos más representativos para el año 2017 fue de 218.007.204 t aproximadamente. De esta cantidad, el plátano generó aproximadamente 26.547.871 t de residuos (Gómez et al., 2019). De la cosecha del fruto del plátano solo se aprovecha entre el 20 % y el 30 % de la planta (Blanco et al., 2013). El 79% de los pseudotallos, el 65 % del raquis y el 10 % de los frutos de rechazo (fruta que no cumple con las especificaciones de calidad en la cosecha y poscosecha) (ICONTEC, 1976) son dejados en las parcelaciones agrícolas o tratados como residuos sólidos urbanos (Mazzeo et al., 2015; Superservicios, 2019).

Los residuos de la agroindustria del plátano pueden definirse como biomasa residual compuesta por materiales de la actividad agrícola y residuos urbanos (Chen, 2014). Esta biomasa está compuesta mayoritariamente por carbohidratos como celulosa, hemicelulosa y almidón que pueden recuperarse mediante procesos físicos, termoquímicos, químicos y biológicos en diferentes productos de valor agregado como alimentos, biocombustibles y energía, entre otros (IEA Bioenergy, 2009, 2012; Julio et al., 2017). En este sentido, se requiere analizar nuevos procesos o mejorar los procesos de transformación existentes para la recuperación de la biomasa residual desde el contexto de las biorrefinerías. Las biorrefinerías son sistemas productivos que aprovechan sosteniblemente la biomasa para obtener diferentes productos comercializables (Gómez et al., 2019).

Analizar los procesos físicos, termoquímicos, químicos y biológicos desde su definición puede apoyar la toma de decisiones de investigación e inversión por parte del sector académico y productivo en nuevas líneas y tecnologías para el aprovechamiento de los residuos de la agroindustria del plátano. El objetivo del presente trabajo fue revisar diferentes procesos de transformación de biomasa para ser analizados desde el aprovechamiento de los residuos de la agroindustria del plátano.

Materiales y Métodos

Consulta y análisis de la información

La consulta de la información se realizó en las bases de datos de Scopus, Web of Science y Google Scholar. Se siguió el procedimiento descrito por Arango et al. (2017). La combinación de las palabras claves y de los operadores utilizados en las consultas se muestran a continuación: 1) use* AND waste*. 2) (use* OR process*) AND waste. 3) (process* OR transformation) AND waste. 4) (process* OR transformation OR use*) AND waste. 5) ((process* OR transformation* OR use*) AND waste. 6) plantain AND use* AND waste*. 7) plantain AND (use* OR process*) AND waste. 8) (process* OR transformation) AND waste AND plantain OR banana. 9) (process* OR transformation OR use*) AND waste AND plantain OR banana. 10) (process* OR transformation OR use*). El procedimiento descrito por Pérez and Muñoz (2014) fue utilizado para seleccionar la cantidad de documentos a analizar. 150 documentos fueron analizados utilizando MS Excel.

Resultados

Conversión física

Densificación

La densificación se considera una compactación de las partículas de biomasa sometiéndose a altas presiones para dar lugar a unos biocombustibles sólidos denominados como pellets o briquetas. Los pellets están constituidos por piezas de tamaño homogéneo, generalmente cilíndricas de 3 a 12 mm de diámetro y las briquetas son piezas de forma cilíndrica o poliédricas de 5 a 15 cm de diámetro y 3040 cm de largo. Adicional a su forma, los pellets y las briquetas tienen una densidad específica de 1-1,3 kg/dm3, lo que junto a su bajo grado de humedad (igual o inferior al 10%), las convierten en biocombustibles de fácil manejo y de menor costo comparado con la biomasa en bruto (Carrasco, 2007).

Diferentes investigaciones relacionadas con el aprovechamiento de la biomasa en pellets y briquetas se muestran en la Tabla 1. Estas investigaciones sugieren que el valor calorífico de la biomasa densificada aumenta en comparación con la biomasa en bruto. Esta condición puede estar influenciada por el tratamiento térmico que sufre el material antes de ser compactado, generando una despolimerización (compuestos simples con una mayor capacidad de oxidación) y una mayor cantidad de masa por volumen. Las investigaciones (Tabla 1) también sugieren que estudios más detallados sobre las formas de los pellets y las briquetas (helicoidales, rizadas, etc.) pueden aportar información sobre la eficiencia en la combustión de este tipo de biocombustibles. Las nuevas formas de esta biomasa pueden contener una mayor cantidad de oxígeno a presión en el interior de la matriz. Por otra parte, las investigaciones de nuevos aditivos que proporcionan información sobre cómo aumentar la eficiencia energética de los pellets y las briquetas, y cómo disminuir las emisiones de compuestos nocivos al ambiente, son convenientes. La combustión de la biomasa puede generar compuestos como óxidos nitrosos (Zhan et al., 2017) que afectan negativamente al medio ambiente.

Tabla 1 Investigaciones en la fabricación de pellets y las briquetas.

| Producto | Equipo | Presión/temperatura de proceso | Biomasa utilizada | Poder calorífico producto final | Referencia |

|---|---|---|---|---|---|

| Pellets | Torrefactor | Atmosférica/230°C -270°C | Paja y lodo de carbón | 29,2 MJ/kg | Isemin et al. (2017) |

| Compactador cilíndrico de pistón a presión hidráulica | 147,5 kN/22°C | Residuos de cartón y aserrín | 16,94 MJ/kg | Lela et al. (2016) | |

| Compactador cilíndrico de pistón a presión manual | 6 MPa/ambiente | Residuos de aserrín de madera y papel de embalaje | ~20 MJ/kg | Kong et al. (2012) | |

| Prensa de matriz anular /torrefacción | 4000 N/100°C | Cáscara de avena enriquecida con prolina y lignina | 21,8 MJ/kg | Abedi and Dalai (2017) | |

| Prensa de matriz anular | -/90°C | Residuos industriales de corcho | 20,62 MJ/kg | Nunes et al. (2013) | |

| Briquetas | Compactador cilíndrico de pistón a presión hidráulica | 122MPa/21°C | Residuos de eucalipto | 18,2 MJ/kg | Eufrade et al. (2017) |

| Compactador cilíndrico de pistón a presión hidráulica | 30 t/ambiente | Hojas de caña de azúcar, estiércol de vaca, cactus, hojas de mopani, cáscaras de nueces | 21,53 MJ/kg | Shuma and Madyira (2017) | |

| Prensa de matriz anular | 7MPa/150-250°C | Residuos de palma aceitera (racimo, torta, etc.) | 19,37 MJ/kg | Nasrin et al. (2008) | |

| Briqueteadora de pistón | Ambiente | Mezcla 50:50 Paja, torta de colza | 17,28 MJ/kg | Stolarski et al. (2013) | |

| Compactador cilíndrico de pistón a presión hidráulica | 10 t/ambiente | Papel y aserrín, cáscara de arroz | 16,8 MJ/kg | Romallosa and Kraft (2017) |

La densificación de la biomasa representa una alternativa para el aprovechamiento de los residuos forestales, especialmente para aquellos con un alto grado de cristalinidad y polimerización (biomasa leñosa) (Pérez & Samain, 2010). La densificación por ser un proceso físico, puede tener una menor complejidad de operación comparado con otros procesos de conversión (químicos, biológicos, etc.) debido al consumo energético y al tipo de tecnología utilizada (adecuada, intermedia o de punta) (Hazeltine, 2003).

Conversión termoquímica

Combustión

La combustión de la biomasa representa una serie de reacciones químicas por las cuales los compuestos orgánicos se oxidan hasta dióxido de carbono y agua. El proceso se realiza a altas temperaturas (entre 800°C y 1000°C), utilizando aire como agente oxidante e involucra una etapa inicial de pirólisis y otra de gasificación previas a la de combustión propiamente. La deficiencia de oxígeno conduce a la combustión incompleta y a la formación de diferentes productos, como, por ejemplo, vapor de agua, sales minerales (cenizas), óxidos de nitrógeno y de azufre, entre otros (Carrasco, 2007; Demirbas, 2007). Este proceso es utilizado para generar energía térmica y eléctrica en diferentes actividades industriales como la generación de vapor en calderas, la generación de energía en termoeléctricas y el tratamiento térmico directo de diferentes sustancias por medio de superficies.

Licuefacción

La licuefacción de la biomasa es la descomposición de los compuestos macromoleculares en moléculas de menor tamaño en presencia de un catalizador adecuado. Al mismo tiempo, estas moléculas que son inestables y reactivas, se repolimerizan en compuestos oleosos que tienen diferentes pesos moleculares. La licuefacción suele llevarse a cabo entre los 252°C y 327°C y una presión entre 5 MPa-20 MPa (Demirbas, 2009). Este proceso es utilizado principalmente para la obtención de bioaceites y como productos secundarios, carbón y gases para ser utilizados como biocombustibles.

Pirolisis

La pirólisis es el tratamiento de la biomasa a temperaturas moderadas entre 300°C y 600°C en ausencia de oxígeno para causar despolimerización parcial del material (Clements & Van Dyne, 2006). Para un correcto desarrollo de la pirólisis, es necesario el secado de la biomasa. Por lo general, el proceso de pirólisis utiliza presiones entre 0,1 MPa y 0,5 MPa. En este proceso un catalizador suele ser innecesario, y los fragmentos ligeros descompuestos se convierten en compuestos oleosos a través de reacciones homogéneas en la fase gaseosa (Demirbas, 2000). Un ritmo lento de calentamiento en la pirólisis tiende a favorecer la producción de gases volátiles (monóxido de carbono, dióxido de carbono, hidrógeno, metano, etileno), agua, ácidos orgánicos y aldehídos, fenoles mixtos y carbón. Un ritmo alto de calentamiento tiende a minimizar la producción de líquidos y maximizar la producción de gas (Clements & Van Dyne, 2006).

Gasificación

La gasificación es la combustión parcial de biomasa para producir gas y carbón (Demirbas, 2009). La biomasa se trata a altas temperaturas (>700°C) en ausencia de oxígeno, pero con la adición de vapor y eventualmente dióxido de carbono para maximizar la producción de gas de síntesis. Una mezcla de hidrógeno, monóxido de carbono, dióxido de carbono y metano puede usarse directamente como combustible o como producto químico intermedio en la producción de amoníaco, metanol y alcoholes superiores, ácidos orgánicos y aldehídos, gasolina sintética (usando el procesamiento de Fischer-Tropsch) e isobuteno o isobutano (Clements & Van Dyne, 2006). Adicionalmente, el gas de síntesis se puede utilizar para la generación de calor y energía (Brown, 2006).

A nivel mundial, el proceso de conversión termoquímico es uno de los más utilizados para el aprovechamiento de la biomasa debido a la gran variedad de productos que se obtienen (Gírio et al., 2017). Diferentes investigaciones sobre los procesos de conversión termoquímicos se muestran en la Tabla 2. Se identifica en estas investigaciones, la tendencia a estudiar la transformación de la biomasa con un alto grado de cristalinidad y polimerización (Pérez & Samain, 2010). Posiblemente, esta característica hace que sea más eficiente obtener productos intermedios empleando procesos agresivos a altas temperaturas y presiones controladas, comparado con la obtención de azúcares fermentables por métodos bioquímicos (ejemplo, hidrólisis enzimática).

Tabla 2 Investigación realizada en la conversión termoquímica de los residuos.

| Proceso | Temperatura °C | Presión | Catalizador | Productos | Biomasa utilizada | Posible utilización | Referencia |

|---|---|---|---|---|---|---|---|

| Combustión | 800-1000 °Cr | Atmosférica | - | Cenizas | Diferentes tipos de residuos | Fertilizante, material de construcción , combustible | Pels et al. (2005) |

| 900-980 °C | Atmosférica | Óxidos de hierro | Dióxido de carbono, monóxido de carbono hidrógeno y metano | Aserrín de pino, piedra de oliva y cáscara de almendra | Cultivo de algas, combustible, sín tesis de plásticos, vidrio, gas de barrido, metanol | Mendiara et al. (2018) | |

| 800-1000 °C | Atmosférica | Calor, energía electricidad | Biomasa con una humedad <50% | Kong et al. (2012) | Estufas, hornos, calderas, turbinas de vapor | Dell’Antonia (2007) | |

| 700-1000 °C | Atmosférica | Ceniza modificada | Residuos de madera y paja | Captura de CO2 | Wang et al. (2017) | ||

| Licuefacción | 400 °C | 300 bar | K2 CO3 | Biocrudo | Compost de champiñones usados | Producción de biocombustibles y productos químicos | Jasiūnas et al. (2017) |

| 180-260 °C | Atmosférica | Gas, residuo acuoso, aceite pesado | Aserrín de pino | Producción de biocombustibles (biogasolina, biodiesel) y productos químicos | Hardi et al. (2017) | ||

| 250-540 °C | Atmosférica | Cenizas | Tallos, copas, hojas y bagazo de cana | Fertilizantes, neutralizadores de acidez del suelo | Dirbeba et al. (2017) | ||

| 400 °C | 43 bar | Bioaceite | Residuos de pino amarillo | Producción de biodiesel y productos químicos | Haverly et al. (2018) | ||

| Pirólisis | 300-450 °C | - | Dioxido de carbono | Bioaceites, gas, biocarbón | Paja de arroz | Producción de biodiesel, alimentación de calderas, extracción de compuestos químicos, neutralizador de acidez | Biswas et al. (2018) |

| 500 °C | - | Nitrógeno, Helio | Aceite fenólico | Residuos de roble rojo | Estufas, hornos, calderas, turbinas de vapor | Rover et al. (2018) | |

| 300-700 °C | - | Argon | Biocarbón | Cascara de maní y paja de trigo | Calderas | Yousaf et al. (2017) | |

| 400-800 °C | - | Amoniaco | Bioaceite , hidrogeno, metano | Residuos de bambú | Residuos de bambú | Chen et al. (2018) | |

| Gasificación | 850 °C | - | Arena de silice y caldolomitica | Carbón y alquitrán y | Virutas de madera | Producción de biocombustibles y productos químicos | Jeremías et al. (2017) |

| 800-900 °C | - | Oxigeno | G as de sintesis , biocarbon | Estiércol de pollo, astillas de madera | Producción de biocarbón para la eliminación de contaminantes y gas de síntesis como biocombustibles | Ng et al. (2017) | |

| 440 °C | 250 bar | Hierro, níquel, rutenio, aluminio y ozono | Hidrogeno | Biomasa de algas | Utilización en celdas de combustibles y producción de derivados plásticos y del nailon | Norouzi et al. (2017) | |

| 380 °C | 221 bar | Oxido de niquel cobre y zinc | Hidrogeno | Fronda de palma | Utilización en celdas de combustibles, síntesis de los plásticos, del poliéster y del nailon | Mastuli et al. (2017) |

Conversión química

Hidrólisis química

La hidrólisis química es la reacción que implica la ruptura de un enlace en una molécula con la participación de agua usando un catalizador químico. Normalmente los catalizadores son ácidos y bases fuertes (Binder & Raines, 2010). Estos catalizadores pueden mejorar la hidrólisis enzimática de la biomasa lignocelulósica para liberar azúcares fermentables (Binod & Pandey, 2015).

La hidrólisis ácida requiere condiciones severas junto con la formación de productos de degradación de azúcares tales como el furfural e hidroximetilfurfural, que inhiben el crecimiento microbiano en etapas de fermentación (Juturu & Wu, 2014; Karimi & Taherzadeh, 2016). A partir de la hidrólisis ácida se puede obtener productos como la xilosa y glucosa (Kumar et al., 2009).

El pretratamiento con bases fuertes se refiere a la aplicación de soluciones alcalinas para obtener, por lo general, hemicelulosa y lignina. Estos procesos utilizan temperaturas y presiones bajas y tiempos más prolongados (horas-días) en comparación con otras tecnologías de pretratamiento (ejemplo, líquidos iónicos). El sodio, el potasio, el calcio y el hidróxido de amonio son sustancias químicas apropiadas para este tipo de proceso. El tratamiento de la biomasa lignocelulósica con hidróxido de sodio causa alteración en su estructura (hinchazón, aumento del área superficial interna, disminución de la cristalinidad, separación de los enlaces estructurales entre la lignina y los carbohidratos) (Balat, 2011), permitiendo que otros catalizadores (ejemplo, enzimas o ácidos) actúen con mayor eficiencia.

Conversión supercrítica

La conversión supercrítica de la biomasa está basada en la utilización de fluidos supercríticos para oxidar o extraer compuestos. Un fluido supercrítico es un gas o líquido en condiciones de presión y temperatura a las de su punto crítico. Se considera punto crítico aquél en el que las fases líquidas y de vapor se vuelven indistintas. En este punto, el fluido posee propiedades especiales como mayor poder de difusión, mayor interacción entre las moléculas del solvente y del soluto, y se puede variar su densidad controlando su poder de solvencia. Algunos fluidos que se pueden considerar como supercríticos son el agua, el dióxido de carbono, el amoniaco y el hexano (Esquível & Bernardo, 1993).

El agua por encima de su temperatura y presión crítica (374°C, 22 MPa) tiene especial importancia en la conversión de la biomasa debido a que, los enlaces de hidrógeno por molécula de agua disminuyen gradualmente a medida que el proceso avanza hacia las condiciones supercríticas, convirtiéndose en un buen disolvente para las moléculas orgánicas (Akgül, 2014).

Conversión biológica

Digestión anaerobia

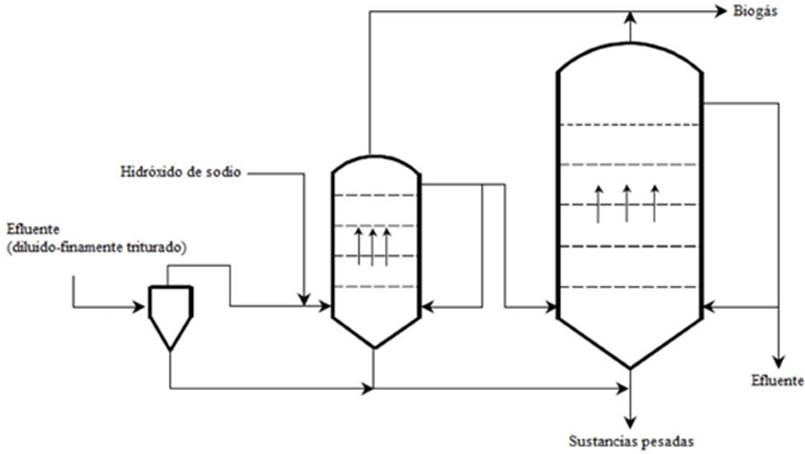

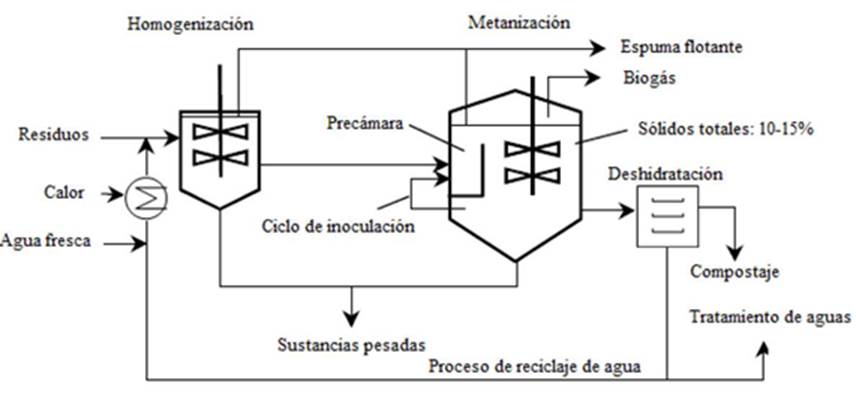

La digestión anaerobia es un proceso biológico que sucede de forma natural o artificial donde la materia orgánica se degrada en ausencia de oxígeno para producir principalmente biogás. La digestión anaerobia por lo general se lleva a cabo en dos sistemas: sistema de digestión convencional de una etapa (Figura 1) y de dos etapas (Figura 2) (Nallathambi Gunaseelan, 1997). En el primer sistema (Figura 1), las diferentes transformaciones bioquímicas y reacciones (hidrólisis, acidogénesis, acetogénesis, metanogénesis) se realizan simultáneamente en un mismo reactor de tanque con agitación continua (CSTR por sus siglas en inglés); a diferencia del sistema de dos etapas (Figura 2), donde las transformaciones y reacciones se llevan a cabo en al menos dos reactores (Vandevivere et al., 2003). La carga de sólidos totales del efluente para la digestión anaerobia debe ser baja (entre 3 % y 8 %) con un máximo de 25 % (Nallathambi Gunaseelan, 1997) para evitar que disminuya la movilidad de los microorganismos y su contacto con el sustrato. Adicionalmente los sólidos, especialmente los lignocelulósicos, deben recibir un pretratamiento (físico, químico y/o biológico) con el objetivo de hidrolizar los compuestos para que los microorganismos puedan utilizarlos eficientemente.

Figura 1 Sistemas de digestores de mezcla completa de una etapa. Adaptado de Vandevivere et al. (2003).

Enzimólisis

La enzimólisis es un proceso por medio del cual, la biomasa es transformada en otros productos utilizando enzimas como catalizadores. En este proceso, se proporciona una ruta de reacción alterna con una menor energía de activación. Las enzimas celulíticas (celulasas y hemicelulasas) son las enzimas más importantes en la conversión de la biomasa lignocelulósica, al ser responsables de convertir la celulosa en glucosa y la hemicelulosa en xilosa respectivamente. Las enzimas celulíticas se producen a partir de organismos como bacterias y hongos. Las enzimas celulíticas se pueden dividir en endoglucanasas, exoglucanasas, y β-glucosidasas; todas tiene la capacidad de hidrolizar el enlace 1,4- β-glucosídicos entre las moléculas de D-glucosa (Keshk, 2016).

Fermentación

La fermentación es otra vía anaeróbica para descomponer los azúcares obtenidos de la biomasa. Los procesos de fermentación son realizados por células para extraer energía de un compuesto de partida, por ejemplo, glucosa o xilosa, entre otros. Los procesos de fermentación ocurren en ambientes libres de oxígeno (la ausencia total de oxígeno no es un requisito estricto para que ocurra la fermentación, pero el oxígeno no está involucrado en las reacciones químicas) (Godbey, 2014). Los procesos de fermentación poseen las siguientes características: producen energía, no consumen oxígeno, el proceso no modifica la relación NADH/NAD+ y la relación de hidrógeno a carbono no cambia entre el reactivo y el producto (Godbey, 2014). La fermentación es el proceso más utilizado para la producción de bioetanol.

Discusión

El plátano es cultivado en diferentes zonas agrícolas desde el nivel del mar hasta los 2.000 metros de altura y dentro de un rango de temperatura de 17°C a 35°C (Ministerio de Agricultura, 2005). La producción del plátano comienza aproximadamente a los 18 meses después de la siembra (Norton et al., 2017). En Colombia el plátano está principalmente orientado al mercado interno, pero también representa la segunda exportación después del banano. Entre enero y abril del año 2018 se exportaron 45.418 t de plátano fresco (DANE, 2020). El mercado nacional se abastece principalmente con los clones de plátano Dominico, Dominico-Hartón y Hartón, entre otros (Cayón et al., 2000; Ministerio de Agricultura, 2005). Entre las variedades de mayor interés económico en Colombia está el clon Dominico-Hartón (Musa AAB Simmonds), el cual es uno de los más cultivados para la alimentación humana (Belalcázar, 1992; Cayón et al., 2000).

La composición de los residuos de algunas musáceas es presentada en la Tabla 3. Se resalta de esta información el alto contenido de humedad y almidón que poseen estos residuos. El contenido excesivo de agua puede representar un inconveniente para su aprovechamiento debido a la dispersión de los compuestos de interés como carbohidratos, grasas, proteínas y minerales. En este sentido, es necesario extraer agua para concentrar los compuestos y generar un aprovechamiento eficiente.

Tabla 3 Composición de algunas variedades de musáceas.

| Composición | Tallo floral | Vainas foliares | Cáscara | Pulpa | Raquis |

|---|---|---|---|---|---|

| Humedad | 92,9a | 91,7a | 87,16c-86,0d | 73,5e-60,5f | 93,5a |

| Proteína total | 3,20a | 1,90a | 10,29d | 1,0e-0,9f | 2,00a |

| Grasa/Extractivos | 17,6a | 12,6a-8,1b | 5,02d | 0,5f | 17,6a |

| Celulosa | 15,70a | 37,30a-40,2b | 13,1d | 0,38e | 31,00a |

| Hemicelulosa | 5,90a | 12,60a-25b | 4,61d | 1,61e | 9,50a |

| Lignina | 10,70a | 13,30a-12,7b | 1,71d | 0,04e | 10,50a |

| Almidón | 26,30a | 8,40a | 29,0c-39,29d | 20,7e-84,0f | 1,40a |

| Otros carbohidratos | NR | NR | 37,64d | NR | NR |

| Ceniza: | 26,1a | 19,0a-14,6b | 12,7d | 0,9e | 26,8a |

| Sílice | 7,80a | 2,70a | NR | NR | 1,20a |

| Calcio | 0,60a | 5,50a | 0,12h | 0,724g | 0,60a |

| Fósforo | 0,70a | 0,90a | 0,15h | 0,60i | 1,70a |

| Potasio | 23,10a | 21,40a | 9,32i | 38,0g | 28,00a |

| Magnesio | 0,50 | 1,90a | 0,01h | 0,46g | 0,30a |

aDwarf Cavendish, bcd Musa acuminata, eCavendish valery, fDominico Hartón, ghi Musa paradisiaca. NR: no reporta.

Fuente: aOliveira et al. (2007), bCordeiro et al. (2004), cHernández et al. (2017), dAgama et al. (2015), eKayisu et al. (1981), fChávez et al. (2017), gEkpete et al. (2013), hOkareh et al. (2015), iOkorie et al. (2015).

De acuerdo con las características de los procesos de transformación mencionadas en este trabajo en las secciones anteriores, las tecnologías que más se ajustan al aprovechamiento de los residuos de la agroindustria del plátano son los procesos físicos y biológicos. La conversión física permite la transformación de los residuos de plátano por medio de operaciones mecánicas en productos que conservan las propiedades químicas del material original y sus compuestos. Por otra parte, la conversión biológica permite por medio de la acción de diferentes tipos de microorganismos y/o enzimas que estos compuestos sean transformados en otros con mayor valor biológico (glucosa y xilosa, entre otros).

La conversión física puede aplicarse al aprovechamiento del pseudotallo de plátano para la extracción de fibras (Cadena et al., 2017; Gañán et al., 2008) y para obtener alimentos para animales (producción de bloques nutricionales y ensilaje) (Díaz et al., 2013; Gómez, Sánchez, Teixeira, et al., 2020; Suárez et al., 2018). Por otra parte, la conversión biológica es una alternativa para obtener productos como jarabes de fructosa y glucosa (Gómez, Sánchez, & Correa, 2020; Hernández et al., 2008) y compuestos prebióticos como los derivados de la maltosa (Chockchaisawasdee & Poosaran, 2012; Gómez et al., 2021) y azúcares fermentables para la obtención de bioetanol (Souza et al., 2014) y biogás.

La conversión química puede ser apta para el tratamiento de los residuos de plátano si es utilizada como un método de pretratamiento. Los residuos de plátano poseen un bajo grado de cristalinidad de la celulosa (16%) (Daza et al., 2016); esto puede influir positivamente, debido a que con cantidades mínimas de ácido se puede hidrolizar la hemicelulosa y en menor proporción, la celulosa; generando en mínima cantidad, compuestos inhibidores (hidroximetilfurfural) (Kadam, 1996).

Por otra parte, la conversión termoquímica puede ser no muy adecuada para el aprovechamiento de los residuos de plátano debido a las altas temperaturas del proceso. En este sentido, la baja cristalinidad de la matriz del residuo puede ser un factor que acelere la oxidación por completo de la biomasa a dióxido de carbono y agua. Adicionalmente, los procesos termoquímicos requieren biomasa con bajo contenido de humedad (Demirbas, 2009) y los residuos de plátano poseen un alto contenido de agua.

Diferentes antecedentes investigativos de los residuos de las musáceas se muestran en la Tabla 4. Estos antecedentes permiten visualizar el potencial uso de los residuos en biorrefinerías (Gómez et al., 2019).

Tabla 4 Antecedentes investigativos sobre residuos de musáceas.

| Residuo utilizado | Producto | Observaciones | Referencia |

|---|---|---|---|

| Cáscara | Almidón | Extracción de almidón del 29% (5,7 g/150 g materia seca) | Hernández et al. (2017) |

| Pseudotallo | Fibras de refuerzo | La resistencia a la flexión del poliéster mejoró en un 28%. Índice de cristalinidad de las fibras del 61,3% | Cadena et al. (2017) |

| Cáscara | Pectina | Cantidad de pectina extraída del 14,6% del residuo | Happi et al. (2008) |

| Plátano | Proteína unicelular (Candida sp.) | Producción de proteína cruda del 8,5% | Adoki (2008) |

| Cáscara | Etanol | Producción de 0,289 L alcohol/kg materia seca. 357 mL CH4/g materia seca | Miezah et al. (2017) |

| Biogás | |||

| Cáscara | β-amilasa (A. níger) | Actividad enzimática p-amilasa de 33,2 | Adeniran et al. (2010) |

| Cáscara | Biogás | Producción de 208 a 303 mL CH4/g material seca | Awedem et al. (2017) |

| Cáscara | Carbón activado | Producción del 46,5% y con un poder calorífico de 19,8 MJ/kg | Ogunjobi and Lajide (2015) |

| Pseudotallo | Fibra de refuerzo | Fuerza específica de la fibra 0,47 N/tex, comparable con la de yute o cáñamo | Gañán et al. (2008) |

| Cáscara | Carbón activado | Absorción de iones de metales pesados en un 98,56% | Oluyemi et al. (2009) |

| Cáscara | Adsorbente | Capacidad de adsorción de 2,6-diclorofenol de 14,25 mg/g | Agarry et al. (2013) |

| Cáscara | Carbón activado | Capacidad de adsorción en el sistema binario de plomo (II) y azul de metileno de 300 mg/dm3 | Inam et al. (2016) |

| Pseudotallo | Etanol | Producción del 21,7% de alcohol (p/v) | Amadi et al. (2018) |

| Cáscara | Fructosiltransferasa | Máxima actividad enzimática de 27,77 U/g | Lateef et al. (2012) |

| Cáscara | Resina polifenólica | Retención de plomo, níquel y cromo de 79,01, 98,48% y 94,14% respectivamente | Cordero et al. (2015) |

| Pseudotallo | Acetato de celulosa | Producción de di-acetato del 39% y de tri-acetato del 38,7% | Israel et al. (2008) |

Fuente: Elaborado por los autores, Tex: Unidad de medida de la industria textil.

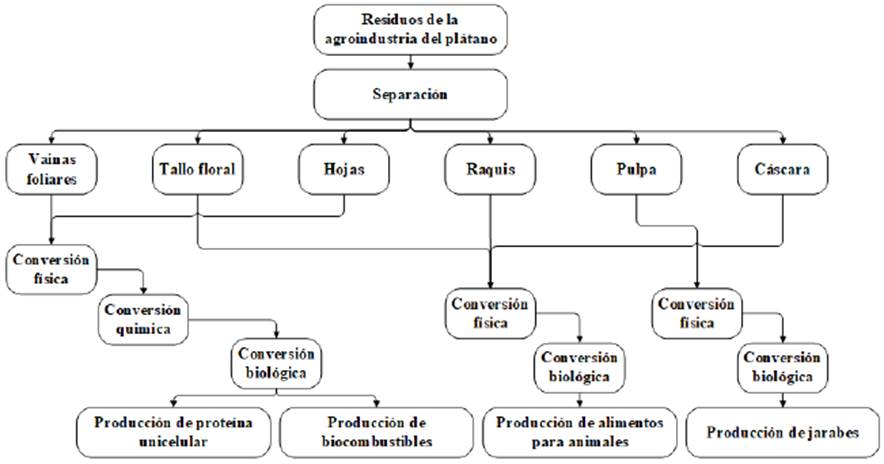

En este sentido, los procesos de conversión físicos y biológicos orientados al aprovechamiento de los residuos de la agroindustria del plátano deben ser evaluados desde el contexto de las biorrefinerías como proyectos sostenibles (El-Halwagi, 2012; Sikdar, 2003). Una propuesta de biorrefinería para el aprovechamiento de los residuos de la agroindustria del plátano se muestra en la Figura 3.

En la propuesta de la biorrefinería (Figura 3), se observa cómo los residuos son inicialmente separados (manual o mecánicamente) en grupos de acuerdo a las características composicionales de la biomasa. Los residuos que poseen una mayor cantidad de material lignocelulósico son enviados a procesos físicos de conversión donde su tamaño y/o cantidad de agua son reducidos. Seguido, los residuos son enviados a procesos de conversión biológica donde son tratados con enzimas o microorganismos para obtener productos como proteína unicelular, biocombustibles y alimentos para animales. De otro lado, los residuos que posean una mayor cantidad de almidón son reducidos de tamaño y enviados a procesos biológicos de conversión para la obtención de jarabes. Esta opción de biorrefinería (Figura 3) puede aprovechar de una mejor forma los residuos de la agroindustria del plátano debido a que los procesos que conforman el sistema pueden ser transversales, permitiendo optimizar las cantidades que ingresan a cada proceso y recuperar las corrientes residuales de unos procesos para ser aprovechados en otros.

Conclusiones

Existen diferentes procesos de transformación para la biomasa residual aplicables al aprovechamiento de los residuos de la agroindustria del plátano de acuerdo con su composición. Los residuos de la agroindustria del plátano representan un potencial para la producción de proteína unicelular, biocombustibles, alimentos para animales y jarabes. Es necesario llevar estos procesos al diseño conceptual para desarrollar y evaluar tecno-económica, ambiental y socialmente, estructuras integrales que se alineen con el desarrollo sostenible de los procesos.