Introducción

Ante los desafíos de la competitividad, las empresas no deben considerarse definitivamente instaladas en un mercado, ni en una tecnología determinada; por ello, resulta de vital importancia considerar sistemas de instalaciones y no plantas aisladas, aspecto válido no solo para las nuevas instalaciones, sino también para la reconstrucción y reconversión de las ya existentes.

La industria de la caña de azúcar brinda la biomasa cañera como un subproducto con elevadas potencialidades de diversificación hacia la producción de biocombustibles; de ahí que resulte importante el reordenamiento y la reconversión de esta industria para su inserción en el contexto de biorrefinería [3,4].

El bagazo es la principal biomasa para ser utilizada en este contexto de biorrefinería, y sus usos principales vienen dado por la generación de energía eléctrica y térmica, el consumo de vapor en la industria, y como materia prima para plantas de producción de tableros de fibras y de partículas, alimento animal, furfural y más reciente en la obtención de etanol de segunda generación [5].

El nuevo escenario económico industrial requiere de ideas innovadoras para la toma de decisiones, así como de la instrumentación de nuevos métodos y estrategias que permitan un enfoque integral de la agroindustria con eficiencia y elevada sostenibilidad tecnológica y ambiental. Ante esta impronta, resulta necesario disminuir los costos inversionistas e incrementar las disponibilidades de las instalaciones existentes, de manera que se puedan aprovechar las mismas, ya sea reanimándolas o reconvirtiéndolas hacia nuevas producciones.

En este sentido, se requiere que, ante cualquier modificación o reconversión en la industria primeramente, se deben realizar estudios previo inversionistas para la asimilación de nuevos productos y tecnologías con las propuestas tecnológicas y el análisis de su impacto, de manera que permitan viabilizar la adaptación, implementación y la toma de decisiones en plantas agroindustriales. Por otra parte, es importante comparar la tecnología instalada con las nuevas a incorporar; seleccionar compromisos de mercadocapacidad instalada- nueva capacidad, así como evaluar la prefactibilidad económica de la asimilación de la nueva tecnología.

En este entorno, la investigación tiene como objetivo realizar un estudio previo inversionista para la producción de furfural-etanol y tableros a partir de bagazo de caña de azúcar mediante la reconversión de una industria azucarera con instalaciones de plantas de derivados, de manera que permita aprovechar las capacidades y el equipamiento existente en las mismas para el desarrollo integrado y paulatino en el contexto de biorrefinería.

Materiales y métodos

Modificaciones en el fraccionamiento del bagazo

En la agroindustria de la caña de azúcar se obtienen grandes volúmenes de biomasa cañera, ricos en composiciones de celulosa, hemicelulosa, lignina, y otros componentes, lo cual le abre un espectro y potencial de desarrollo a la obtención de productos de alto valor agregado [3].

En los últimos años, se ha intensificado el contexto de biorrefinería, el cual se basa en la integración de los diferentes procesos de conversión de la biomasa hacia la producción de varios productos y energía generando mínimos impactos ambientales. [5-8], por este motivo la industria azucarera es una de las de mayores posibilidades de reconversión de sus instalaciones en este contexto. [9-11].

La hidrólisis ácida del bagazo, resulta ser una etapa inicial en el fraccionamiento de la biomasa en sus componentes principales; de ahí que es la primera etapa de obtención de furfural, y coincide con el primer pretratamiento en el proceso de obtención de etanol de segunda generación [12-15].

La integración de la hidrólisis ácida del bagazo usando dos etapas de pretratamiento hacia la formación de xilosa, furfural y glucosa, fue estudiada y demostrada por Singh [16]; otros métodos como explosión con vapor han sido estudiados por Piñeros-Castro [17], pero en cascarilla de arroz; así como Pires-Nogueira [18], en la sacarificación de bagazo de naranja con hidróxido de calcio usando coctel enzimático y acido diluido.

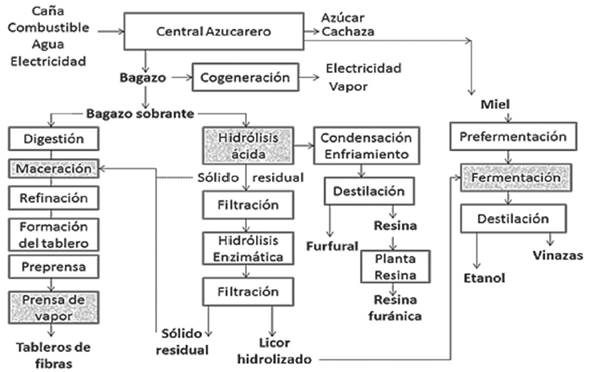

Mesa [1,19], realizó un estudio preliminar, en un reactor piloto, del fraccionamiento del bagazo hacia la formación de xilosa y furfural utilizando dos pretratamientos (ácido y básico) obteniendo resultados satisfactorios. Tomando en cuenta estos estudios previos, se motiva el interés en esta etapa hacia la obtención de diferentes productos como se muestra en la Figura 1, analizando diferentes condiciones experimentales, variables y parámetros operacionales.

Diferentes autores han estudiado esta etapa variando algunas condiciones experimentales; a continuación, en la Tabla 1, se resumen algunas de las mismas, las cuales servirán de punto de partida para las consideraciones a tener en cuenta.

Tabla 1 Resumen de resultados obtenidos en la hidrólisis ácida.

| Experimentos | Resultados obtenidos |

|---|---|

| 2 % de H2SO4, 122 0C, 24,1 min Aguilar,[21] | Xilosa: 21,6 gL-1, Gluc: 3,00 gL-1, Furfural:0,52 gL-1 |

| 1,25 % de H2SO4, 121 0C, 2 min Cheng,[22] | Xilosa: 17,1 gL-1, Gluc: 7,2 gL-1, Furfural:1,40 gL-1 |

| 3 % v/v de H2SO4, 1200C, 40 min, R S/L(1/4) Mesa, [19,20] | Xilosa: 49,74 gL-1, Gluc: 3,76 gL-1 Furfural:1,54 gL-1 |

| 1 % HAc 1ra etapa 2200C, R S/L(1/15), 160 min; 1 % H2SO4 2da etapa 220 0C, R S/L(1/15), 160 min Singh,[16] | Xilosa: 28 g/100 g Gluc: 61,3 g/100 g |

| 1 % H2SO4 175-185 0C, 25 min R S/L(1/1) Reactor Piloto. Mesa, [1] | Xilosa:11,68 g/100 g Furfural: 16,44 g/100 g |

Nota: R S/L: relación sólido/líquido; Gluc: glucosa.

Mesa [1,19,20], en los diferentes estudios del fraccionamiento del bagazo evaluó la hidrolisis enzimática para una carga enzimática de 30 UPFg-1 de sustrato pretratado y 10% masa de sólido/volumen de solución. Los resultados fueron favorables, con una etapa inicial, para una concentración de glucosa en el hidrolizado por la hidrólisis enzimática del sólido insoluble en agua de 13,68 gL-1 y rendimiento de glucosa de 16,48 (g de glucosa /100 g de bagazo inicial).

Por otra parte, se analizó la fermentación del licor hidrolizado para dos sustratos, (A: primera etapa: furfural, y B: primera etapa: xilosa), obteniendo concentraciones de etanol de 23,47 gL-1 y 21,22 gL-1, con rendimientos de fermentación en base al valor teórico de 81,75% y 79,35%, respectivamente.

Linde y colaboradores [23], analizaron de manera separada, las etapas de sacarificación y fermentación de paja de trigo, con previa explosión con vapor después de 120 horas, y condiciones experimentales de 5% de concentración de sólidos y 20 UPFg-1 de sustrato, obteniendo 15,5 gL-1 de etanol, demostrando un rendimiento de etanol mayor (82% teórico).

Las materias primas que mayor inciden en los costos de la tecnología de obtención de etanol a partir de bagazo, son las enzimas celulolíticas y el bagazo, representando de un 59,42% y 15,73% respectivamente con respecto al costo total de materias primas. Los costos de estas tecnologías se estiman en 0,63 USDL-1 en los siguientes 5-8 años, 0,37 USDL-1 en los 8-12 años y 0,25 USDL-1 en los 12-20 años. Los costos de producción de esta tecnología son una impronta a solucionar y disminuir, de ahí que una vía de desarrollo prospectivo es hacia la concepción de biorrefinerías. [24,25].

Precisamente, una forma de disminuir los costos inversionistas es la adaptación de esta tecnología en una industria de la caña de azúcar con una planta de etanol, con el objetivo de aprovechar los equipos instalados de fermentación y destilación. Las aplicaciones del furfural son diversas y de gran importancia en la industria química, en su uso como materia prima para la obtención de alcohol furfurílico, fungicida, nematicida, disolvente selectivo en el refinado de aceites lubricantes en la industria del petróleo, entre otros [5].

El precio del furfural oscila entre 800 y 2000 USDt-1, en dependencia de las variaciones en el mercado internacional provocada por la monopolización de su producción y del alcohol furfurilico.

Reconversión en una industria diversificada

Caso de estudio. Corresponde a un central azucarero diversificado, el cual tiene anexadas una planta de producción de etanol, una planta de furfural y una planta de tableros de fibras de bagazo, encontrándose las dos últimas sin funcionar desde hace unos años.

A continuación, en la Figura 2, se plantea para este caso de estudio, la propuesta de reconversión e integración de las producciones partiendo del fraccionamiento del bagazo hacia la obtención de varios productos y coproductos como son: el furfural, etanol, y tableros.

Las etapas marcadas en color más oscuro en la Figura 2, corresponden a las principales modificaciones en las plantas de derivados. La etapa de hidrólisis ácida del bagazo, centra el análisis de la integración con las otras plantas, con la obtención de furfural, el aprovechamiento del residual en la hidrólisis enzimática y con la incorporación de los sólidos residuales en la etapa de maceración para la obtención de tableros.

En el caso de la planta de tableros, se requiere adaptar la tecnología de prensado vía húmeda para la nueva capacidad de producción de tableros; para ello se realiza el cálculo de ingeniería inversa.

Estas modificaciones permitirán reducir el impacto ambiental en el proceso integrado, toda vez que favorecerá al aprovechamiento de los residuos lignocelulósicos de las otras plantas en esta producción.

La incorporación del licor hidrolizado en la planta de etanol, favorecerá a consumir menos miel y agua en la etapa de fermentación. Sin lugar a dudas, con la propuesta se logrará disminuir los costos inversionistas de la tecnología de obtención de etanol de bagazo, a partir de la utilización del equipamiento de las plantas instaladas.

Discusión

Estudios previo inversionistas por plantas separadas

Primeramente, se realiza el análisis económico de las plantas por separado, y posteriormente la evaluación económica de las plantas integradas.

En la Tabla 2, se observan los costos de las materias primas y precios de venta de los principales productos a considerar para los análisis económicos en el momento del estudio de caso en Cuba. Algunos de estos precios, en los actuales escenarios económicos, han tenido fluctuaciones, como es el caso del precio del azúcar, el cual ha disminuido en el mercado internacional, sin embargo, los estudios previo inversionistas permitirán conducir hacia donde enfocar los análisis para la asimilación e incorporación integrada de estas producciones en las instalaciones que lo permitan.

Tabla 2 Costos de materias primas y productos.

| Precios de los productos Valor | Precios de los productos Valor |

|---|---|

| Furfural (USDt-1) | 1200 |

| Tableros (USDm-3) | 300 |

| Etanol (USDhL-1) | 80 |

| Azúcar (USDt-1) | 500 |

| Electricidad (USDkWh-1) | 0.06 |

| Costo de las materias primas Valor | Valor |

| Caña (USDt-1) | 86 |

| Bagazo (USDt-1) | 7 |

| Miel (USDt-1) | 85 |

| Enzima (USDt-1) | 1000 |

Planta de furfural

Partiendo de los resultados obtenidos por Mesa [1], en la etapa de hidrolisis, se realizaron experimentos en un reactor piloto de 10 L, tomando como consideración diferentes tiempos de reacción y temperaturas de trabajo, tal y como se resumen en la Tabla 3, el experimento base y el experimento 1 tienen como objetivo la formación de glucosa y xilosa, obteniendo resultados relativamente similares de xilosa final; por otro lado el experimento 2 se evaluó hacia a la formación de xilosa y furfural, obteniendo un 2% de furfural en el recuperado [26]. Se puede observar como al aumentar la temperatura se obtienen menores por cientos de xilosa lo cual favorece la formación de furfural. Por tanto, al tener en cuenta las propuestas de modificaciones, se deben considerar condiciones experimentales que favorezcan la obtención de glucosa, xilosa y furfural.

Tabla 3 Resumen promedio de los resultados obtenidos para la xilosa.

| Condiciones | Experimento base | Experimento 1 | Experimento 2 |

|---|---|---|---|

| Tipo de reactor | Laboratorio | Piloto | Piloto |

| Temperatura (0C) | 120-130 | 120-130 | 175-185 |

| Tiempo (min) | 40 | 40 | 25 |

| % H2SO4 | 4 | 4 | 1 |

| Relación S/L | 4/1 | 4/1 | 1/1 |

| % real recuperado | 72,89 | 42,51 | 4,52 |

| Xilosa final (gL-1) | 6,75 | 7,63 | 12,55 |

En la Figura 3, se describen las condiciones seleccionadas para los estudios previo inversionistas en la producción de furfural y etanol de bagazo.

En cuanto al análisis técnico económico del impacto de la propuesta de reconversión, primeramente, se determinaron los balances de masa y energía en el proceso, así como un diagnóstico integral en toda la planta, para poder conocer el estado actual de los equipos y sus posibilidades de ser utilizados en el proceso integrado. Se pudo detectar el buen estado de conservación del equipamiento y la existencia de los equipos principales como son: los digestores, intercambiadores de calor y columnas de destilación de furfural, faltando solo aquellos accesorios necesarios como, conductores, tablillas, juntas, aislantes, correas, cadenas, sistemas de instrumentación y control, entre otros. A continuación en la Tabla 4, se resumen los costos estimados por área de trabajo; la capacidad de producción de trabajo es de 1 tonelada de furfural, para una alimentación de 40 toneladas de bagazo, equivalente a 144 td-1 de bagazo.

Tabla 4 Costos en la planta de furfural.

| Costo por área de trabajo | Costo total (USD) |

|---|---|

| Rompe Bulto y Alimentación de bagazo | 7552,16 |

| Digestores | 58608,48 |

| Destilación | 65195,72 |

| Laboratorio Químico | 11270,74 |

| Costo total de equipos | 142627,11 |

| Costo total de inversión | 460317,49 |

Al realizar un análisis de sensibilidad de los resultados previos inversionistas se pueden obtener indicadores dinámicos a considerar, los cuales dependen directamente de la disponibilidad de materia prima bagazo. De la Figura 4 se observa que: de los diferentes escenarios de producción evaluados, se obtienen resultados positivos a partir del punto 6, para una producción de 320 ta-1 de furfural, una TIR de 38 % y un PRD de 3,4 años. Por encima de este punto los valores dan tendencia a resultados prometedores, sin embargo, son negativos por debajo del punto 6, lo cual indica la sensibilidad de la producción en función de la disponibilidad de bagazo. Los resultados económicos indican las posibilidades de reanimación de la planta de furfural.

Al realizar un análisis de sensibilidad de los resultados previos inversionistas se pueden obtener indicadores dinámicos a considerar, los cuales dependen directamente de la disponibilidad de materia prima bagazo. De la Figura 4 se observa que: de los diferentes escenarios de producción evaluados, se obtienen resultados positivos a partir del punto 6, para una producción de 320 ta-1 de furfural, una TIR de 38 % y un PRD de 3,4 años. Por encima de este punto los valores dan tendencia a resultados prometedores, sin embargo, son negativos por debajo del punto 6, lo cual indica la sensibilidad de la producción en función de la disponibilidad de bagazo. Los resultados económicos indican las posibilidades de reanimación de la planta de furfural. En la Tabla 5, se muestran los costos por cada area en la planta de tableros.

Tabla 5 Costo de equipos por área de trabajo en la planta de tableros.

| Costo por área de trabajo | Costo total (USD) |

|---|---|

| Área de preparación de la materia prima | 14649,65 |

| Área de maceración, refinación y formación | 21991,27 |

| Área de corte y transportación del tablero | 1929,48 |

| Área de prensado y corte del tablero | 128678,35 |

| Costo total | 167248,75 |

Cálculo del ciclo de prensado.

Suponiendo:

Capacidad nueva:

Siendo la capacidad instalada de la planta de 7000 m3a-1, según los cálculos se obtendrían 4382,21 m3/a de tableros, que representa un 62% de la capacidad real. A continuación, en la Figura 5, se muestra el flujo tecnológico para la planta de tableros según la propuesta.

Con la determinación de los balances de masa se obtienen los flujos de agua en cada etapa del proceso, siendo la maquina formadora la que manipula mayores volúmenes de agua de entrada y salida, como se muestra en la Tabla 6. Este es un aspecto muy importante a considerar en este tipo de procesos tecnológicos, el manejo y uso del agua, por lo que se requiere establecer un control y reuso de la misma para lograr un mejor balance en el proceso. Como resultado del diagnóstico integral en la planta de tableros, se determinaron los resultados económicos previo inversionistas en función de la reconversión. Los valores se resumen en la Tabla 7, mostrando indicadores favorables de rentabilidad al considerar el precio de venta de los tableros de 360 USDm-3, lo cual indica que es posible la reanimación de la planta.

Tabla 6 alcance de agua en las etapas del proceso.

| Etapas/ Flujo de H2O | Entrada (m3d- 1) | Salida (m3d- 1) |

|---|---|---|

| Maceración | 194,3 | |

| Machín | 0,42 | |

| Formación | 1143,7 | 1352,8 |

| Prensa | 5,0 |

Tabla 7 Resumen del análisis económico.

| Indicadores | Costos |

|---|---|

| Costo total inversión (USDa-1) | 767082,78 |

| Costo total de producción (USDa-1) | 1350203,81 |

| Ganancia (USDa-1) | 227391,79 |

| VAN (USD) | 654 745,96 |

| TIR (%) | 26 |

| PRD (años) | 5 |

En ese sentido, Morales- Zamora [2], avanza en la obtención preliminar de tableros de fibras a partir de la utilización de mezclas de bagazo con residuales lignocelulósicos obtenidos en las etapas de pretratamiento del bagazo (hidrólisis ácida y enzimática). Los resultados son alentadores y favorecen a la utilización de mezclas de bagazo y sólido de la hidrólisis enzimática para la obtención de los tableros; y propone continuar con el estudio de mezclas con adición de aglutinante y/o resina de manera que favorezcan las propiedades mecánicas de los tableros.

Análisis de prefactibilidad económica de la adaptación de la tecnología en las plantas integradas

El análisis de prefactibilidad de las plantas integradas según la propuesta de reconversión toma en consideración las fluctuaciones en las materias primas, precios y fiabilidad de la instalación.

La evaluación de la fiabilidad de las plantas sin y con la propuesta de reconversión fue tratada por Morales [19], y se vio influenciada fundamentalmente por el estado técnico de los equipos, la probabilidad de fallos, lo cual incide en la disponibilidad y disminución de las capacidades de producción con respecto a las capacidades instaladas. Como resultado, se obtuvo que: la fiabilidad de las plantas de furfural y etanol se incrementa de un 77,9 % a un 83,76 % y de un 87,85 % a un 88,29 % respectivamente. La fiabilidad del sistema reconvertido e integrado, con la utilización de redundancias y almacenamientos intermedios se incrementa de un 79,87 % a un 89,15 %. El impacto de la propuesta de reconversión en la fiabilidad de las plantas implica costos de inversión en equipos de bombeo y almacenamientos intermedios [27].

Por otra parte, Morales-Zamora [28], obtiene resultados en la evaluación de las posibilidades de utilización del licor hidrolizado del bagazo en la formulación y fermentación de mezcla de sustratos azucarados hacia la obtención de etanol. La utilización del licor hidrolizado en la fermentación permitirá reducir el consumo de agua y miel, y la disminución de comprar miel en tiempo de no zafra, lo cual beneficiaria la economía del sistema. Consideraciones a tener en cuenta: Producción de furfural y tableros, 1 td-1 y 14,6 m3d-1, respectivamente; Electricidad producida y entregada, 8 MW y 1,5 MW, respectivamente; Cantidad de bagazo para hidrólisis: 144 td-1; Cantidad de bagazo para tableros de firas: 34 td-1; Zafra de 120 días y No Zafra180 días; Consumos de sulfato de aluminio, 15 Kgm-3, sulfato de cobre, 4 Kgm-3, parafina, 10 Kgm-3.

Los costos de inversión considerando la fiabilidad son de 4756852,69 USD (79 % de fiabilidad) y 6167766,05 USD (89 % de fiabilidad), respectivamente. La fiabilidad y la disponibilidad de la instalación representan criterios importantes a considerar en los análisis económicos por su influencia directa en la capacidad de producción de la planta. De ahí que considerarla en los estudios previo inversionistas de plantas que se requieren reanimar y reconvertir se hace más significativo.

La política económica del desarrollo agroindustrial tiene una tendencia al incremento del flujo de caña para la producción de azúcar, etanol y derivados; precisamente, teniendo en cuenta estos criterios se realiza un análisis económico con un diseño factorial 24, teniendo como variables sensibles: flujo de caña, flujo de etanol, precio del azúcar y la fiabilidad del sistema para la propuesta de reconversión.

A continuación, se definen los niveles y los resultados obtenidos para las variables respuestas económicas en las Tablas 8 y 9, respectivamente.

Tabla 8 Variables y niveles definidos para el análisis económico.

| Variables | Nivel inferior | Nivel superior |

|---|---|---|

| Etanol (hLd-1) | 500 (-1) | 600 (1) |

| Caña (td-1) | 5113,64 (-1) | 5681,82 (1) |

| Fiabilidad (%) | 0,79 (-1) | 0,89 (1) |

| Precio azúcar (Paz) USDt-1 | 500 (-1) | 510 (1) |

Tabla 9 Variables económicas e indicadores dinámicos para cada punto del diseño.

| No | Etanol | Caña | PAz | Fiabilidad | Ganancias (USD) | TIR (%) | PRD años |

|---|---|---|---|---|---|---|---|

| 1 | 1 | -1 | 1 | -1 | 1807251,30 | 54 | 2,2 |

| 2 | 1 | 1 | -1 | -1 | 305134,49 | 5 | 15 |

| 3 | 1 | 1 | 1 | 1 | 1334627,64 | 34 | 3,8 |

| 4 | -1 | 1 | -1 | 1 | - | - | 20 |

| 5 | -1 | 1 | 1 | -1 | 261437,62 | 3 | 15 |

| 6 | 1 | -1 | 1 | 1 | 2194242,24 | 56 | 2 |

| 7 | 1 | 1 | 1 | -1 | 1045759,49 | 31 | 4,2 |

| 8 | 1 | -1 | -1 | 1 | 1442123,49 | 37 | 3,4 |

| 9 | 1 | -1 | -1 | -1 | 1133348,17 | 34 | 3,8 |

| 10 | -1 | -1 | 1 | -1 | 1014291,95 | 30 | 4,3 |

| 11 | 1 | 1 | -1 | 1 | 500252,64 | 10 | 20 |

| 12 | -1 | 1 | -1 | -1 | - | - | 20 |

| 13 | -1 | -1 | 1 | 1 | 1309249,18 | 34 | 3,8 |

| 14 | -1 | -1 | -1 | 1 | 557130,43 | 12 | 15 |

| 15 | -1 | 1 | 1 | 1 | 451024,52 | 9 | 20 |

| 16 | -1 | -1 | -1 | -1 | 340388,83 | 7 | 20 |

De la Tabla 9 se puede apreciar que existe una influencia directa de las variables en los resultados económicos. Los indicadores son desfavorables para los puntos 4, 5, 11, 12, 14, 15, 16, los cuales coinciden en su mayoría con la menor producción de etanol, menor cantidad de caña y menor precio del azúcar.

Para los puntos 3 y 7, lo resultados son económicamente factibles al aumentar el precio del azúcar, con mayor caña y etanol, considerando la fiabilidad del sistema reconvertido. Por otro lado, los puntos 1, 6, 8 y 9, reportan indicadores favorables, cuando se considera la fiabilidad del sistema reconvertido, al variar el precio del azúcar, con menos caña y más etanol. Resultados positivos indican también los puntos 10 y 13, al considerar las mismas condiciones anteriores, pero con menos producción de etanol.

Se puede observar según la Figura 6 la influencia significativa de las variables estudiadas, siendo de mayores por cientos de significación la caña, el etanol, el precio del azúcar y la fiabilidad, en orden descendiente tal y como se presenta; no siendo significativo el efecto de las variables entre sí. El modelo de la Ganancia ajusta para un R2 del 99,22 % y un R2 ajustado del 97,68 %.

El valor óptimo resulta ser el punto 6, cuando se analiza más etanol, menos caña y mayor precio del azúcar y fiabilidad, para el mayor por ciento de TIR y menor PRD de 2 años.

Para poder considerar los estudios previos inversionistas de estas producciones en el escenario actual, se requieren considerar e implementar medidas para mejorar el aprovechamiento agroindustrial, como son:

Incrementar la siembra de caña en los centros de acopio y cooperativas agrícolas para fortalecer al desarrollo y aprovechamiento integral de la caña.

Lograr rendimientos agrícolas y aprovechar la paja de caña hacia el fraccionamiento de la misma en productos de alto valor agregado (glucosa, xilosa).

Mejorar la eficiencia tecnológica y energética en el proceso industrial.

Mantener el consumo requerido de bagazo para cogeneración.

Fortalecer el mantenimiento preventivo y sistemático de los equipos.

Conclusiones

Los estudios previo inversionistas permiten dirigir los análisis futuros para la asimilación y adaptación de la tecnología de obtención de etanol de bagazo en un sistema integrado. En este sentido, se obtiene que existen posibilidades de reanimación y reconversión de la planta de furfural y tableros con la incorporación de la tecnología de etanol de bagazo, una vez que los precios del azúcar y demás productos mantengan una estabilidad en el mercado nacional e internacional. La propuesta implica cambios y modificaciones tecnológicas que serán posible en la medida que se puedan aprovechar las capacidades y el equipamiento de las plantas, manteniendo la disponibilidad de la materia prima y la eficiencia energética y tecnológica del central azucarero.