Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Cuadernos de Administración

Print version ISSN 0120-3592

Cuad. Adm. vol.24 no.43 Bogotá July/Dec. 2011

* El presente trabajo representa un artículo de investigación científica y tecnológica, producto del proyecto de investigación denominado Mejoramiento de los sistemas de manufactura en plantas maquiladoras de confección. Este artículo es el resultado de la primera fase de este proyecto Aproximación al estado del arte y detección de prioridades competitivas para el sector de estudio; investigación iniciada en marzo de 2008, la cual finalizará en junio de 2012. Esta investigación es financiada por la Universidad Nacional de Colombia y desarrollado por el GTA en Innovación y Desarrollo Tecnológico (Categoría A). El artículo se recibió el 27-01-11 y se aprobó el 15-11-11.

** Doctor en Ciencias Técnicas, Universidad Central las Villas (UCLV), Santa Clara, Cuba, 2003; Máster en Ingeniería (UCLV), Santa Clara, Cuba, 1999. Ingeniero Industrial, Universidad de Ibagué, Colombia 1993. Afiliación institucional: Universidad Nacional de Colombia, Manizales. Dpto. Ingeniería Industrial. Profesor Asociado; GTA en Innovación y Desarrollo Tecnológico. Correo electrónico: wasarachec@unal.edu.co.

*** Doctor en Bioingeniería, Universidad Politécnica de Valencia, Valencia, España, 2004; Afiliación institucional: Universidad Nacional de Colombia, Manizales, Dpto. Ingeniería Industrial, Docente Asociado; GTA en Innovación y Desarrollo Tecnológico. Correo electrónico: odcastrillong@unal.edu.co.

**** Doctor en Ingeniería, Universidad Nacional de Colombia, Manizales, 2009; Ailiación Institucional: Universidad Nacional de Colombia, Manizales, Dpto. Ingeniería Industrial, Docente Asociado; GTA en Innovación y Desarrollo Tecnológico. Correo electrónico: jaiagiraldog@unal.edu.co.

RESUMEN

El mercado exige que las industrias definan prioridades y estrategias para satisfacer las necesidades de los clientes. En este artículo se construye y se aplica un procedimiento multicriterio para que la industria de confecciones defina prioridades desde la óptica de sus clientes, las grandes marcas de ropa norteamericanas; y se construye un indicador para determinar su posición en el mercado de maquila. Por último, presenta los resultados de un estudio piloto sobre 18 empresas Colombianas de confección.

Palabras clave: Estrategia de operaciones, prioridades competitivas, métodos de expertos, industria de la confección.

Clasificación JEL: L67.

ABSTRACT

The market demands that industry should define priorities and strategies to satisfy their customers' needs. This article constructs and applies a multi-criterion procedure for the maquila industry to define priorities from the standpoint of its customers, the major clothing brands in the US market: and it constructs an indicator to determine its position in the maquila market. Finally, it presents the results of a pilot study of 18 Colombian maquila businesses.

Keywords: Operations strategy, competitive priorities, experts' methods, maquila industry

JEL Classification: L67.

RESUMO

Omercado exige que as indústrias definam prioridades e estratégias para satisfazer as necessidades dos clientes. Neste artigo se constrói e se aplica um procedimento multicritério para que a indústria de confecções defina prioridades desde a ótica de seus clientes, as grandes marcas de roupa norteamericanas; e se constrói um indicador para determinar sua posição no mercado de montagem. Por último, apresenta os resultados de um estudo piloto sobre 18 empresas Colombianas de confecção.

Palavras chave: Estratégia de operações, prioridades competitivas, métodos de especialistas, indústria da confecção.

Classificação JEL: L67.

Introducción

En el marco de la competencia mundial, las compañías que logran mejores resultados son aquellas que han entendido la lógica global de los negocios, que se abastecen en cualquier lugar del mundo que ofrezca la mejor mezcla valor-costo, fabrican sus productos en países de bajo costo de mano de obra y venden en aquellos mercados donde obtengan el mejor precio de venta posible; es decir, son compañías que han aprendido a visualizar, en términos mundiales, a sus clientes, proveedores y competidores (Dornier et al., 1998; Nichols, 2010; Arafa y El-Maraghy, 2011).

De acuerdo con Porter (1980), para desarrollar ventajas competitivas, las empresas deben desarrollar una estrategia que puede seguir dos tipos de enfoques genéricos: diferenciación o liderazgo en costos. El primero se centra en generar mayores beneficios al cliente por la vía de ofrecer características únicas en los productos y servicios que otros competidores no son capaces de proveer. El segundo se orienta a lograr ventaja mediante la reducción de costos operativos por la vía del máximo aprovechamiento de los recursos, para lo cual la empresa debe desplegar todos sus esfuerzos en la reducción de costos de abastecimiento, manufactura y entrega, sin dedicar mayor importancia hacia las actividades de innovación (Jung et al., 2009).

El mecanismo a través del cual la estrategia empresarial se cristaliza es el denominado Plan Estratégico, el cual, según Serna (2007, p. 45), es un proceso "mediante el cual una organización define su negocio, la visión de largo plazo y las estrategias para alcanzarla, con base en el análisis de sus fortalezas. debilidades. oportunidades y amenazas. Supone la participación activa de los actores organizacionales. la obtención permanente de información sobre sus factores claves de éxito. su revisión. monitoria y ajustes periódicos para que se convierta en un estilo de gestión que haga de la organización un ente proactivo y anticipatorio".

El plan estratégico se convierte en el punto de partida para la construcción de las estrategias de las áreas funcionales de la organización. tales como mercadeo. recursos humanos. finanzas y manufactura. entre otras. En el marco de las contribuciones que ofrece el estado del arte en materia de estrategia competitiva. uno de los temas que ha generado gran interés entre investigadores de diversas latitudes es el de la estrategia de manufactura (Manufacturing Strategy). por su alta importancia en la generación de capacidades competitivas duraderas (Hayes y Pisano. 1994).

La estrategia de manufactura se define como "un plan a largo plazo para el subsistema de operaciones. en el que se recogen los objetivos a lograr y los cursos de acción. asi como la asignación de recursos a los diferentes productos y funciones. Todo ello debe perseguir el logro de los objetivos globales de la empresa en el marco de la estrategia corporativa. constituyéndolo. además. en un patrón consistente para las decisiones tácticas y operativas del subsistema" (Domínguez Machuca et al.. 1995. p. 72).

Según Leong et al. (1990). la estrategia de manufactura consta de dos componentes básicos: el proceso y el contenido. El proceso se refiere a la forma como se desarrolla la estrategia; es decir, el conjunto de etapas a través de las cuales se definen los objetivos, metas y mecanismos de evaluación y control para cumplir con el plan. El contenido define las prioridades competitivas y las decisiones estratégicas para lograr adecuado alineamiento y consistencia con el plan estratégico empresarial (Swamidass y Newell, 1987; Punt, 2004; Brown et al., 2007).

Nuestro objetivo principal consiste en abordar los aspectos relacionados con el contenido de la estrategia de manufactura. Para tal fin, se realiza una aproximación conceptual como base para detectar las principales contribuciones en diversos países y sectores de la industria. Seguidamente, se expone la construcción y aplicación de un procedimiento de corte multicriterio que permite definir un conjunto de prioridades competitivas para el sector de la confección orientado al negocio de maquila para atender las grandes marcas de ropa norteamericanas, (clientes); también se expone la construcción de un indicador que permite medir el nivel de acercamiento de tales empresas a las exigencias del mercado objetivo.

Finalmente, se exponen los resultados de un estudio desarrollado en 18 empresas Colombianas de la confección a las cuales se les aplicó el indicador de desempeño, a manera de prueba piloto, que permitió detectar, en el grupo de las mejor calificadas, un conjunto de buenas prácticas de gestión y decisiones estratégicas en manufactura, aplicables en las otras empresas del sector.

Prioridades y decisiones estratégicas competitivas en manufactura

Desde hace más de cuatro décadas, Wickham Skinner, profesor de la Universidad de Harvard, planteó que la estrategia de operaciones debe transformar la función de producción en una poderosa arma competitiva (Skinner,1969). En esta vía, uno de los elementos fundamentales se centra en la definición del conjunto de prioridades competitivas sobre las cuales el sistema productivo deberá concentrarse con el fin de lograr ventaja distintiva duradera (Cozzarin, 2006).

La detección de las prioridades competitivas parte de un análisis cuidadoso de las necesidades del mercado objetivo. Las prioridades competitivas o misiones de fabricación1 proporcionan la guía fundamental para que el sistema productivo desarrolle competencia distintiva (Krajewski y Ritzman, 2000; Li y Scullion, 2010).

En la década de los ochenta, Miller (1983) propuso un grupo de siete misiones de fabricación clásicas sobre las cuales se debe concentrar el sistema productivo en función de los objetivos estratégicos. Tales misiones o prioridades competitivas fueron: bajo costo, alta calidad, alto nivel de servicio, portafolio amplio de productos, actitud de servicio, innovación de productos y reacción al cambio.

Para los noventa y comienzos del presente siglo, los aportes que se dieron sobre el tema ya planteaban la necesidad de incorporar nuevas prioridades competitivas en el campo de la velocidad, a través de la competencia basada en el tiempo (time based competence), así como en el desarrollo de nuevas dimensiones de flexibilidad y servicio, según Kart y Zemke (1988), De Meyer et al., (1989), Leong et al. (1990), Cottle (1991), Nahmias (1997) y Olhager y West (2002).

Las publicaciones en torno al tema son prolíficas y sus énfasis pueden variar de empresa a empresa del mismo sector industrial, de sector a sector o de país a país en función de las presiones competitivas y del mercado objetivo. Sin embargo, los aportes de varios autores permiten determinar que existe cierto nivel de acuerdo en prioridades fundamentales: costo, calidad, entrega, flexibilidad, innovación y servicio (Noori y Radford, 1995; Noble, 1997; Burges et al., 1998; Cheng, 1999; Ahmad y Schroeder, 2002; Boyer y Lewis 2002; Askar y Mortagy, 2007).

Tales prioridades se sustentan a su vez, en un conjunto de dimensiones de competencia que deben ser medibles y que también pueden variar en función del sector industrial o el mercado objetivo (cuadro 1).

Acerca del tema de las prioridades competitivas se debate la manera de identificarlas, definir su importancia relativa y la manera de desarrollarlas. De acuerdo con Boyer y Lewis (2002), tres enfoques prevalecen en los diversos autores: el modelo de intercambio de capacidades (trade off), el modelo de acumulación de capacidades ("cono de arena") y el modelo integrador que mezcla los dos primeros.

Para Ibarra y Sarache (2008, p. 36), un trade off implica "conceder a una prioridad competitiva un tratamiento preferencial sobre las demás". En este modelo, Skinner (1974), plantea la necesidad de evitar que un sistema de producción deba desarrollar capacidades en más de una o dos prioridades, dado que, por ejemplo, el costo, la calidad y la flexibilidad, requieren políticas de producción y decisiones estratégicas que en algunos casos pueden ser radicalmente distintas.

En contraposición al modelo Trade off, el modelo de acumulación de capacidades considera que es posible desarrollar capacidades de manufactura para lograr altos desempeños de forma simultánea en múltiples prioridades (De Meyer et al., 1989; Corbett y Wassenhove, 1993). Ferdows y De Meyer (1990) establecieron, con base en un estudio realizado en 187 empresas manufactureras, que la acumulación de capacidades debe darse de manera secuencial, a partir de un proceso de mejora continua, asegurando primero el desempeño en calidad y luego, en su orden, la fiabilidad en las entregas, la reducción de costos y la flexibilidad.

Una revisión de literatura realizada por Kathuria (2005), plantea que el modelo Trade off ha sido discutido por diversos investigadores que creen en las ventajas del modelo de acumulación de capacidades. Dicho autor comparó los resultados de 25 publicaciones especializadas que abordaban uno u otro enfoque y encontró que aproximadamente en dos terceras partes de los estudios, se imponía el modelo de acumulación y solo en una tercera el modelo de intercambio de capacidades.

Así mismo, una revisión realizada por los autores de la presente contribución (ver cuadro 2), a diversos estudios realizados en varios países y sectores de la industria, permite detectar que en la mayor parte de los casos, la calidad se impone como la prioridad más importante y sirve como punto de partida para desarrollar capacidades graduales en otras prioridades. Es decir, la evidencia revela la tendencia mundial a desarrollar múltiples prioridades de forma simultánea, como resultado de la creciente presión competitiva que impone el comercio mundial, lo cual es coherente con los planteamientos que defiende el modelo de acumulación de capacidades.

Las decisiones estratégicas para la manufactura se dividen en dos grandes grupos: las estructurales y las infraestructurales. Las primeras se refieren fundamentalmente al diseño y puesta en marcha del sistema de operaciones y de la cadena de abastecimiento, es decir, decisiones relacionadas con la configuración productiva, la selección de la tecnología, la capacidad de producción, la localización de las instalaciones, la distribución en planta, los sistemas de abastecimiento, distribución y nivel de integración vertical (Ibarra y Sarache, 2007).

Las decisiones infraestructurales se orientan a los niveles táctico y operativo, que incluyen los sistemas y procedimientos que usa la empresa para gestionar adecuadamente las capacidades estructurales. Esto es, decisiones relacionadas con el esquema organizacional de la compañía, el diseño del producto, las necesidades de mano de obra y conocimiento, el nivel de calidad, los sistemas y procedimientos de planeación y control de la producción, entre otras (Boyer y Lewis, 2002).

En general, los expertos en estrategia de manufactura coinciden en recalcar dos aspectos fundamentales en su contenido: la necesidad de detectar las prioridades competitivas adecuadas y sus dimensiones de competencia, destacando aquellas en las cuales hay que realizar más énfasis en la manufactura, y, el segundo, la definición de un conjunto de decisiones estratégicas subordinadas y alineadas con las prioridades seleccionadas.

Prioridades competitivas para la industria maquiladora de la confección

Desde el punto de vista de la manufactura, la industria de la confección se caracteriza por la adopción de procesos de uso intensivo de mano de obra, uso de maquinaria liviana y configuraciones diversas, que pueden ir desde sistemas del tipo job shop y células de manufactura, hasta líneas de ensamble especializadas (Lin et al., 2002). Las empresas enfocadas a la maquila son aquellas cuyo enfoque de negocios consiste en vender su capacidad de producción a clientes corporativos, que controlan la imagen de una marca. Son empresas que, generalmente, se ven presionadas a desarrollar capacidades de manufactura que les permitan competir con bajos costos y a su vez, ofrecer valor agregado con entregas rápidas y alto nivel de flexibilidad (Sarache, 2001).

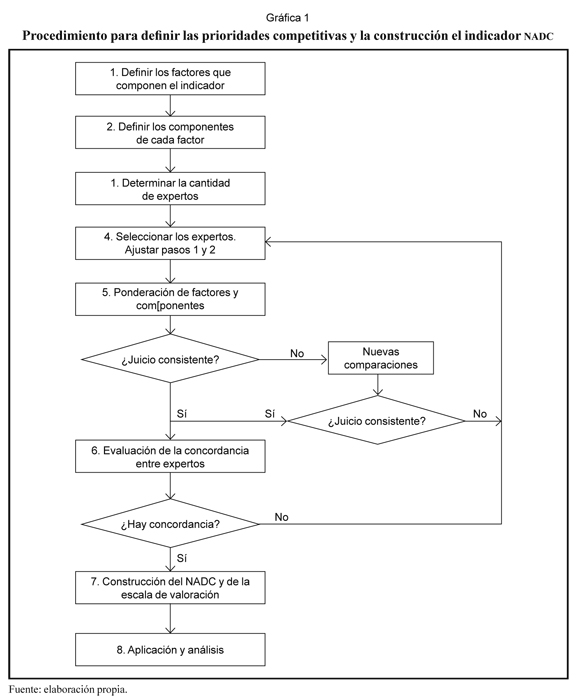

La gráfica 1 expone un procedimiento que permite, a partir de la aplicación de métodos de expertos, definir el conjunto de prioridades competitivas (factores) y sus dimensiones (componentes) que la empresa debe desarrollar. El procedimiento también permite la construcción de un indicador denominado nivel de acercamiento a los deseos del cliente (NADC), mediante el cual se puede determinar, en la escala del 1 al 5, el desempeño integral de una empresa confeccionista frente a las variables de desempeño o prioridades competitivas que los clientes definan2.

Pasos 1 al 4. Definición de factores y componentes: esta primera fase del procedimiento se basa en la aplicación de métodos de expertos. Se entiende por experto, "tanto al individuo en sí como a un grupo de personas u organizaciones capaces de ofrecer valoraciones conclusivas de un problema y hacer recomendaciones respecto a sus momentos fundamentales con un máximo de competencia" (Ramírez y Toledo, 2005, p. 4). De acuerdo con Lissabet (1998), los métodos de expertos se basan en garantizar la realización de cuestionamientos precisos (sin posibilidad de doble interpretación) y obtener respuestas susceptibles de ser cuantificadas y procesadas a través de métodos cualimétricos.

Para el presente caso, los expertos deben poseer un juicio informado suficiente que les permita emitir su concepto desde la óptica de las exigencias del mercado; es decir, los expertos deben actuar desde el punto de vista del cliente. En esta vía, los expertos seleccionados fueron los representantes directos de ventas de las empresas propietarias de las grandes marcas de ropa norteamericana (en adelante se llamarán clientes).

De acuerdo con Vera (2006) y Rodríguez (2007), para determinar el número de expertos existen métodos matemáticos que sugieren un número ideal de entre 7 y 15. Para el presente caso, el cálculo fue realizado siguiendo los aportes de Calvés y Calderón (1995), a partir de la expresión 1. En total participaron 11 representantes de ventas, cuyos nombres y marcas representadas son parte de la reserva del presente documento3.

Donde:

n: número de expertos.

i: nivel de precisión (± 10).

P: porcentaje de error que como promedio se tolera (0.03).

K: constante asociada al nivel de confianza (3.8416).

El cuadro 3 expone los resultados obtenidos en una primera sesión de trabajo con los clientes en tres rondas sucesivas. Los resultados demuestran una tendencia consistente con la mayoría de los aportes existentes en la literatura especializada y con la síntesis que expone el cuadro 1.

No obstante, el sector en estudio tiene las siguientes particularidades:

En relación con el conjunto de prioridades competitivas (factores), persisten el costo, la calidad, la velocidad y la flexibilidad tal y como sucede en el listado detectado en los estudios que se citan en el cuadro 2. Además, para el sector de la maquila de confección la asistencia técnica en el desarrollo de colecciones para sus clientes surge como una prioridad competitiva asociada al servicio. Es decir, según los clientes, las empresas de este sector deben desarrollar habilidades para apoyar el proceso de diseño y desarrollo de nuevas colecciones de sus clientes, específicamente en el desarrollo de prototipos.

En este punto, el cliente requiere de acompañamiento y asesoría en la selección de tejidos, otros materiales y alternativas de diseño compatibles con el costo de producción deseado tal y como se estila en las prácticas de ingeniería concurrente, mediante la cual, las áreas de diseño, manufactura, ingeniería, calidad, compras, finanzas, entre otras, participan de forma simultánea en el proceso de diseño.

Por otro lado, se perciben varias dimensiones relacionadas con el servicio que, aunque no se agrupan de manera expresa en dicha prioridad competitiva, forman parte de otras, tales como la calidad (fiabilidad en las entregas), velocidad (tiempo de respuesta a un cliente que pide información y tiempo de respuesta a la cotización) y flexibilidad (ante cambios imprevistos y en el tamaño de los pedidos). Lo anterior, sumado a la necesaria reducción en costos y desarrollo de las demás dimensiones en materia de calidad, entregas y flexibilidad, implica la necesidad de trabajar en el desarrollo de capacidades de manufactura simultáneas, en concordancia con los planteamientos del modelo "cono de arena".

Según los clientes, existe un factor altamente importante que tampoco se observa en el cuadro 3, asociado al cumplimiento de la responsabilidad social empresarial. Este factor, los expertos (clientes) lo presumen como condición necesaria para hacer negocios y obedece a los denominados códigos de conducta. Los códigos de conducta de los clientes prohíben a los proveedores de maquila emplear menores de edad, las prácticas indebidas de remuneración, la discriminación por raza, género y creencias religiosas, la violación de condiciones de salud y seguridad de los trabajadores y la emisión de agentes contaminantes, entre otros.

La complejidad descrita deja ver el reto que implica entrar a competir como proveedor de maquila de las grandes marcas de ropa. Dado que las empresas cliente generalmente son compañías transnacionales de alto reconocimiento internacional, es posible asociar dicha exigencia a su condición de compañías de clase mundial. Al respecto, Mylnek et al. (2005), plantean que este tipo de empresas se ven presionadas para proveer mercados cada día más sofisticados, desarrollar sistemas de manufactura global, reducir drásticamente los plazos de entrega y ajustarse a exigencias cada vez mayores en los atributos de calidad de los bienes y servicios que ofrecen.

Paso 5. Ponderación de factores y componentes: en esta parte del procedimiento, los clientes calificaron la importancia relativa entre los factores y entre los componentes de cada factor, utilizando un subprocedimiento combinado desarrollado por Marrero (2001), a partir de las propuestas de Romero (1993), Barba-Romero y Pomerol (1997), cuyos pasos se enuncian a continuación:

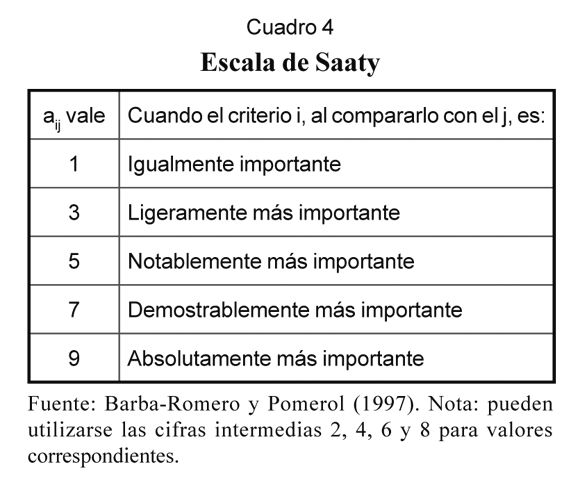

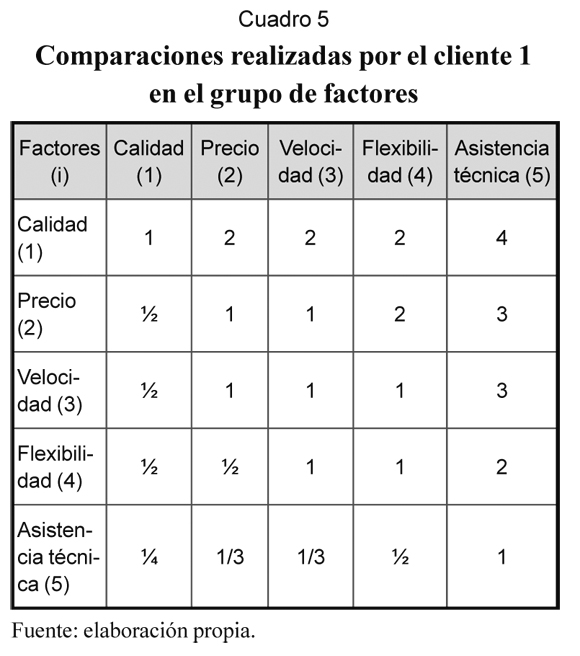

- Comparación binaria entre factores y entre componentes: se realizó una comparación por parejas, primero entre factores y luego entre componentes, utilizando la denominada escala de Saaty (ver cuadro 4), la cual permite establecer qué tan importante es un factor o componente frente a otro que se le compare, hasta completar una matriz de comparaciones.

En total se obtuvieron 44 matrices, de las cuales 11 corresponden a las evaluaciones dadas a los factores y 33 a los componentes. A manera de ejemplo, en el cuadro 5 se expone la comparación que el cliente 1 le asignó a los factores.

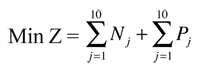

- Ponderación de factores y componentes: a partir de la matriz de comparaciones, se aplicó la técnica de programación por metas, con la cual se formuló y desarrolló un conjunto de ecuaciones simultáneas (modelo matemático), cuya solución permitió determinar los pesos o ponderaciones entre factores y entre componentes; es decir, el nivel de importancia de cada factor y de cada componente. El modelo matemático está conformado por n x n variables y (n(n-1)/2) + 1 restricciones. Donde n es el número de factores (prioridades competitivas que se comparan). En este caso, al ser 5 factores, se necesitan 25 variables y 11 restricciones. De esta manera, es posible encontrar un conjunto de valores W (no negativos) que satisfagan el conjunto de restricciones. Para el caso de la matriz que se expone en el cuadro 4, y a manera de ilustración, el modelo es el siguiente:

Función objetivo:

Sujeto a:

Donde:

Wi: ponderación del factor i (i = 1, 2, 3, 4, 5).

Nj: variable de desviación negativa asociada a la restricción j (j = 1, 2.... 10).

Pj: variable de desviación positiva asociada a la restricción j (j = 1, 2.... 10).

Con la ayuda del software de apoyo, las ponderaciones de los cinco factores, obtenidas a partir de los datos del cuadro 4, diligenciado por el cliente 1, son las siguientes:

W1= 0.3636; W2= 0.1818; W3= 0.1818; W4= 0.1818; W5= 0.0909

- Aplicación de la prueba de inconsistencia: este indicador permite medir la calidad de la valoración dada por el experto, en términos de la consistencia obtenida en sus propios juicios. De acuerdo con Barba-Romero y Pomerol (1997), para que la consistencia de las comparaciones binarias realizadas por el experto, sea aceptable, RI debe ser inferior al 10% (0,10). El cálculo de este indicador se realiza mediante la aplicación secuencial de las expresiones siguientes:

R: matriz resultante de multiplicar la matriz A con la matriz B.

A: matriz de comparaciones binarias dadas por el cliente.

W: matriz de ponderaciones obtenidas para cada criterio o factor.

dmax: autovector dominante.

n: número de criterios o factores.

CI: coeficiente de inconsistencia.

RI: razón de inconsistencia.

CIA: coeficiente de inconsistencia aleatorio (tabulado en Barba-Romero y Pomerol, 1997).

Los resultados obtenidos, para el ejemplo del cliente 1, son los siguientes: dmax= 5.2626; CI = 0.0066; RI= 0.0595. Dado que RI < 0.1, se concluye que las comparaciones binarias realizadas por el cliente 1 al conjunto de factores, posee una consistencia aceptable. Una síntesis de los resultados obtenidos en esta parte del procedimiento se expone en el cuadro 6.

Paso 6. Evaluación de la concordancia entre expertos: en este paso, se evaluó el ordenamiento dado por los expertos a partir de la denominada prueba de concordancia, que permite establecer el nivel de acuerdo entre los juicios emitidos por los expertos. Un indicador de concordancia aceptable entre los expertos debe arrojar valores entre 0.5 y 1. En todos los casos los resultados de la pruebas de concordancia fueron favorables; se encontró que no existía evidencia estadística significativa para afirmar que no había concordancia entre los expertos. El cálculo del coeficiente de concordancia se realizó a partir de la expresión 6.

Donde:

W: coeficiente de concordancia de Kendall.

M: número de clientes

C: número de criterios

Los resultados finales del proceso de ponderación de los factores (prioridades competitivas), se presentan en el cuadro 7.

Los resultados que se exponen en el cuadro 7 permiten ver la importancia de la calidad sobre las demás prioridades competitivas, lo cual es muy consistente con las tendencias que se observan en el cuadro 2 para otros sectores de la industria. Sin embargo, se observa que el precio (costo), la velocidad y la flexibilidad revisten un peso específico importante para los clientes. Internamente, al observar cada una de las dimensiones de competencia (criterios C1, C2...) en cada prioridad competitiva se denota claramente la importancia de la fiabilidad en las entregas, el plazo y la flexibilidad ante cambios imprevistos.

Con tales resultados se reafirma la apreciación inicial de la alta exigencia que imponen los clientes y por tanto, el gran esfuerzo que las empresas maquiladoras con intereses en el mercado de Estados Unidos deben desarrollar en sus capacidades de manufactura. Es decir, deben ser capaces de adoptar sistemas de producción que viabilicen la eficiencia y a la vez, permitan mantener alta flexibilidad ante los cambios repentinos de producto. De forma simultánea, deben responder con rapidez y cumplimiento con las fechas pactadas de entrega, toda vez que el mercado de la moda se ve gobernado por los cambios de estación. Esta última exigencia obliga a adoptar sistemas adecuados de programación y control de la producción y la capacidad.

Paso 7. Construcción del indicador NADC y de la escala de valoración: con base en los resultados del cuadro 6, se construyó una ecuación matemática multicriterio que permitiera medir el nivel de desempeño de una empresa de confecciones a las exigencias de los clientes.

Donde:

NADCm: nivel de acercamiento a los deseos del cliente que alcanza una empresa m.

Wj: peso del factor j (j = calidad, precio, velocidad, flexibilidad, asistencia técnica).

Wij: peso del componente i en el factor j.

Cij: calificación obtenida por la empresa en el componente i del factor j.

RSm: grado de cumplimiento de la responsabilidad social de la empresa m.

Para una mejor comprensión, la expresión 7 permite medir, a la luz de las exigencias de los clientes y de manera ponderada, dos grandes aspectos:

El factor responsabilidad social de la empresa (RSm) mide el grado de cumplimiento de la empresa confeccionista de los códigos de conducta exigidos por el cliente. Este factor puede tener una calificación entre cero y uno. De esta manera, según los clientes, si una empresa no cumple con los requisitos exigidos, su calificación en este factor será de cero y no califica para ser proveedor, sin importar su desempeño en los demás factores.

Los factores competitivos se refieren a las prioridades competitivas y sus componentes ponderados. Este componente de la ecuación permite valorar el grado de cumplimiento de la empresa en materia de precio, calidad, velocidad, flexibilidad y servicio. La calificación obtenida puede fluctuar entre uno y cinco, siendo cinco la calificación que puede obtener una empresa que opera en los límites de la denominada manufactura de categoría mundial. Para tales fines, se hace necesario diseñar las escalas de valoración y la guía para la autoevaluación de la empresa en los factores mencionados.

Paso 8. Aplicación del NADC . Resultados de una prueba piloto en un grupo de empresas Colombianas de la confección: como etapa final de la aplicación del procedimiento propuesto en la gráfica 1, y a manera de grupo de prueba, se aplicó el indicador a 18 empresas de la confección textil de Colombia en diferentes ciudades y de diferentes tamaños; los resultados se ilustran en el cuadro 8. En este caso, aunque se seleccionó una muestra por conveniencia que permitiera probar la aplicación del modelo, se decidió incluir empresas de diversos tamaños con el fin de poder hacer algunas observaciones y contrastaciones necesarias.

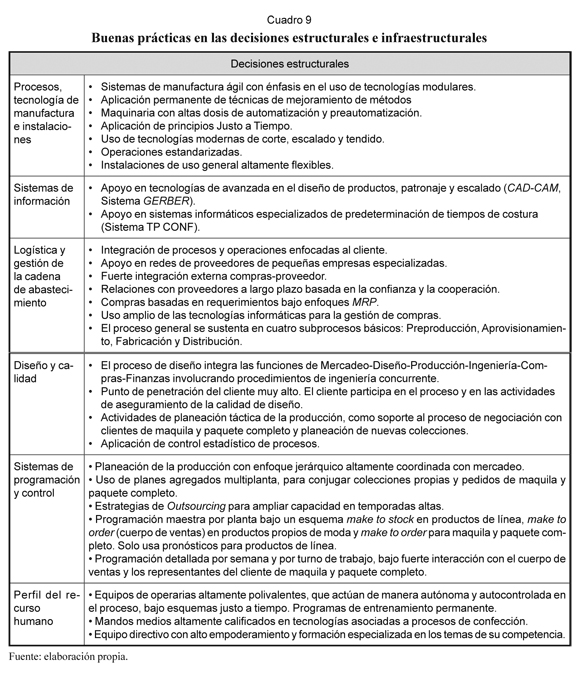

Decisiones estratégicas para el sector: un aporte a partir de la detección de las buenas prácticas de gestión

Como contribución adicional y a partir de los resultados del cuadro 8, se procedió al desarrollo de un estudio de benchmarking, con el fin de detectar las mejores prácticas de gestión y la orientación en torno a las decisiones estratégicas. Se seleccionaron tres empresas con base en los siguientes criterios:

- Fueron las empresas mejor calificadas en el NADCm, dentro de una muestra piloto seleccionada.

- Cuentan con amplio reconocimiento internacional en el mercado norteamericano de maquila y paquete completo.

- Ofrecieron buena disposición para permitir la evaluación de sus procesos y áreas funcionales claves.

Dichas empresas corresponden en el cuadro 9 a las empresas 1, 2 y 3 y su nombre real se omite como parte de la reserva de la investigación. Una descripción general de las tres empresas seleccionadas es la siguiente:

Empresa referente 1. Indicador NADC = 3.71; factor productivo = 4.12.

Empresa referente 2. Indicador NADC = 3.69; factor productivo = 4.10.

Empresa referente 3. Indicador NADC = 3.41; factor productivo = 4.24.

Para el desarrollo de este paso, en cada una de las empresas se aplicó el procedimiento siguiente:

- Formación del equipo de Benchmarking. El equipo se conformó a partir de un conjunto de funcionarios calificados en cada empresa, coordinados por los autores de la presente investigación.

- Identificación y evaluación de las actividades y procesos clave. Los aspectos sobre los cuales se centró el estudio fueron los siguientes: (1), conocer las generalidades de la empresa referente; (2), identificar el proceso logístico (PL) desde que el cliente genera un pedido (negociación) hasta que lo recibe y (3), conocer las funciones y subprocesos asociados al PL.

- Identificación de las decisiones estructurales e infraestructurales: se evaluaron la decisiones relacionadas con el proceso, la tecnología, las instalaciones y aquellas de soporte a la gestión.

La información obtenida se recopiló a través de entrevistas con funcionarios de las empresas, análisis de documentos, charlas y observación directa. Con base en el alcance y objetivo de la presente contribución, el cuadro 9 expone los resultados sintéticos de las principales prácticas comunes detectadas en las tres empresas analizadas.

Conclusiones

Las crecientes exigencias de competitividad que el mercado contemporáneo impone a las empresas plantean la búsqueda permanente de la excelencia en la función de operaciones. Se destaca el papel que las prioridades competitivas cumplen en dos vías fundamentales; por un lado, representan las variables o factores de desempeño que el sistema de producción debe proveer a sus clientes y, por otro, se convierten en un insumo fundamental para orientar la estrategia y mejoramiento del sistema de manufactura que permita lograr un impacto adecuado en los objetivos estratégicos de la organización.

En el mercado estudiado se encuentra que los clientes corporativos norteamericanos del mercado de maquila son altamente exigentes; para ellos la calidad y el precio se mantienen en primer lugar; sin embargo la velocidad, la flexibilidad y la asistencia técnica, son también factores que deben ser considerados por parte de las empresas de confección. Dentro de los factores robustos, los componentes fiabilidad, plazo de entrega y flexibilidad ante cambios imprevistos revisten también una alta importancia para los clientes.

La situación anterior obliga a las empresas de confección con intención de ingresar al mercado de maquila proveedor de las grandes marcas norteamericanas a desarrollar una estrategia competitiva combinada (costo y diferenciación), que les permita conjugar una alta eficiencia del sistema productivo con la consolidación de capacidades orientadas a obtener mejor fiabilidad en las entregas, menores tiempos de respuesta, alta flexibilidad ante los cambios de pedidos y mejores desempeños en otras variables de servicio, lo cual requiere la adopción de sistemas de manufactura híbridos.

Los resultados denotan el nivel de exigencia del mercado objetivo en materia de gestión del sistema de producción, toda vez que lograr resultados en más de una prioridad competitiva desborda las capacidades que generan el desarrollo de una estrategia de manufactura centrada en configuraciones clásicas de producción tales como los sistemas por proceso (Job shop) y los sistemas en línea. En este caso, ante la necesidad de lograr desempeños que equilibren el resultado entre bajos costos y un buen nivel de flexibilidad, calidad y plazo de entrega (valor agregado del servicio), de acuerdo con los planteamientos de Miltenburg (2005), se ajusta mejor una estrategia orientada al desarrollo de configuraciones híbridas en ambientes de manufactura justo a tiempo, cosa que se ratifica ampliamente en las tres empresas referentes analizadas.

En relación con el indicador NADCm, un análisis detallado de las tres empresas con mayor desempeño, en relación con su estrategia de manufactura, permitió determinar que las buenas prácticas que principalmente adoptan son las siguientes: gestión logística integrada, sistemas de gestión de la producción avanzados, configuración productiva en células de manufactura (módulos de costura), control estadístico de procesos, desarrollo de equipos de trabajo autónomos, aplicación de técnicas de ingeniería concurrente para soportar el desarrollo de nuevos productos y recurso humano de alto nivel profesional. Se destacan los grandes esfuerzos en materia de mejoramiento e innovación en los procesos productivos y la aplicación permanente de las herramientas asociadas a la ingeniería del factor humano.

En contraste, en las pyme se observó un bajo desempeño en casi todas las variables y componentes, que reflejan serias falencias estructurales e infraestructurales en el sistema de producción. Específicamente, estas empresas se caracterizan por sistemas de costura rígidos, altos inventarios en proceso, largos ciclos de aprovisionamiento y fabricación, deficientes sistemas de calidad, deficientes sistemas de programación y control de la producción, inexistencia de actividades de ingeniería, desintegración con otras áreas funcionales y deficientes sistemas de información, entre otros. Tales características explican, en buena parte, los pobres resultados alcanzados en el desempeño de este grupo de empresas en las cinco prioridades competitivas evaluadas.

En consecuencia, las empresas de confección que intenten integrar sus operaciones a redes mundiales de abastecimiento en negocios de maquila y paquete completo con grandes marcas norteamericanas requieren innovar su estrategia. Requieren una estrategia de manufactura que se oriente hacia la adopción de adecuados sistemas de gestión y control de la producción, desarrollo de capacidades en ingeniería del factor humano, incorporación de tecnologías de información y comunicación, adopción de sistemas de aseguramiento de la calidad, adopción de configuraciones productivas híbridas y una política adecuada en materia de gestión humana.

Notas al pie de página

1Algunos autores utilizan indistintamente los conceptos de misiones de fabricación y prioridades competitivas.

2Dicho procedimiento se presenta como una versión mejorada del propuesto por Sarache et al. (2007) aplicado a la industria metalmecánica, al incluir un sub-procedimiento más refinado para la jerarquización de prioridades competitivas.

3Uno de los aportes fundamentales del procedimiento es que a diferencia de la mayor parte de los estudios existentes citados en el cuadro 2, que definen las prioridades competitivas con base en percepciones por parte de los ejecutivos de la empresa, en este caso se parte de las exigencias del cliente (propietaria de la marca) a través de sus representantes de ventas.

Lista de referencias

1. Ahmad, S.; and Schroeder, R. G. (2002). Dimensions of competitive priorities: Are they clear, communicated and consistent? The Journal of Applied Business Research, 18 (1), 77-86. [ Links ]

2. Arafa, A.; and ElMaraghy, W. (2011). Manufacturing strategy and enterprise dynamic capability. CIRP Annals Manufacturing Technology. Article in press. [ Links ]

3. Askar, M.; and Mortagy, A. K. (2007). Assessing the relative importance of competitive priorities in Egyptian Companies. Advanced Management Journal, 72 (3), 35-46. [ Links ]

4. Barba-Romero, S. y Pomerol, J. C. (1997). Decisiones multicriterio. Fundamentos teóricos y utilización práctica. Madrid: Universidad de Alcalá. [ Links ]

5. Boyer, K. K.; and Lewis, M. W. (2002). Competitive priorities: investigating the need for trade-offs in operations strategy. Journal of Production and Operations Management, 11 (1), 1-13. [ Links ]

6. Brown, S.; Squire, B.; and Blackmon, K. (2007). The contribution of manufacturing strategy involvement and alignment to world-class manufacturing performance. International Journal of Operations & Production Management, 27 (3), 282-302. [ Links ]

7. Buehlmann, U.; Bumgardner, M.; Lihra, T.; and Frye, M. (2006). Attitudes of U.S. retailers toward China, Canada, and the United States as manufacturing sources for furniture: An assessment of competitive priorities. Journal of Global Marketing, 20(1), 61-73. [ Links ]

8. Burgess, T. F. ; Gules, H. K.; Gupta, J. N.; and Tekin, M. (1998). Benchmarking for quality. Management & Technology, 5 (4), 304-316. [ Links ]

9. Cálves, S. y Calderón, L. (1995). Técnicas de trabajo creativo en grupos. Mimeo. Santa Clara: Universidad Central Marta Abreu de Las Villas. [ Links ]

10. Castrillón, O. D.; Giraldo, J. A. y Sarache, W. A. (2009). Técnicas de programación de la producción. Aplicación en ambientes job shop. Bogotá: Editorial Universidad Nacional de Colombia. [ Links ]

11. Cheng, W. H. (1999). The manufacturing strategy and competitive priority of SMEs in Taiwan: A case survey. Asia Pacific Journal of Management, 16, 331-349. [ Links ]

12. Christopher, M. (1994). Logística y aprovisionamiento: cómo reducir costes, stocks y mejorar los servicios. Barcelona: Folio S. A. [ Links ]

13. Corbett, C.; and Wassenhove, L. (1993). Trade-Offs? What Trade-Offs? Competence and Competitiveness in Manufacturing Strategy. California Management Review, Summer, 107-122. [ Links ]

14. Cottle, D. (1991). El servicio centrado en el cliente. Cómo lograr que regresen y sigan utilizando sus servicios. Barcelona: Ediciones Díaz de Santos. [ Links ]

15. Cozzarin, B. P. (2006). Are world-first innovations conditional on economic performance. Technovation, 26 (9), 1017-1028. [ Links ]

16. Dangayach. G. S.; and Deshmukh. S. G. (2001). Manufacturing strategy literature review and some issued. International Journal of Operations & Production Management, 2 (7), 884-932. [ Links ]

17. De Meyer, A.; Nakane, J.; and Miller, J. G. (1989). Flexibility: The next competitive battle. Strategic Management Journal, 2, 135-144. [ Links ]

18. Domínguez, J. A.; Álvarez, M. J.; Domínguez, M. A., García, S. y Ruiz, A. (1995). Dirección de operaciones. Aspectos estratégicos en la producción y los servicios. Madrid: McGraw-Hill. [ Links ]

19. Dornier, P.; Ernst, R.; Fender, M.; and Kouvelis, P. (1998). Global operations and logistics. New York: John Wiley and Sons. [ Links ]

20. Ferdows, K.; and De Meyer, A. (1990). Lasting improvements in manufacturing performance: In search of a new theory. Journal of Operations Management, 9 (2), 168-184. [ Links ]

21. Giro Mori, R.; Nabil Ghobril, A.; e Cavalheiro Marcondes, R. (2009). Alinhamento das prioridades competitivas entre compradores e vendedores de máquinas e equipamentos. Revista de Administração Mackenzie, 10 (4), 156-182. [ Links ]

22. Hayes, R. H.; and Pisano, G. P. (1994). Beyond world class: The new manufacturing strategy. Harvard Business Review, 72, 77-84. [ Links ]

23. Hill, W. L. y Garelli, R. J. (2009). Administración estratégica, 8a ed. México: McGraw-Hill. [ Links ]

24. Ibarra, S. y Sarache, W. A. (2008). Dirección de la Producción: su papel estratégico en la competitividad empresarial. En F. Becerra (Ed.), Gestión de la Producción. Bogotá: Editorial Universidad Nacional de Colombia. [ Links ]

25. Jung, J. Y.; Wang, Y. J.; and Wu, S. (2009). Competitive strategy, TQM practice, and continuous improvement of international project management. A contingency study. International Journal of Quality & Reliability Management, 26 (29), 164-183. [ Links ]

26. Kart, A. y Zemke, R. (1988). Gerencia del servicio. Bogotá: Ediciones Legis. [ Links ]

27. Kathuria, R. (2005). Competitive priorities as tradeoffs or mutually supportive: Can we call the question yet? Academy of Management Annual Meeting Proceedings, pC1-C6, 6p. [ Links ]

28. Kathuria, R.; Porth, S.; Kathuria, N.; and Kohli, T. (2010). Competitive priorities and strategic consensus in emerging economies: evidence from India. International Journal of Operations & Production Management, 30 (8), 879-896. [ Links ]

29. Krajewski, L. y Ritzman, L. (2000). Administración de operaciones. Estrategia y análisis, 5a ed., México D.F.: Prentice Hall. [ Links ]

30. Leong, G. K.; Snyder, D. L.; and Ward, P. T. (1990). An exploratory study of the manufacturing strategy. International Journal of Management Science, 18 (2), 109-122. [ Links ]

31. Li, S.; and Scullion, H. (2010). Developing the local competence of expatriate managers for emerging markets: A knowledge-based approach. Journal of World Business, 45 (2), 190-196. [ Links ]

32. Lin, S. H.; Moore, M. A.; Kincade, D. H.; and Avery, C. (2002). Dimensions of apparel manufacturing strategy and production management. International Journal of Clothing Science and Technology, 14 (1), 46-60. [ Links ]

33. Lissabet, J. L. (1998). La utilización del método de evaluación de expertos en la valoración de los resultados de las investigaciones educativas. Extraído el 25 de junio de 2010 de http://www.ilustrados.com. [ Links ]

34. Marrero, F. (2001). Procedimientos para la toma de decisiones logísticas con enfoque multicriterio en la cadena de corte, alza y transporte de la caña de azúcar. Aplicaciones en el CAI de la provincia de Villa Clara. Tesis doctoral. Santa Clara: Universidad Central Marta Abreu de Las Villas. [ Links ]

35. Miller, S. (1983). Make your plant manager's job manageable. Harvard Business Review, 1 (1), 69-74. [ Links ]

36. Miltenburg, J. (2005). Manufacturing strategy. Portland: Productivity Press. [ Links ]

37. Mylnek, P.; Vonderembse, M.; Rao, S.; and Bhatt, B. (2005). World class manufacturing blueprint for success. Journal of Business and Management, 11, 7-24. [ Links ]

38. Nahmias, S. (1997). Production and operations analysis, 3rd ed. Chicago: Irwin. [ Links ]

39. Nichols, L. (2010). Increasing competitiveness via continuous improvement. Metal Finishing, 108 (1), 15-17. [ Links ]

40. Noble, M. A. (1997). Manufacturing competitive priorities and productivity: an empirical study. International Journal of Operations & Production Management, 17 (1), 85-99. [ Links ]

41. Noori, H.; and Radford, R. (1995). Production and operations management. Boston: McGraw-Hill. [ Links ]

42. Olhager, J.; and West, B. M. (2002). The house of flexibility. Using the QFD approach to deploy manufacturing flexibility. International Journal of Operations & Production Management, 22 (4), 50-79. [ Links ]

43. Porter, M. E. (1980). Competitive strategy: Techniques for analyzing industries and competitors. New York: The Free Press. [ Links ]

44. Punt, K. F. (2004). A conceptual synergy model of strategy formulation for manufacturing. International Journal of Operations & Production Management, 24 (9), 903-928. [ Links ]

45. Ramírez, A. y Toledo, A. (2005). Algunas consideraciones acerca del método de evaluación utilizando el criterio de expertos. Extraído el 2 de diciembre de 2010 de http://www.ilustrados.com/publicaciones/EEkZylEFEVDEhxqKXi.php. [ Links ]

46. Rodríguez, L. A. (2007). Evaluación de la calidad para la gestión de la ciencia y la técnica del potencial humano del sector empresarial, como fundamento para el diseño de la estrategia pedagógica de su capacitación. Extraído el 15 de enero de 2011 de http://hera.ugr.es/tesisugr/17493183.pdf. [ Links ]

47. Romero, C. (1993). Teoría de la decisión multicriterio: conceptos, técnicas y aplicaciones. Madrid: Alianza Editorial. [ Links ]

48. Sarache, W. A. (2001). La función de producción en la pequeña y mediana empresa de confecciones del Tolima. Congreso de Ingeniería de la Producción. Working paper. Medellín: Universidad EAFIT. [ Links ]

49. Sarache, W. A.; Cárdenas, D. M., y Giraldo, J. A. (2007). La estrategia de manufactura. Aplicaciones en la industria metalmecánica. Cuadernos de Administración, 20 (33), 103-123. [ Links ]

50. Sarache, W. A.; Cárdenas, D. M.; Giraldo, J. A. y Parra, J. H. (2007). Procedimiento para evaluar La estrategia de manufactura: aplicaciones en la industria metalmecánica. Cuadernos de Administración, 20 (33), 103-123. [ Links ]

51. Serna, H. (2007). Gerencia estratégica. Teoría-metodología, alineamiento, implementación y mapas estratégicos índices de gestión, 9 ed. Bogotá: 3R Editores. [ Links ]

52. Skinner, W. (1969). Manufacturing - missing link in corporate strategy. Harvard Business Review, 1, 136-145. [ Links ]

53. Skinner, W. (1974). The focused factory. Harvard Business Review, 1, 113-121. [ Links ]

54. Swamidass, P. M., and Newell, W. T. (1987). Manufacturing strategy, environmental uncertainty and performance. A path analytic model. Management Science, 33 (4), 509-524. [ Links ]

55. Vera, Y. (2006). La participación en los delitos de sujeto especial. III Encuentro Internacional Justicia y Derecho. Extraído el 22 de abril de 2010 de http://www.tsp.cu/Archivos/Ponencias_JyD.html. [ Links ]

56. Zhao, X.; Yan Yeung, J.; and Zhou, Q. (2002). Competitive priorities of enterprises in mainland China. Total Quality Management, 13 (3), 285-300. [ Links ]