Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería

Print version ISSN 0121-750X

ing. vol.21 no.3 Bogotá Sept./Dec. 2016

https://doi.org/10.14483/udistrital.jour.reving.2016.3.a03

DOI: http://dx.doi.org/10.14483/udistrital.jour.reving.2016.3.a03

Rediseño y Automatización de un Molde Para la Fabricación de Vitrinas Refrigeradas Usando Inyección de Espuma de Poliuretano

Redesign and Automation of a Mold for Manufacturing of Refrigerated Display Cases Using Polyurethane Foam Injection

Eugenio Yime Rodríguez

Universidad Tecnológica de Bolívar. Cartagena, Colombia. eyime@unitecnologica.edu.co

Jheifer Páez

Universidad Tecnológica de Bolívar. Cartagena,Colombia. jheiferpaez@gmail.com

Recibido: 08-02-2016. Modificado: 28-04-2016. Aceptado: 02-08-2016

Resumen

Contexto:Con el objetivo de mantener la competitividad a lo largo de tiempo, una empresa debe someter continuamente sus procesos a mejoras y actualizaciones. En este caso se proponen mejoras con relación a la seguridad en el trabajo y la disminución en los tiempos que ocurren durante la operación de un molde para la fabricación de neveras.

Método:Se analizan las condiciones de operación del molde y se establecen los factores que afectan el tiempo de proceso y la seguridad del personal operativo. Las debilidades encontradas están relacionadas con el diseño intrínseco del molde, lo cual plantea la necesidad de realizar un rediseño estructural del mismo que además incluya la automatización del mismo.

Resultados:Se presenta una nueva forma de operar el molde el cual reduce el riesgo de accidentes laborales al no tener cargas pesadas sobre la cabeza de los operadores. Otro aporte del rediseño es el aumento en la rigidez del sistema el cual contribuye a disminuir los defectos de fabricación. Por último, se tiene un diseño de automatización que favorece la disminución de los tiempos de fabricación.

Conclusiones:Se obtienen mejoras significativas en la operación del molde, como son la reducción de los riesgos laborales y la disminución de los tiempos de fabricación de las neveras. Dichas mejoras se traducen en beneficios para la empresa, por medio de la reducción de costos e incremento de la producción. Ambos beneficios ayudan a fortalecer la competitividad de la compañía.

Palabras clave:Automatización de moldes de inyección, espuma de poliuretano, inyección de espuma de poliuretano, molde de poliuretano.

Agradecimientos:Los autores quieren agradecer al Departamento Administrativo de Ciencia, Tecnología e Innovación ,COLCIENCIAS, gracias al cual fue posible esta labor investigativa, al fomentar la investigación aplicada durante la convocatoria 548 de 2012, mediante el cual fue beneficiado el diseño descrito.

Abstract

Context:To stay competitive over time, a company must continually submit their processes to improvements and updates. Herein are proposed some improvements with regard to safety at work and the reduction of time that occurs during the operation of a mold for manufacturing refrigerators.

Method:Some operating conditions of the mold are analyzed and then some factors affecting the processing time and the safety of operating personnel are established. The weaknesses found are related to the intrinsic design of the mold, which raises the need for a structural redesign that also includes automation.

Results:It is presented a new design and way to operate the mold which reduces the risk of accidents at having no heavy loads over operator heads. Another contribution of the redesign is the increase in the system rigidity which helps to reduce manufacturing defects. Finally, it is show a automation design which helps to reduce manufacturing times.

Conclusions:Significant improvements were obtained in the operation of the mold, such as the reduction of occupational hazards and reduced manufacturing time of refrigerators. These improvements translate into benefits for the company, by reducing costs and increasing production. Both benefits help strengthen the competitiveness of the company.

Keywords: Automation of injection mold, injection of polyurethane foam, polyurethane foam, polyurethane mold.

Acknowledgements:The authors wish to thank to Departamento Administrativo de Ciencia y Tecnología e innovación COLCIENCIAS, which made this investigation possible at promoting applied research during call 548-2012, where the design here in described was granted.

1. Introducción

Los poliuretanos son polímeros que contienen enlaces uretano y que se producen mediante la reacción de diisocianatos con polioles. La reacción básica entre un diisocianato y un poliol produce un polímero de poliuretano con la liberación de calor; la formación de espuma se produce cuando se añade una pequeña cantidad de agente de soplado y agua durante la polimerización; el agua reacciona con grupos isocianato produciendo ácido carbámico, que pierden espontáneamente CO2, generando así las burbujas de espuma [1]. Las reacciones básicas de la química del poliuretano se describen con mas detalle en [2].

La espuma de poliuretano tiene su principal uso en las aplicaciones de aislamiento térmico [2], [3], donde incluso se usan aditivos como los materiales de cambio de fase que actúan como amortiguadores para los cambios bruscos de temperatura [4]. Pero también tiene otras propiedades deseables como son el aislamiento acústico, la rigidez mecánica o su propiedad reológica, la cual le permite comportarse de manera híbrida, ya sea como sólido, o como viscoso, dependiendo de la forma como se manipule [5]. Debido a esas propiedades, la espuma se utiliza en diversos productos industriales, como son: fabricación de aviones, automóviles y empacado de productos [6], [7]; en aplicaciones de construcciones civiles debido a su peso ligero, alta relación rigidez versus peso, resistencia a la corrosión, buena resistencia a la fatiga y alta durabilidad. También se suele usar en estructuras de materiales compuestos tipo emparedado para reemplazar los materiales convencionales [8],[9] y en geotecnia, donde constituye una importante solución para problemas de cimentación en edificaciones [10].

El proceso de inyección del poliuretano consiste en agregar cierta cantidad de poliuretano líquido en conjunto con el agente expansivo en un molde, esto hace que el poliuretano ocupe las cavidades vacías donde se ha inyectado a medida que se va solidificando, en [11] se muestra una simulación numérica y algunas consideraciones para el proceso. En caso de que se desee retirar el producto del molde, como ocurre con las sillas de automóviles donde el molde usualmente es metálico, se debe tratar previamente la superficie del molde con un agente protector para evitar la adherencia del poliuretano. Para el caso de artículos electrodomésticos, se desea que el poliuretano ayude a fijar las capas metálicas, por tanto no existe el tratamiento previo de las superficies.

Los parámetros de presión y densidad son muy importantes para la industria de la espuma de poliuretano, ya que la densidad es un requerimiento del producto a fabricar y la presión es esencial para fabricar el molde que contendrá la fuerza de expansión de la espuma. Pero el cálculo de la presión en el interior del molde y por lo tanto el diseño del molde, se basa en la experiencia del diseñador y ciertas estimaciones adicionales las cuales hacen que el mode quede sobredimensionado [12]

Si bien el proceso de inyección y moldeo del poliuretano es relativamente estándar y conocido, dependiendo de la aplicación para la cual se utilice y el producto a producir, el desarrollo generado puede ser sometido a registros de propiedad intelectual, como es el caso de las patentes. En este sentido, en [13] se ilustra un método para producir artículos de poliuretano que sean delgados y resistentes a la temperatura. En [14] se patenta un proceso de preparación de piezas de poliuretano a través de la inyección en molde, donde se describe el proceso de tratamiento de la superficie y el uso de catalizadores en el aditivo. En [15] se patenta una laca especial para ser usada en la creación de artículos de poliuretano por moldeo. La laca tiene propiedades que facilitan la separación del artículo del molde, en conjunto con una serie de compuestos químicos que le otorgan otras propiedades deseables. En [16] se patenta un proceso para producir artículos moldeados de poliuretano en donde se utiliza una capa protectora en el molde y dos inyecciones de uretano en la cavidad del molde. En [17] se patenta un cuerpo moldeado de poliuretano que se obtiene al reaccionar varias mezclas de polioles, disocianatos, dioles y otro componente. En [18] se patenta un proceso para obtener artículos moldeados de poliuretano donde la superficie se trata con un agente especializado que garantiza un ángulo menor de 30 grados entre la superficie y el poliuretano inyectado. En [19] se patenta un método para obtener techos moldeados de poliuretano. En [20] se patenta un método para obtener espuma de poliuretano y el molde necesario para ello.

En este artículo se ilustra el proceso de re-diseño de un molde de espuma de poliuretano para una nevera tipo mostrador, basados en la necesidades de reducir tiempos de operación, riesgos para los operarios y mejorar las condiciones de trabajo. Si bien desde el punto de vista de automatización pueden existir otras consideraciones [21], en este documento no se adentra en ese aspecto.

2.Metodología

El proyecto se dividió en tres pasos metodológicos globales. El primero fue un análisis riguroso del proceso actual, observando en detalle dos aspectos: seguridad del proceso y tiempos. Posteriormente, luego de identificar debilidades en cada uno de esos dos aspectos, se proponen alternativas y se selecciona aquella que tenga mejor impacto (en el documento solo se muestran las alternativas seleccionadas). Por último, se procede a realizar el diseño mecánico y de automatización de la solución.

3.Análisis del molde actual

Durante el proceso de producción se ingresa un esqueleto de una vitrina dentro del molde de inyección. El molde está dividido en dos partes, una parte inferior que se encuentra fija y una pieza superior que es móvil. Para separar las partes se hace necesario utilizar un diferencial unido al techo que eleva la parte móvil a más de metro y medio. La Figura 1 ilustra el molde completamente cerrado, mientras que la Figura 2 ilustra el proceso de elevación de la parte móvil en conjunto con la apertura de la parte fija.

El proceso antes descrito tiene dos actividades que desde el punto de vista de seguridad de la operación se desean eliminar:

- Levantamiento del bloque central del molde mediante un diferencial.

- Movimiento del chasis de las vitrinas con el bloque central del molde colgando sobre lascabezas de los trabajadores.

La segunda actividad es la que más riesgo representa debido a que puede resultar en golpes y la muerte en caso de caída de la carga.

Otro aspecto importante es el tiempo de operación del molde, en la tabla I se observan dos de las tres etapas del proceso. En el presente trabajo investigativo se enfocó principalmente en las siguientes:

- En Pre-Inyección se eliminó el tiempo para Introducir molde macho y se redujo el tiempo para Cierre del molde.Los tiempos actuales suman 59 segundos.

- En Post-Inyección se eliminó el tiempo para Retirar molde macho y se redujo el tiempo para Apertura del molde. Los tiempos actuales suman 60 segundos.

Dentro de otras debilidades halladas se encuentra también la resistencia mecánica del molde, el cual tenia elementos que habían cedido debido las fuerzas producto de la presión ejercida por el poliuretano al expandirse. La consecuencia de esta debilidad era que algunas vitrinas no cumplían con los patrones de calidad al presentar diferencias apreciables en sus dimensiones internas y externas.

4. Propuesta de mejora

A fin de evitar levantar el bloque central se decide girar el molde 90° sobre su base trasera. Con este cambio el ingreso y egreso de la nevera se realizará de manera horizontal, ingresando por la parte inferior del molde actual, Figura 3. Adicionalmente, se realizara un rediseño mecánico teniendo en cuenta las fuerzas generadas durante la expansión del poliuretano. Este rediseño busca reforzar el molde sin incrementar el peso total. Otro aspecto a mejorar son los tiempos de apertura y cierre del molde. En la actualidad los tiempos no son uniformes debido a que los operarios tienen que realizar esfuerzos para desbloquear el molde. Se propone automatizar las operaciones de apertura y cierre de manera que los tiempos sean menores y más uniformes. Todos los cambios propuestos apuntan a un mejoramiento del proceso que sea atractivo para la empresa, por cuanto se reducen los riesgos asociados al movimiento, levantamiento de cargas y trabajar bajo de ellas, también se podría disminuir las pérdidas e incrementar la producción.

Al operar la nevera en posición horizontal los trabajadores solo tienen que empujarla para realizar la acción de ingreso. A fin de retirar la nevera los operadores solo tienen que deslizarla fuera del molde ya que el molde la liberará a través de un pistón que realizará la extracción reemplazando la accion mecánica en el caso del molde actual.

El proceso de rediseño mecánico tiene en cuenta determinar la magnitud de las fuerzas y presiones presentes en la estructura y en cada uno de los eslabones mecánicos del sistema. Con estas fuerzas y presiones, se procede a determinar si cada eslabón o componente mecánico puede tolerar el estado de esfuerzo, en caso contrario se debe proceder a modificar geométricamente la pieza para asegurar su resistencia mecánica. El análisis de esfuerzo se realiza utilizando el método de los elementos finitos a través del uso de herramientas CAE, el cual es un procedimiento ampliamente aceptado en Ingeniería Mecánica cuando la geometría de las piezas es realtivamente compleja. Una vez se comprueba la resistencia mecánica de cada pieza, se procede a ensamblar el conjunto mecánico y simular el movimiento empleando un software CAD para ello.

La variable de entrada del proceso de diseño mecánico es la presión ejercida por el poliuretano al expandirse. Este valor depende mucho del producto a generarse. Si la presión se hace mayor se obtiene un poliuretano más denso. Debido al amplio rango de posibilidades, es necesario hacer una prueba experimental en los moldes actuales para determinar el valor real de la presión en el interior del molde, con base en este valor se dimensionan las nuevas piezas del molde. La herramienta computacional de simulación por elementos finitos que se utiliza es NASTRAN. La fase de diseño mecánico se describe con mayor detalle en la siguiente sección.

En la fase de automatización del molde, se procede a realizar un ensamble mecánico asistido con el uso del software Solid Edge, el cual permite simular el movimiento mecánico del conjunto y garantizar que la nevera pueda ingresar y egresar sin problemas. El software permite además obtener las fuerzas y velocidades necesarias para la selección de los actuadores neumáticos.

5. Rediseño mecánico

En la revisión de la literatura muy poco se encuentra acerca de la presión real en el interior del molde. En [12] se realiza una medición obteniendo un valor máximo de 1,6 bares. Sin embargo, esta medición está muy relacionada con el tipo de molde utilizado.

En este trabajo, la medición de la presión se realiza mediante un sistema de transducción mecánica basado en el principio de pascal, para ello se toma un neumático número 12, lleno de agua y unido con una manguera de aplicaciones neumáticas a un manóetro, figura 4. La idea de fondo es que la presión ejercida por el poliuretano al expandirse comprime el líquido en el interior del neumático y debido a que la manguera también está llena de agua la presión se transmite hasta el dispositivo de medición. Debido a que la posición del neumático puede afectar la medición, este se coloca cerca del punto de inyección, pensando en obtener en ese lugar los mayores valores de presión. Esta afirmación se refuerza al observar que la mayor deformación de la nevera con el molde actual, el cual tiene juego en las puertas y permite deformaciones en la nevera, se observa cerca al punto de inyección.

La medición se repitió para varias neveras. Se tomaron los datos de la presión inicial, es decir antes de que se inyecte poliuretano en el molde y luego de finalizado el tiempo de crecimiento de la espuma, es decir cuando la presión medida se estabiliza. El valor de interés es la diferencia entre las dos medidas. La prueba se realizó seis veces para analizar la variación de la presión y determinar el máximo valor medido. Lastimosamente por razones de control de calidad y costos, se tenía una muestra fija de neveras las cuales se convirtieron en desperdicio al ser rechazadas para la venta. Los resultados obtenidos se agrupan en la Tabla II

A partir de los valores observados se toma un valor de 9 psi para el diseño mecánico del molde, este valor está un 50% mas alto que el máximo observado, el cual es cercano a los 6 psi, debido a que pueden haber errores ocasionales de la cantidad de material inyectado. Para mayor seguridad en el diseño mecánico se toman factores de seguridad adicionales para considerar los casos de fatiga mecánica.

El diseño mecánico es un proceso iterativo en donde se empieza con una geometría deseada. A esta geometría se le realiza un análisis de elementos finitos para determinar la resistencia de la piezas del molde tanto para carga estática, como por fatiga. Para cada análisis de elementos finitos se hace un análisis de sensibilidad de las piezas para determinar la variación de la carga con el tipo de mallado. Al finalizar el análisis de elementos finitos, se procede a aceptar la pieza o a cambiar la geometría segun los resultados obtenidos. Este proceso se repitió para cada pieza involucrada en el diseño. En las figura 5, 6 y 7 se ilustran los resultados de tres simulaciones por elementos finitos de tres tipos de piezas de ejemplo. Una vez se validaron las dimensiones mecánicas de cada pieza con ayuda del análisis de resistencia por elementos finitos, se procedió a realizar el ensamble final en el software CAD y generar los planos mecánicos de cada una de las piezas.

Otro aspecto importante que se realizo durante el diseño mecánico, fue la selección de los mecanismos de bloqueo del molde interno, los cuales se emplean para evitar que el molde se mueva cuando el poliuretano se expande y eleva las fuerzas ejercidas sobre las paredes. En el molde actual de parte fija y móvil, existen varios mecanismos de bloqueo, la mayoría de difícil acceso, los cuales son activados por los operadores. El principal inconveniente con este sistema de bloqueo es que los mecanismos de bloqueo no son fáciles de liberar.

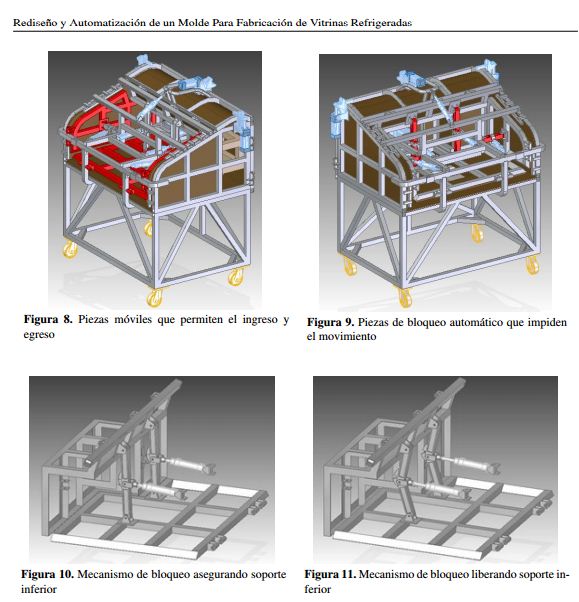

La figura 8 ilustra de color rojo las piezas móviles que se desplazan para permitir el ingreso o egreso del molde. Estas piezas se denominan soporte inferior y soportes laterales. La figura 9 ilustra también de color rojo los mecanismos de bloqueo automático que se emplearon para bloquear el movimiento no deseado de las piezas anteriores. Las Figura 10 y 11 ilustran la forma de acción de los bloqueadores del soporte inferior.

Para resaltar, la etapa de diseño mecánico fue un proceso iterativo, como se mencionó antes, el cual tuvo una duración total de siete meses. Al finalizar dicho proceso, se obtuvieron 57 planos mecánicos correspondientes a 34 piezas diseñadas.

6. Automatización

La automatización del sistema busca evitar la intervención del operador durante la apertura del molde para el ingreso de la nevera, el cierre del molde para realizar la inyección de poliuretano y la posterior expulsión de la nevera al finalizar el proceso de expansión del poliuretano. El objetivo es reducir los riesgos de accidentes durante la manipulación del molde y la nevera y disminuir los tiempos de operación. La automatización debe involucrar las siguientes actividades:

- Apertura y cierre de las puertas posteriores para permitir el ingreso y egreso de las neveras.

- Movimientos de apertura y cierre de los mecanismos laterales e inferiores de bloqueo del molde, con el fin de permitir el ingreso o egreso de la nevera.

- Bloqueo y desbloqueo de las puertas laterales y superiores.

- Eyección para facilitar la salida del chasis después de la inyección.

Cada actividad se automatiza utilizando pistones neumáticos con sus respectivos circuitos. En total se emplean trece pistones neumáticos para la automatización del molde. De esos, tres pistones se encargan de la primera actividad, la apertura y cierre de las puertas. Otros cinco pistones se utilizan para el bloqueo de las puertas, cuatro pistones adicionales se emplean para el bloqueo interno de la nevera, tal como se ilustra en las Figuras 8 a 11. La última actividad se realiza con un pistón el cual es el encargado de sacar la nevera del molde cuando haya finalizado la inyección y expansión del poliuretano.

Los circuitos neumáticos relacionados con cada pistón se diseñaron utilizando los procedimientos y teoría práctica explicada en los textos [22], [23] y [24]. Los pistones seleccionados para realizar las tareas son de dos tipos: unos de actuación y otros de bloqueo automático. Los pistones de bloqueo automático se ilustran en la Figuras 12 y 13. La clave es el mecanismo de bloqueo, el cual es un producto comercial, e impide la apertura de las puertas durante el proceso de expansión del poliuretano. El mecanismo de sujeción neumática se seleccionó para trabajar a 5 bares, con lo cual puede producir una fuerza máxima de bloqueo de hasta 17,8 KN. Estos pistones se referencian con los nombres P1 a P5 en el circuito neumático de la Figura 14 . El circuito para este pistón consta de un pulsador, S1, y cinco válvulas, V1 a V5. Las válvulas son de cinco vías y dos posiciones con retorno por fuelle, el pulsador S1 es de dos posiciones.

El funcionamiento del circuito es el siguiente: en la posición de bloqueo del pulsador S1 el sistema de anclaje bloquea el movimiento de las puertas, en la otra posición de S1 realiza los movimientos de apertura y cierre de las puertas.

El segundo circuito neumático, Figura 15 , es similar en funcionamiento a este primer circuito, Figura 14 . Su función es mover los pistones que activan las piezas mecánicas que bloquean el movimiento de las paredes internas del molde, las dos de los laterales y la inferior, ver Figuras 8 al 11 . El objetivo es que en la posición ilustrada en la Figura 11 se permita el ingreso suave de la nevera al molde al tener retraídas las paredes internas. Una vez la nevera esté dentro del molde los pistones posicionara el mecanismo como se ilustra en la Figura 10 para impedir el movimiento de las paredes, Los movimientos se logran cambiando de posición al pulsador S2 de la misma forma cómo funciona el primer circuito neumático.

El tercer circuito neumático, Figura 16, se encarga de mover los pistones de las puertas, en una posición se abren las puertas y en la otra se cierran. Su funcionamiento es similar a los otros dos circuitos.

El cuarto y último circuito, Figura 17, activa el actuador eyector del chasis una vez se haya expandido el poliuretano al interior del mismo. Su función es expulsar la nevera. Al mover S4 se logrará que el pistón salga y lleve consigo el chasis de la nevera, lo cual hará que esta salga del molde. En la otra posición se permite el ingreso de la nevera al molde ya que el pistón estará retraído.

Un resumen de la lógica de funcionamiento del sistema para el egreso del chasis de la nevera es el siguiente:

- Mover S1 hacia la posición de apertura para lograr que los anclajes liberen las puertas.

- Mover S2 hacia la posición de apertura para liberar el chasis y permitir su movilidad al interior del molde.

- Mover S3 hacia la posición de apertura para abrir las puertas externas.

- Mover S4 hacia la posición de eyección para eyectar el chasis de la nevera.

El procedimiento para el ingreso del chasis al molde es inverso,es decir:

- Mover S4 hacia la posición de retracción para que el eyector regrese a la posició de recogida y no estorbe el ingreso del chasis.

- Ingresar el chasis sin inyectar.

- Mover S3 hacia la posicó de cierre para cerrar las puertas externas.

- Mover S2 hacia la posición de cierre para aprisionar el chasis y restringir su movilidad durante la expansión de la espuma de poliuretano.

- Mover S1 hacia la posición de cierre para bloquear los anclajes de las puertas.

- Realizar la inyección de poliuretano.

Los procedimientos antes descritos se simularon en el software CAD con el objeto de calcular las fuerzas y velocidades requeridas por los pistones, con estos valores se seleccionaron los pistones según los criterios de desempeño establecidos por los fabricantes. Es importante aclarar que el proceso de diseño mecánico se utilizan factores de seguridad para poder tener en consideración variaciones en la carga. El factor de seguridad mínimo utlizado en la selección de cada pistón según la carga a soportar fue de cinco, el cual si bien es un poco alto, se tomó de esta manera por cuanto se observó durante la operación del molde actual que los operadores algunas veces modifican las operaciones realizadas produciendose las variaciones observadas en la presión de inyección. El factor de seguridad también sirve para mitigar el efecto de la fricción sobre el movimiento de las puertas y cada pieza móvil. La simulación del movimiento en el software CAD fue de diez segundos para el proceso de apertura o cierre. Esto representa una ventaja significativa respecto a los tiempos actuales del proceso, por cuanto en el molde actual los trabajadores realizan el ingreso y egreso en tiempos mayores.

Se puede concluir que con el proceso de re-diseño, el molde tendrá un desempeño mínimo en la apertura y cierre alrededor de los diez segundos. El tiempo real dependerá del resto del proceso de fabricación, pero como es bien sabido en Ingeniería Mecánica, la selección adecuada de actuadores basado en las fuerzas esperadas y los factores de seguridad utilizados garantizan que se cumplan las expectativas.

7. Conclusiones

El proceso de rediseño del molde y la automatización del mismo supone una ventaja competitiva respecto al molde actual. En ese sentido, se logró reducir el tiempo de ingreso y egreso de 60 a 10 segundos, tiempo relacionado con el movimiento del molde interno, el accionamiento de los sistemas de bloqueos y la apertura y cierre del molde. Adicionalmente, se reducen los riesgos para los trabajadores al no tener que trabajar debajo de una carga pendular y se reduce la fatiga física porque éste no tiene que realizar ningún esfuerzo físico límite.

Respecto al diseño mecánico. Al finalizar el proceso de rediseño, se contó con 57 planos mecánicos que representan alrededor de 34 piezas. Las Figura 8 y 19 ilustran los sub-ensambles básicos que hacen parte de dicho molde, el ensamble del molde exterior y el ensamble del molde interior. La Figura 20 ilustra el ensamble CAD completo del conjunto en la posición cerrada.

Referencias

[1] N. Sarier and E. Onder, "Thermal characteristics of polyurethane foams incorporated with phase change materials" ,Thermochimica Acta, vol. 454, pp. 90-98, Mar. 2007. [ Links ]

[2] A. Demharter, "Polyurethane rigid foam, a proven thermal insulating material for applications between +130°c and -196°c" Cryogenics, vol. 38, pp. 113-117, Jan. 1998 [ Links ]

[3] H. Plt, "Making fridge cabinets in an automated press line" Production Engineer, vol. 64, p. 37, Feb. 1985 [ Links ]

[4] C. Yang, L. Fischer, S. Maranda, and J. Worlitschek, "Rigid polyurethane foams incorporated with phase change materials: A state-of-the-art review and future research pathways", Energy and Buildings, vol. 87, pp. 25-36, Jan. 2015. [ Links ]

[5] W. Drenckhan and A. Saint-Jalmes, "The science of foaming",Advances in Colloid and Interface Science, no. 222, pp. 228-259, 2015. [ Links ]

[6] L. J. Gibson and M. F. Ashby, Cellular Solids. Cambridge University Press, 2 ed., 1999. [ Links ]

[7] F. Saint-Michel, L. Chazeau, and J.-Y. Chavaill, "Mechanical properties of high density polyurethane foams: II Effect of the filler size" Composites Science and Technology, vol. 66, pp. 2709-2718, Dec. 2006. [ Links ]

[8] M. Mohamed, S. Anandan, Z. Huo, V. Birman, J. Volz, and K. Chandrashekhara, "Manufacturing and characterization of polyurethane based sandwich composite structures", Composite Structures , vol. 123, pp. 169-179, May 2015. [ Links ]

[9] H. Tuwair, M. Hopkins, J. Volz, M. A. ElGawady, M. Mohamed, K. Chandrashekhara, and V. Birman, "Evaluation of sandwich panels with various polyurethane foam-cores and ribs" Composites Part B: Engineering ,vol. 79, pp. 262-276, Sept. 2015. [ Links ]

[10] R. Valentino, E. Romeo, and D. Stevanoni, "An experimental study on the mechanical behaviour of two polyurethane resins used for geotechnical applications", Mechanics of Materials , vol. 71, pp. 101-113, Apr. 2014. [ Links ]

[11] J. Bikard, J. Bruchon, T. Coupez, and L. Silva, "Numerical simulation of 3d polyurethane expansion during manufacturing process", A Collection of Papers Presented at the 6th Eufoam Conference, Potsdam, Germany, 2-6 July , 2006, vol. 309, pp. 49-63, Nov. 2007. [ Links ]

[12] P. Grb and J. Marosfalvi, "Investigation of the pressure generated in the mould cavity during polyurethane integral skin foam moulding" eXPRESS Polymer Letters, vol. 2, no. 7, pp. 511-519, 2008. [ Links ]

[13] K. Kobayashi and N. Mise, "Method for preparing polyurethane molded articles", 1971. [ Links ]

[14] G. Mohiuddin, "Process for preparing polyurethane molded part", Aug. 1981. US Patent 4,282,285. [ Links ]

[15] B. Falline and B. Weihrauch, "Lacquer coating process for polyurethane-molded articles",Dec. 1990. US Patent 4,980,107. [ Links ]

[16] M. Kurokawa, T. Ito, and T. Asaya,"Process for producing polyurethane molded articles", May 2002. US Patent 6,383,423. [ Links ]

[17] H. Mhlfeld, T. Schauber, and S. Wagener, "Molded polyurethane body" , June 2003. US Patent 6,573,341. [ Links ]

[18] M. Okubo, K. Kiuchi, R. Hashimoto, T. Nomura, M. Mori, and K. Miyamoto, "Process for producing molded article", Nov. 2003. US Patent App. 10/465,751. [ Links ]

[19] M. Anghel, "Polyurethane molded roofing structures " , Sept. 2005. US Patent App. 11/047,272. [ Links ]

[20] T. Fujita, "Method of producing polyurethane mold foam and polyurethane mold foam", May 2007. US Patent App. 10/566,176. [ Links ]

[21] D. C. Hall, "Automating injection moulding-some economic considerations", Production Engineer, vol. 67, pp. 29-31, Apr. 1988. [ Links ]

[22] S. M. Teja, Automatización neumática y electroneumática , vol. 1. Marcombo, 1995.

[23] A. S. Nicolás, Neumática práctica . Editorial Paraninfo, 2010. [ Links ]

[24] A. C. Solé, Neumática e hidráulica . Marcombo, 2012. [ Links ]