Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ciencia y Tecnología Agropecuaria

versão impressa ISSN 0122-8706

Corpoica cienc. tecnol. agropecu. vol.16 no.2 Mosquera jul./dez. 2015

Efectos de la presión de evaporación y la variedad de caña en la calidad de la miel y la panela

Effects of Evaporation Pressure and the Variety of Cane on the Quality of Sugar Honey and Panela

Luz Esperanza Prada Forero,1 Arlex Chaves Guerrero,2 Hugo Reinel García Bernal3

1 MSc, Universidad Industrial de Santander. Investigador máster, Corpoica. Barbosa, Colombia. lprada@corpoica.org.co

2 PhD, Universidad de Puerto Rico. Profesor asociado, Universidad Industrial de Santander, Colombia. achavesg@uis.edu.co

3 MSc, Universidad Federal de Viçosa. Consultor. hugogarciab@yahoo.es

Fecha de recepción: 05/11/2013 Fecha de aceptación: 17/07/2014

Para citar este artículo: Prada LE, Chaves A, García HR. Efecto de la presión de evaporación y la variedad de caña sobre la calidad de la miel y la panela. Corpoica Cienc Tecnol Agropecu. 16(2):153-165

Resumen

Al implementar el uso de evaporadores múltiple efecto (EME) al proceso panelero, además del ajuste tecnológico, se requiere mantener la calidad del producto. Esta condición develó el desconocimiento de aspectos como el aporte de las diferencias composicionales en las variedades de caña a las características de la panela. A fin de llenar parte de este vacío tecnológico, el objetivo del trabajo que aquí se presenta fue determinar el efecto de la presión de evaporación y la variedad de caña sobre la calidad de la panela. Para lograrlo, se trabajó la presión de evaporación y la variedad de caña en un diseño experimental completamente al azar con arreglo factorial de 4x3 y cuatro repeticiones, las variedades CC 85-46, RD 75-11 y PR 61-632, sin floculante, coadyuvante, ni antiespumante y una densidad de flujo calórico en evaporación de 27,778 kW/m2. Los resultados mostraron un comportamiento similar para las variedades estudiadas. Así, las mieles y panelas del sistema presurizado presentaron coloraciones oscuras, tonalidades rojizas, alta turbidez, coeficiente glucósido entre 60% y 70% y no solidificaron; y las mieles y panelas de los sistemas al vacío presentaron la mayor turbidez, coloraciones claras, tonalidades amarillentas, buena solidificación y coeficientes glucósidos menores al 12 %.

Palabras clave: jugo de caña de azúcar, evaporación, calidad del producto, variedades, procesamiento de alimentos.

Abstract

When multi-effect evaporators (EME) are implemented at the process of panela —besides of technological adjustment— to maintain the quality of the product is also required. This state unveiled a technology gap, and issues such as the contribution of compositional differences in the varieties of cane on panela. To fill part of this technological gap, the objective of this work is to determine the effect of pressure evaporation and the varieties of cane on quality of honey and panela. To achieve this, the evaporation pressure and sugarcane varieties in one experimental design completely randomized with 4x3 factorial arrangement and four replications was implemented: varieties CC 85-46, RD 75-11 and PR 61-632, without flocculant, without coadjuvant and was evaporated with a heat flux of 27,778 kW/m2 and without antifoam. The results showed a similar behavior for the studied sugarcane varieties. So honeys and panelas in the pressurized system presented dark coloration, reddish tone, high turbidity, a glycoside coefficient between 60 % and 70 % and they did not solidified. Honeys and panelas in vacuum systems presented a greater turbidity, clear colorations, yellowish tones, and good solidification and coefficients glycosides under 12%.

Key words: Sugarcane juice, Evaporation, Product quality, Varieties, Food processing.

Introducción

La evaporación del jugo de caña en la producción de panela consume aproximadamente el 80 % de la energía total requerida en la hornilla (García et at. 2010). Corpoica, a través de un prototipo, encontró que se puede ahorrar el 33 % de la energía total requerida en el proceso de evaporación abierta, al implementar la evaporación múltiple efecto (EME) al proceso panelero (Duran 2010). La EME es una tecnología ampliamente utilizada en la industria alimenticia, que permite un ahorro energético durante la evaporación, debido a que aprovecha la energía del vapor producido por el mismo proceso (Rein 2012).

No obstante, para hacer posible su implementación, además del ahorro energético y económico, se debe lograr que la panela, obtenida en sistemas de EME, mantenga las características composicionales y organolépticas, de la producida en sistemas de evaporación abierta. Condición que develó un vacío tecnológico respecto al comportamiento que presentan las variedades de caña de azúcar durante el calentamiento debido a sus diferencias composicionales.

Parte de este vacío tiene su origen en que se ha asumido que, durante la evaporación del jugo de caña, solo se elimina agua, sin considerar los numerosos fenómenos de naturaleza química y fisicoquímica que se presentan en esta operación (Honig 1982), debido a que en el jugo de la caña se encuentran dispersas múltiples sustancias, además de la sacarosa y los azúcares reductores, y que la proporción de estas sustancias difiere con cada variedad de caña (Zossi et al. 2011) y las condiciones agroclimáticas. Adicionalmente, la mayoría de estas sustancias son insaturadas y muy reactivas, por lo que la variación de la composición del jugo, conlleva a que, durante la evaporación se sigan diversas rutas químicas. Así, debido a la diversidad de condiciones de clima, suelo y manejo que existen en Colombia, la selección de la variedad de caña es fundamental para la competitividad y reducción de los costos de producción, pues presentan diferencias considerables.

De esta forma, si se considera la edad de corte de la caña, como el tiempo en el cual la composición de los azúcares es homogéneo a lo largo del tallo y donde el índice de madurez alcanza valores cercanos a 1; entonces las variedades se pueden considerar precoces o tardías, por sus periodos de cultivo que pueden oscilar entre 8 y 26 meses.

Otra de las diferencias entre las variedades es su rendimiento directamente relacionado con los costos de producción. En Colombia, los rendimientos de caña, al igual que los de panela, dependen directamente de la adopción de tecnologías, como la variedad de caña, el manejo agronómico, la forma de corte y el tipo de hornilla. Es así como, a lo largo de la geografía colombiana, se encuentran rendimientos de producción, en caña desde 60 hasta 130 t/ha y en panela desde 0,041 hasta 0,155 kg por kilogramo de caña. En la tabla 1 se muestran los rendimientos de producción de las variedades CC 86-45, PR 61-632 y RD 75-11 en la hoya del río Suárez, reportados por Corpoica-Cimpa. En ella también se muestran los valores de las variables fisicoquímicas reportadas en la misma publicación (Insuasty et al. 2003).

Estos datos comprueban que, en cada variedad de caña, los compuestos se presentan en diferentes proporciones que afectan la calidad del producto terminado, en factores como el color, la turbidez, la textura y la dureza, máxime si se tiene en cuenta que, durante los procesos de evaporación y concentración, la composición de todos los azúcares varía dependiendo del pH del jugo y de la temperatura de operación (Larrahondo 1995).

Además existen otros factores que modifican el contenido final de sacarosa y las reacciones en la que esta participa, como el contenido de fosfatos, calcio, fenoles y otros. De igual forma, todos y cada uno de los componentes del jugo reaccionan de forma que las aguas evaporadas no son puras, sino que presentan distintos tipos de impurezas volátiles como alcoholes y aldehídos, de acuerdo con las condiciones de operación y la composición química inicial del jugo (Honig 1982).

Otro de los parámetros diferenciales entre las variedades es el color del jugo, el cual, aunque no afecta la calidad del producto, sí es un factor importante en la aceptación y preferencia del producto por parte del consumidor. El color es el resultado de una mezcla altamente compleja de los componentes que, por su origen, son similares en su estructura física y química. Los principales compuestos responsables del color en la caña son los pigmentos de clorofila, antocianas, flavonoides y otros que, aunque no son coloreados, son precursores del color (Cevallos y Cisneros 2004). Los compuestos de antocianinas están relacionados con los pigmentos de las plantas; cambian de color entre rojo, rosa o anaranjado y pueden variar bajo ciertas condiciones, de acidez, calor (Davis 2001) y temperatura. De esta forma, aunque la coloración de la panela depende inicialmente de la variedad, también es modificada por las condiciones de proceso utilizadas.

Es importante destacar que no existen diferencias entre las variedades de caña para panela o azúcar, solo hay diferencias en tecnologías de procesos y función objeto del sistema por lo que algunas características agronómicas o industriales exigidas por la industria azucarera no son estrictamente aplicables a la producción de panela. Esta industria, además de las características agronómicas y fitosanitarias, busca en la caña características de proceso básicas como: altos contenidos de sacarosa y jugos fáciles de clarificar, que ofrezcan alterativas de nuevos usos y presentaciones de producto con un alto porcentaje de extracción en el molino (Insuasty et al. 2003), y produzcan panelas con la textura, dureza, sabor, olor y color característicos de este producto.

Sin embargo, estos conocimientos no son suficientes ya que la panela mantiene la mayoría de los elementos constitutivos del jugo de caña y factores como la temperatura del sistema determinan el tipo de reacciones que entre estos se suscitan; por lo que los productos resultantes de estos fenómenos, modifican la composición química y por ende las características y calidad de la miel y la panela. Teniendo en cuenta lo expuesto anteriormente, en relación a los beneficios energéticos que trae el uso de la EME en la evaporación de los jugos de caña de azúcar y las variaciones en las características de la panela ocasionadas por los cambios en las variables de procesamiento, este trabajo se enfoca en determinar el efecto de la presión y la variedad de caña utilizada, sobre la calidad de la miel, específicamente sobre la concentración de sólidos solubles, sacarosa, azúcares reductores, pH, color, turbidez, insolubles y solidificación.

Metodología

Para comprobar la hipótesis: la variedad de caña no afecta la calidad de la panela cuando el jugo se evapora a presiones diferentes a la atmosférica, se usó una metodología desarrollada en laboratorio, en la que se trabajó la presión de evaporación y la variedad de caña en un diseño experimental completamente al azar con un arreglo factorial 4x3 y cuatro repeticiones. En la primera etapa de la experimentación, se tomó la temperatura y tiempo de proceso y se obtuvieron las muestras de mieles y panelas para cada uno de los tratamientos. En la segunda etapa, se analizaron fisicoquímica y organolépticamente las variables de calidad en cada muestra. Las muestras producidas a presiones diferentes a la atmosférica se analizaron y compararon con los datos experimentales de las producidas en sistemas de evaporación abierta.

Variables

Para estudiar el efecto de la presión y la variedad de caña utilizadas durante el proceso de evaporación sobre la calidad de la panela se trabajó con:

- Cuatro valores de presión de evaporación: sistema presurizado con 103,392 ± 5 kPa, sistema atmosférico con 89,878 kPa y sistema de vacío con 15 ± 5 kPa y 35 ± 5 kPa.

- Tres variedades de caña CC 86-45, PR 61-632 y RD 75-11, seleccionadas por el tipo de madurez (tardía, semitardía o media y precoz), del catálogo de variedades clasificadas como apropiadas para la producción de panela por Corpoica-Cimpa

En la tabla 2, además de la edad de corte de cada variedad, se muestra la caracterización fisicoquímica del jugo de cada una de las variedades estudiadas.

La experimentación se realizó sin el uso de floculantes ni coadyuvantes y la concentración de la miel se tomó como covariable debido a la dificultad para puntear todas las mieles y panelas con una misma concentración.

Las variables de respuesta analizadas fisicoquímicamente en jugo, miel y panela, así como el principio y la norma usada para su medición experimental se muestra en la tabla 3.

El color se evaluó según la escala Munsell, en los parámetros de saturación, matiz y brillo; y organolépticamente el olor, sabor, brillo, apariencia, solidificación de la miel y dureza de la panela. El grado de hidrólisis de la sacarosa se determinó a partir del coeficiente glucósido o índice de glucosa y, para evitar conclusiones erróneas acerca del comportamiento de la sacarosa o de los azúcares reductores, a consecuencia del incremento de la concentración del jugo y de la posibilidad de registros erróneos de sacarosa, se utilizaron las purezas de sacarosa (pureza Pol) y de azúcares reductores (glucobrix o glucorate).

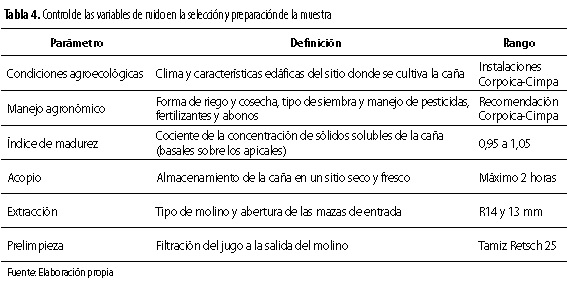

Para controlar los efectos de ruido que pudieran ser ocasionados por la selección de la caña y la preparación de la muestra, se fijaron las variables que se presentan en la tabla 4.

Equipos y utensilios

El esquema de los sistemas de laboratorio diseñados y montados bajo los criterios de la norma ISO 5725, para simular la evaporación del jugo de caña a diferentes presiones, se muestra en la figura 1.

Para la experimentación se utilizaron los equipos cuyas especificaciones técnicas se muestran en la tabla 5.

Selección y preparación de la muestra

Para preparar la muestra, el jugo de cada una de las variedades de caña, obtenido en el molino, se filtró y calentó a 1,5 °C/min; cuando alcanzó aproximadamente los 90 °C (antes de la temperatura de ebullición), se le retiró la cachaza y se dejó calentar por dos minutos más; luego se retiró del calor, se enfrió a 35 °C, se pasó por un tamiz Retsch 100, se dosificó en porciones de 0,5 L en bolsas de PVC y se congeló.

La evaporación del jugo se realizó con una densidad de flujo calórico constante de 27,778 kW/m2, en el sistema de presión y con jugo de la variedad de caña requerida conforme al diseño experimental; para la obtención de cada muestra, se utilizó la unidad experimental de 0,5 L de jugo clarificado y congelado. Una vez la miel alcanzó los 102 °C, se retiró del calor y se dividió en dos muestras. La primera porción se almacenó para su posterior análisis fisicoquímico y organoléptico. La segunda porción se pasó a un vaso de precipitado de 0,5 L; se le adicionó 25 μL de aceite de palma como antiadherente y se siguió concentrando con una densidad de flujo calórico de 32,809 kW/m2, hasta alcanzar los 115 °C; se retiró del calor y se batió hasta un cambio en el color y la textura de la miel, momento en el cual se moldeó. Una vez fría la panela se almacenó para su posterior análisis organoléptico y fisicoquímico.

Análisis estadístico

Para el análisis estadístico, se utilizaron los programas Excel Starter® v2010 y SPSS® v20.0. Las diferencias con los resultados del tratamiento de comparación y su significancia se definieron por pruebas multivariables y de Tukey, con intervalos de confianza del 95 %. La significancia se midió con probabilidades de rechazo de la hipótesis (a) menor de 0,05 y menor de 0,01 y el grado de dependencia lineal se determinó a través del coeficiente de determinación (R2).

Resultados y discusión

Efecto sobre los sólidos solubles

La figura 2 muestra, para las cuatro presiones y las tres variedades de caña estudiadas, las curvas de coeficiente glucósido contra el logaritmo de la concentración de los sólidos solubles de la miel medidos en °Brix. Las curvas proyectadas desde los valores de coeficiente glucósido y concentración de sólidos solubles del jugo respectivo, presentaron valores de R2 entre 0,8797 y 0,9998. Estos valores permiten inferir que este es el posible comportamiento del coeficiente glucósido del jugo de caña para convertirse en miel; sin embargo, se deben comprobar los valores del coeficiente glucósido para la concentración de la miel entre los 25 y 55 °Brix.

La figura 2 muestra que el coeficiente glucósido presenta un comportamiento directamente proporcional al logaritmo de la concentración de la miel y a la presión del sistema, comprobando los resultados de las pruebas estadísticas de efectos intersujetos, las cuales reportan que, sobre el coeficiente glucósido, la variedad de caña no influye significativamente, pero sí influyen la presión, con una significancia menor a 0,01, y la concentración de la miel, con una significancia menor a 0,05.

El análisis estadístico también muestra que los valores del coeficiente glucósido forman dos subconjuntos con las presiones estudiadas y, para cada una de estas, la variedad forma dos subconjuntos como se aprecia en la figura 2 y en el resumen de la tabla 6.

De esta forma, las mieles producidas en el sistema presurizado presentan valores de coeficiente glucósido entre 62 % y 74 %; las del sistema atmosférico entre 10 % y 14 %; y las de los sistemas al vacío entre 6 % y 10 %. Estos datos nos permiten concluir que la presión es uno de los principales factores que favorecen la inversión de la sacarosa, ya que para todas las variedades los valores de coeficiente glucósido alcanzado por las mieles de sistemas presurizados presentan valores que son cinco veces los alcanzados por las mieles del sistema atmosférico, y los del sistema atmosférico son mayores que los alcanzados por los sistemas al vacío.

La inversión de la sacarosa está directamente relacionada con la solidificación y la dureza de la panela, de forma que las mieles del sistema presurizado no solo no cumplieron con la Resolución 799 del Ministerio de Protección Social colombiano con respecto al contenido de azúcares reductores y sacarosa, sino que no lograron solidificar. Así mismo, las mieles del sistema al vacío de 15 kPa obtuvieron los menores valores de azúcares reductores y los mayores de sacarosa y sus panelas presentaron la mayor dureza.

Para todos los sistemas de presión estudiados, la variedad 1 presentó los menores valores de coeficiente glucósido y la variedad 3 presentó los mayores valores; adicional-mente, no se observó una correlación entre los coeficientes glucósidos del jugo y el coeficiente glucósido de la miel.

Efecto sobre el potencial de hidrógeno

En la figura 3 se muestran las curvas del potencial de hidrógeno contra el logaritmo de la concentración de sólidos solubles de la miel en grados Brix, para las tres variedades y los cuatro valores de presión estudiadas. Estas curvas presentan una tendencia del potencial de hidrógeno inversamente proporcional al logaritmo de la concentración del jugo y a la presión del sistema, con un valor de R2 entre 0,9419 y 0,999. Tendencia que es confirmada por los resultados de las pruebas estadísticas de efectos intersujetos, los cuales reportan una influencia con significancia menor a 0,01 de la variedad de caña y la presión sobre el potencial de hidrógeno.

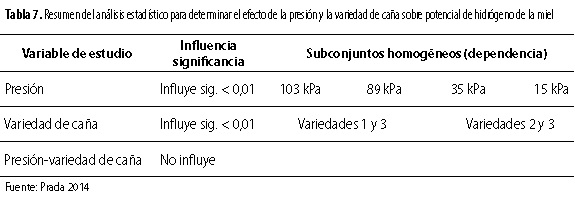

En la figura 3 también se observan cuatro subconjuntos conformados por cada uno de los sistemas de presión y en cada uno de ellos las variedades forman dos subconjuntos; estas observaciones confirman los resultados del análisis estadístico cuyo resumen se presenta en la tabla 7.

De esta forma, las mieles de la variedad 1 presentan valores de pH mayores de los presentados por las mieles de la variedad 2. Sin embargo, no se observó una correlación entre el pH del jugo y el de la miel. Estas variaciones del pH encuentran su explicación en las diferencias composicionales que presenta cada una de las variedades de caña y en el efecto que tienen estos elementos en las diferentes reacciones durante la evaporación.

Así mismo, los valores de pH de los tratamientos presurizado y atmosférico presentan diferencias de 0,2 a 0,3, que son cuatro veces las existentes entre los valores del pH de las mieles del sistema atmosférico y las de vacío de 35 kPa, y ocho veces las diferencias, entre los valores de las mieles de los sistemas al vacío de 35 y 15 kPa. Esta significativa reducción del pH de las mieles producidas en sistemas presurizados, al aumentar la presión, posiblemente tiene su explicación en el efecto piezoeléctrico, ya que la presión cambia las dimensiones moleculares, el momento dipolar total y, por tanto, la tensión eléctrica de salida, la cual produce un aumento de la acidez (Clotet y Díaz 1995).

Los resultados estadísticos también correlacionan el pH con el coeficiente glucósido y el glucobrix, por lo que la disminución en el valor del pH durante la evaporación del jugo de caña, posiblemente tiene su origen en la formación de ácidos orgánicos producto de la degradación de los azúcares invertidos, la evaporación de compuestos amoniacales y la transición gradual de fosfato de calcio a fosfato tricálcico (Rein 2012). Adicionalmente, el aumento en la concentración de los iones hidrógeno favorece la hidrólisis de la sacarosa y, por tanto, el aumento de los azúcares reductores. Condiciones que, conjuntamente con el hecho de que exista una menor cantidad de agua a medida que se concentra la miel, proporcionan, al final de la etapa de evaporación, los entornos apropiadas para que se presenten las reacciones de Maillard y eleve la disponibilidad de los grupos amino. En este proceso químico altamente complejo, no bien conocido, también se ejerce un bloqueo del grupo amino por los azúcares reductores, lo que aumenta la acidez y autocataliza esta reacción (Brumovsky 2012). De igual forma, las reacciones de caramelización también son autocatalizadas por el incremento de la acidez.

Efecto sobre el color

En la figura 4 se grafican las curvas de color expresado en unidades ICUMSA, contra el grado de evaporación expresada como logaritmo de la concentración de sólidos solubles, para los cuatro valores de presión y las tres variedades estudiados. En estas curvas con un valor de ajuste de R2 entre 0,8633 y 0,9905, se observa que todas las variedades presentan una tendencia a aumentar el color directamente proporcional al logaritmo de la concentración de la miel y la presión del sistema de evaporación la cual se mantiene al ser proyectada desde los valores de color del jugo de la respectiva variedad. Aunque estos valores de R2 permiten deducir que este sería el más probable comportamiento del jugo de caña durante la evaporación, se deben comprobar los valores de color en las concentraciones de las mieles entre los 25 y 55 °Brix. Adicionalmente, no se encontró una correlación entre los colores del jugo y los de la miel.

La figura 4 también permite apreciar que el color de la miel establece con cada una de las presiones un subconjunto homogéneo y, en cada uno de ellos, las variedades forman dos subconjuntos. Comportamiento que comprueba los resultados del análisis estadístico, cuyo resumen se reporta en la tabla 8.

De esta forma, las mieles del sistema presurizado presentan los colores más oscuros y las del sistema al vacío de 15 kPa los colores más claros. Así mismo, el color, con la tabla Munsell, mostró que las mieles de las diferentes variedades presentan el mismo tono (atributo que lo distingue de los demás, es decir, el nombre específico de cada color) en combinaciones de rojo y amarillo, pero difiere en el valor (que es la cantidad de luz que emite, es decir, la cantidad de color blanco o negro que posee en su composición). Las mieles a presiones diferentes pero de la misma variedad difieren en la saturación (la pureza del color, es decir, la combinación con el complementario); de forma que las mieles al vacío presentan coloraciones amarillentas y las del sistema presurizado coloraciones violetas.

El análisis organoléptico también mostró que las mieles y panelas de los sistemas al vacío presentan bajo sabor a dulce y las del sistema presurizado un fuerte sabor a dulce y olor a caramelo; así mismo, entre las variedades se encontraron diferencias en el sabor siendo más ácidas las mieles y panelas de la variedad RD 75-11 y menos dulces las mieles y panelas de las variedades CC 86-45.

Efecto sobre la turbidez

El análisis estadístico y gráfico de los datos de la turbidez, presión y concentración de la miel, muestra que la turbidez de las mieles de todas las variedades y presiones estudiadas es directamente proporcional al logaritmo de la concentración de la miel.

En la figura 5 se graficó la turbidez de las mieles, con una concentración de 70 °Brix, de cada una de las tres variedades en unidades ICUMSA, contra la presión del sistema de evaporación. Estos datos presentan una posible tendencia polinómica en segundo grado, con valores de R2 entre 0,8814 y 0,9415, la cual requiere para su comprobación de una mayor experimentación en valores de vacío cercanos a la presión atmosférica, donde se aprecian los menores valores de turbidez. En la gráfica también se observa que los valores de turbidez de las mieles de los sistemas presurizado y al vacío de 15 kPa forman un subconjunto y las mieles de los otros dos sistemas forman otro subconjunto. Además, en cada uno las variedades forman dos subconjuntos uno dado por las variedades 1 y 2 y el otro por la variedad 3.

Las observaciones anteriores confirman los resultados del análisis estadístico cuyo resumen se presenta en la tabla 9.

Para explicar este comportamiento, se debe considerar que el material iónico y coloidal (proteínas, silicatos y fosfatos de calcio, magnesio y hierro), presente en diferentes concentraciones en el jugo de cada variedad, es el causante de la turbidez. Al calentarse el jugo se favorece la coagulación de este material, debido principalmente a la composición del jugo y a la temperatura (por ende a la energía cinética, el movimiento de las partículas y la presión del sistema). De esta forma, durante la clarificación del jugo, al iniciarse el calentamiento, se inicia la coagulación de algunas partículas coloidales, las cuales forman complejos iónico-miscelares que pueden alcanzar el tamaño apropiado para precipitarse o flocular, lo que incrementa el contenido de sólidos insolubles y de partículas que pueden ser removidas por métodos físicos, otras se redisuelven y algunas no alcanzan el tamaño apropiado para precipitarse o solubilizarse.

Posteriormente, durante la evaporación, las partículas no removidas continúan su proceso de coagulación. De forma que, cuando la evaporación se realiza al vacío, las temperaturas de ebullición son bajas y, por tanto, las mieles de estos sistemas presentan una mayor turbidez que las mieles producidas a presión atmosférica. Pero si bien la temperatura facilita la coagulación, también puede contribuir a la descomposición del complejo iónico-miscelar debido a la fuerza y cantidad de choques entre las partículas, lo que explica la mayor turbidez de los tratamientos presurizados. Adicionalmente, el complejo iónico-miscelar durante el calentamiento absorbe agua y se hincha hasta reventar; con lo que se puede concluir que el tamaño y la estabilidad de la miscela formada dependen de la capacidad que tienen las sustancias formadas para absorber el agua (Zamora et al. 2011).

De esta manera, la turbidez presenta una tendencia inversa al contenido de sólidos solubles presentes en la miel y una relación directa con la saturación del color en la tabla Munsell. Adicionalmente, el análisis organoléptico mostró que la transparencia y el brillo de la miel y la panela presentan una tendencia inversa a la turbidez de la miel.

Conclusiones

Las tres variedades en todos los sistemas de presión estudiados presentaron un comportamiento similar, con diferencias estadísticamente no significativas en los valores de las variables: sacarosa, azúcares reductores, coeficiente glucósido, pH y color, pero sí tienen efecto sobre la turbidez, con diferencias de significancia menor de 0,01. De esta forma, las diferencias de color que el consumidor percibe entre las panelas provenientes de las diferentes variedades de caña, son acentuadas por la turbidez.

Aun cuando existen diferencias en el color y la turbidez de mieles y panelas producidas con el jugo de diferentes variedades de caña, estas no son significativas y podrían ser modificadas manipulando las variables de proceso.

Todas las panelas de las tres variedades producidas experimentalmente en sistemas con mieles de coeficiente glucósido superior a 14 %, solidificaron y presentaron una dureza adecuada y las del sistema presurizado cuyos coeficientes glucósidos fueron superiores a 55 % no solidificaron.

Referencias

Brumovsky L. 2012. Pardeamiento enzimático. Aula Virtual; [consultado 2010 jun]. http://www.aulavirtual-exactas.dyndns.org/claroline/backends/download.php?url=L1BhcmRlYW1pZW50b0VuemltYXRpY28yMDEyQ29sb3IucGRm&-cidReset=true&cidReq=RICIONUTRI. [ Links ]

Cevallos BA, Cisneros L. 2004. Stability of Anthocyanin based aqueous extract of Andean purple corn and red fleshed sweet potato compared to synthetic and natural colorants. Food Chem. 86(1):69-77. [ Links ]

Clotet R, Díaz N. 1995. Cinética de la caramelización en soluciones azucaradas simples. Alimentaria. 259(1):35-38. [ Links ]

Davis SB. 2001. The chemistry of colour removal: a processing perspective. Proc S Afr Sug Technol Ass. 75:328-336. [ Links ]

Duran E. 2010. Determinación de la eficiencia energética de un sistema de evaporación de múltiple efecto empleado en la concentración de jugos de caña panelera; [trabajo de grado]. [Bogotá]: Fundación Universidad de América. [ Links ]

García HR, Peña AC, López RA, Duran E, Olvera G. 2010. Desarrollo de un sistema de evaporación y concentración de jugos de múltiple efecto para mejorar la eficiencia térmica y productividad y disminuir el impacto ambiental en la producción de panela. Corpoica; [consultado 2010 sep]. http://corpomail.corpoica.org.co/BACFILES/BACDIGITAL/61488/61488.pdf. [ Links ]

Honig P. 1982. Principios de tecnología azucarera. Tomo III. México: Compañía Editorial Continental. [ Links ]

Insuasty O, Manrique R, Palacio O. 2003. Catálogo de variedades de caña para la producción de panela en la hoya del río Suárez. Corpoica; [consultado 2009 nov]. http://corpomail.corpoica.org.co/BACFILES/BACDIGITAL/25955/346%29.pdf. [ Links ]

Larrahondo JE. 1995. Calidad de la caña de azúcar. Cenicaña; [consultado 2009 nov]. http://www.cenicana.org/pdf/documentos_no_seriados/ libro_el_cultivo_cana/libro_p337-354.pdf. [ Links ]

Prada LE. 2014. Determinación de las condiciones de operación de la evaporación en sistemas multiple efecto, apropiados para producir panela de calidad similar a la obtenida por evaporación abierta [tesis de maestría]. [Bucaramanga]: Universidad Industrial de Santander. [ Links ]

Rein P. 2012. Ingeniería de la caña de azúcar. 2.a edición. Berlín: Editorial Bartens. [ Links ]

Zamora MM, Molina M, Chacón G. 2011. Evaluación efecto de la temperatura, concentración y flujo volumétrico en la hidrólisis de sacarosa mediante una invertasa inmovilizada en un reactor esférico. Ingeniería. 21(1):61-74. [ Links ]

Zossi BS, Cárdenas GJ, Sorol N, Sastre M. 2011. Influencia de compuestos azúcares y no azúcares en la calidad industrial de caña de azúcar en Tucumán, R. Argentina: caña verde y quemada (Parte 2). Rev Ind Agríc Tucumán; [consultado 2011 dic]; 88(1):13-21. http://www.scielo.org.ar/scielo.php?script=sci_arttext&pid=S1851-30182011000100002. [ Links ]