1. INTRODUCCIÓN

La madera es el recurso natural renovable que ha estado disponible a partir de los árboles en bosques y ha sido empleado por el ser humano desde épocas inmemoriales para suplir necesidades de alimentación, desarrollo de herramientas y transporte entre otras [1], [2]. Tal es su versatilidad, que hoy es considerado el material de mayor consumo y producción en comparación con los demás materiales conocidos [3]. Contexto que sumado a necesidades urgentes de desarrollo de productos de carácter sostenible, realidades de calentamiento global y de agotamiento de recursos fósiles, enmarca la madera como un material que aporta soluciones a esas necesidades a partir de su capacidad de renovarse. Sin embargo, su aprovechamiento produce residuos que se presentan en muchas formas, incluidas astillas de madera, virutas, aserrín y restos de madera de gran tamaño, entre otros [4], que constituyen focos de contaminación principalmente en fuentes hídricas y terrenos baldíos, y por consiguiente requieren estrategias de aprovechamiento como materiales, productos o energía. En función de lo anterior, se ha observado un creciente interés mundial en la biomasa como fuente de energía sostenible [5], al igual que la biomasa con fines de sustitución de otros materiales de mayor costo.

La madera se obtiene a partir de la gestión forestal en los bosques como resultado de las prácticas silvícolas y de manejo, con subproductos que generalmente no son extraídos del bosque. A su vez, las actividades de transformación de la madera generan residuos de importancia que no se cuantifican y de los que se desconoce su composición y propiedades de aprovechamiento, especialmente en sectores informales de explotación en Colombia. En el departamento del Chocó, particularmente, el vertimiento de residuos de la madera es considerado un foco de contaminación en las fuentes hídricas. Sin embargo, ya se han realizado algunos esfuerzos para identificar las dinámicas asociadas a la generación de estos residuos. Algunos autores [6] indican que, en las labores de aprovechamiento forestal en la región de San Juan en el Chocó, se desperdicia el 30,8% del volumen de madera total respecto al comercial; 70,8% del volumen total respecto al volumen de las trozas; 86,4% del volumen total respecto al de bloques y 91,44% del volumen total respecto al procesado de madera; esto sin contar los residuos generados en la extracción de madera en el bosque (como los fustes huecos, torcidos, los árboles que se astillan en la caída, las cantoneras o costeras, las ramas y el aserrín resultante del proceso de aprovechamiento) que quedan sin ningún aprovechamiento [7].

En Quibdó, por ejemplo, las ebanisterías generan aproximadamente 3,63 m3 de residuos semanales de madera, lo cual equivale a 13,3 sacos por ebanistería, dejando de lado los residuos generados por los aserraderos [8], señalando que el alto volumen de residuos de madera en el Chocó se debe a que las personas empleadas para esta labor poseen un conocimiento empírico sobre la transformación de madera, la maquinaria se encuentra en mal estado y los proceso empleados son pocos técnicos. En cuanto al número de empresas dedicadas a transformar la madera, reportes de Codechocó señalan que para el 2012 existían diez empresas de trasformación primaria de madera, cuatro de trasformación secundaria, 25 ebanisterías y cuatro compraventas. Pero en informes del proyecto CTel madera [9] se encontró que en nueve municipios del departamento del Chocó existen 154 ebanisterías, 26 aserraderos y nueve expendios para un total de 189 empresas encargadas de transformar la madera, de las cuales no se sabe qué volumen generan ni dónde disponen los residuos generados.

Teniendo en cuenta que la extracción de madera y la transformación de este recurso es la base de la economía en esta región, que en los municipios de Quibdó y Riosucio no se conoce el volumen real ni el destino final de estos residuos y que además existe una diferencia en la cantidad de las empresas que transforman la madera, nuestra investigación pretende conocer datos de número de empresas, volumen de residuos y destino final de los mismos, así como resolver las siguientes preguntas: ¿es posible reutilizar los desperdicios de madera generados por las ebanisterías y aserraderos en estos dos municipios? ¿Qué tipo de tecnología existente puede aprovechar estos residuos? ¿Se puede genera una contribución ambiental y social en estas comunidades con el aprovechamiento de este recurso?

Área de estudio

El presente estudio se realizó en dos municipios del departamento del Chocó, en su capital Quibdó (situada geográficamente entre las coordenadas 5°41'32"N 76°39'29"o, con una extensión de 3.338 km2 y con una población de 126.384 según último censo del DANE [10] y en el municipio de Riosucio (situado entre las coordenadas y 7°26'19"N 77°06'48"O con una extensión de 5.818 km2 y 28.832 habitantes). Estos dos municipios se caracterizan por tener temperaturas promedio de 27°c y precipitación media de 9.000 mm anuales (figura 1).

Fuente: elaboración propia.

Figura 1 Ubicación del Área de estudio, municipios de Quibdó y Riosucio en el departamento del Chocó (Colombia)

Entre las actividades económicas desarrolladas en esta zona del departamento sobresalen la explotación minera y maderera, la agricultura de pan coger y marginalmente la pesca [11].

2. METODOLOGÍA

La investigación consistió en trabajo de campo basado en levantamiento de encuestas, entrevistas, toma de muestras, registro fotográfico y cuantificación del volumen de los residuos de madera para su posterior análisis en términos de los diferentes usos proyectados.

El trabajo se realizó en cuatro fases. En la primera fase recopilamos la información relacionada con el aprovechamiento de los residuos de madera y de las tecnologías que se pueden aplicar para recuperar este residuo. Enfatizamos en la generación de energía, producción de material aglomerado y pélets. También investigamos sobre las propiedades fisicoquímicas, costos de las tecnologías y sus beneficios ambientales y sociales.

En la segunda fase realizamos dos vistas de campo. En la primera visita hicimos el reconocimiento del área de estudio y aplicamos una encuesta a empresas encargadas de transformar la madera para georreferenciar su ubicación y tomar muestras de la biomasa residual para análisis último y próximo [12], teniendo en cuenta las normas de la American Society for Testing Materials (ASTM) [13]. En la segunda visita cuantificamos la biomasa residual en los municipios de Quibdó y Riosucio, mediante toma directa de datos. Calculamos el volumen de biomasa generada con la ecuación empleada por Ortiz [14], en la que la madera obtenida por troza se cubica y posteriormente cada tabla se mide al milímetro para conocer su volumen real mediante la expresión

VBRα = VMR - VMA Ecuación 1

Donde

VMR = Volumen de madera que ingresa.

VMA = Volumen de madera aserrada que se produce en m3/año.

VBRα = Biomasa residual actual.

Dicha ecuación permite calcular la fracción de madera residual, es decir, la biomasa potencialmente aprovechable para la producción de energía, material aglomerado y pélets. La Fracción de Biomasa Residual se expresa como

El volumen de biomasa potencial (VBRp) para cada aserradero lo estimamos a partir de la expresión

Donde

VBRp = Volumen de biomasa potencial

CI = Capacidad Instalada

FBR está relacionada con las características de la madera que se procesa. Para el cálculo y posterior análisis de VBRp es necesario discriminar los datos en función del origen de la materia prima, es decir del lugar donde se extrae (bosque o plantaciones forestales) [15].

En la tercera fase analizamos las muestras de biomasa residual a partir de las normas ASTM D7459-08 y ASTM D2234-00 para muestreo de biomasa y análisis último y próximo..

En la cuarta fase hicimos el Análisis de Ciclo de Vida (ACV) de las tecnologías de aprovechamiento de la biomasa residual, para lo cual empleamos el programa Open LCA v1.6, orientado al ciclo de vida de un producto en sus huellas de carbono y agua. Este programa dispone de una amplia base de datos, como la GaBi y Ecoinvent, que fue empleada en nuestro estudio. Hicimos el ACV a partir de la cantidad y características fisicoquímicas de los residuos generados y con base en los procesos requeridos por cada tecnología seleccionada (pélets y producción de energía).

3. RESULTADOS

Los residuos de biomasa (madera residual) los definimos en función de las industrias de la madera en el departamento del Chocó, específicamente las ubicadas en los municipios de Quibdó y Riosucio. Para tal fin, tuvimos en cuenta los procesos para la generación del residuo biomásico (corteza, aserrín, virutas y recortes) y el número de empresas que lo generan (figura 3).

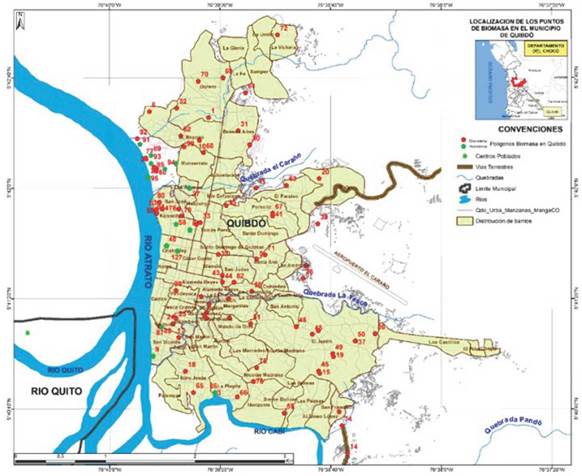

El estudio de localización de las industrias o fuentes generadoras de residuos biomásicos arrojó un total de 109 empresas o establecimientos de transformación primaria y secundaria de la madera en los dos municipios: 95 en Quibdó (14 aserraderos, 80 ebanisterías y un expendio) y 14 en Riosucio (cuatro aserríos y 10 ebanisterías). Estos establecimientos los georreferenciamos para ver su distribución espacial, como se ilustra en las figuras 4 y 5.

Fuente: elaboración propia.

Figura 4 Fuentes generadoras de residuos de biomasa en el municipio de Quibdó

Fuente: elaboración propia.

Figura 5 Fuentes generadoras de residuos de biomasa en el municipio de Rio Sucio

Los puntos verdes en las figuras 4 y 5 corresponden a los aserraderos y los puntos rojos a las ebanisterías. En estas empresas de transformación de madera los procesos se realizan de forma artesanal, semiindustrial y en algunos casos de manera rudimentaria, condición que propicia la cantidad de residuos presentes. Los aserraderos del municipio de Quibdó se caracterizan por estar ubicados en cercanías del río Atrato y al río Cabí, que son utilizados como vías de trasporte de materia prima desde el lugar de extracción. Las ebanisterías, por su parte, se encuentran dispersas en toda el área urbana del municipio como estrategia para ofrecer sus servicios a toda la población.

En el municipio de Riosucio identificamos cuatro aserraderos (puntos verdes) y 10 ebanisterías (puntos rojos) como se puede observar en la figura 5. A diferencia del municipio de Quibdó, las empresas no se encuentran ubicadas a orilla del río, ya que el bosque del que se extrae la madera está cercano al área urbana.

También pudimos comprobar que la mayoría de los residuos de madera (corteza, hojas, ramas), quedan en el bosque luego del corte del árbol. Al igual que en Quibdó, las pocas ebanisterías y aserraderos emplean maquinaria en mal estado y los procesos son artesanales.

En esta investigación también pudimos determinar la procedencia y destino final de la madera que se comercializa en el área de estudio. Como se muestra en la figura 6, la madera que se extrae de los bosques del departamento del Chocó se comercializa principalmente en el departamento de Antioquia. Además, la madera que sale se cubica pero no se seca ni se inmuniza.

Disponibilidad de los residuos biomásicos en la zona

Una vez conocidos tanto el número de empresas transformadoras de madera en los dos municipios como las condiciones de la biomasa residual generada en los procesos de transformación y comercialización de la madera, cuantificamos la biomasa residual generada por estas empresas. Cabe señalar que las ebanisterías transforman la materia prima proveniente de los aserraderos para generar productos terminados (muebles, artesanías y otros), lo que lleva a establecer procesos de muestreo diferentes entre las ebanisterías y los aserraderos.

Los aserraderos muestreados generaron en promedio 0,025 m3 de residuos por cada troza sometida a procesos de transformación. En las ebanisterías, dada su condición de transformación final, obtuvimos un valor promedio de 9,43 kg/día por establecimiento, que representa 754,57 kg/día de residuos, los cuales generan contaminación ambiental por su incorrecta disposición final en ríos y predios baldíos. Una menor cantidad de estos residuos se aprovecha para elaborar compost o para hacer "colchones" en proyectos avícolas. En las tablas 1 y 2 resumimos los volúmenes de biomasa residual generados en estos dos municipios.

Tabla 1 Disponibilidad de biomasa residual de origen maderero en Quibdó

| Establecimientos | Residuo Kg/mes | Residuos Kg/ año | Residuos Ton/año | |

|---|---|---|---|---|

| Aserraderos | 40 643,54 | 487 722,43 | 487,72 | |

| Ebanisterías | 19 618,77 | 235 425,24 | 235,43 | |

| Total biomasa residual disponible en Quibdó | 723 147,67 | 723,15 | ||

Fuente: elaboración propia.

Tabla 2 Disponibilidad de biomasa residual de origen maderero en Riosucio

| Establecimientos | Residuo Kg/mes | Residuos Kg/ año | Residuos Ton/año |

|---|---|---|---|

| Aserraderos | 46 832,19 | 561 986,30 | 562,00 |

| Ebanisterías | 2 452,34 | 29 428,15 | 29,42 |

| Total biomasa residual disponible en Riosucio | 591 414,45 | 591,42 | |

Fuente: elaboración propia.

El volumen cuantificado de los residuos en estos dos municipios puede aprovecharse con suficiencia. En este sentido, tomamos muestras para análisis de laboratorio de las tres especies maderables más empleadas y una cuarta muestra de la mezcla de estas especies, teniendo en cuenta que ni en las ebanisterías ni en los aserraderos se hace separación de residuos por especies.

Características fisicoquímicas de la biomasa residual generada

En este estudio analizamos tres especies de interés comercial para la región: Lechero (Brosimum utile (Hunth) Oken), Guamillo (Inga sp) y Jigua (Ocotea cernua). Adicionalmente, analizamos una cuarta muestra compuesta por la mezcla de estas especies en cantidades iguales. En la tabla 3 se resumen los valores obtenidos de los análisis último y próximo de las muestras de madera.

Tabla 3 Análisis último y próximo de la biomasa residual seleccionada

| Análisis Último (db) | Analisis Próximo (db) | M | Relación | HHV (kJ/kg) | LHV (kJ/ kg) | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | H | N | O | S | VM | FC | Ash | |||||

| Lechero | 48,54 | 5,65 | 0,57 | 44,35 | 0,03 | 74,08 | 25,06 | 0,86 | 1,88 | 0,34 | 14202 | 13013 |

| Guamillo | 50,63 | 5,23 | 0,71 | 44,39 | 0,03 | 72,58 | 26,92 | 0,50 | 2,6 | 0,37 | 16454 | 15334 |

| Jigua | 49,10 | 5,65 | 0,64 | 44,54 | 0,05 | 81,46 | 17,64 | 0,89 | 1,55 | 0,22 | 14634 | 13452 |

| Mezcla | 51,57 | 5,73 | 0,53 | 43,32 | 0,03 | 85,41 | 14,02 | 0,57 | 2,99 | 0,16 | 16576 | 15345 |

| Método | ASTM D5373 | B.D. | AST4239 Método A | ASTM D7582-15 | FC/VM | ASTM D5865-13 | Ecu. 6 | |||||

Nota = M: humedad, VM: materia volátil, FC: carbono fijo, HHV: poder calorífico superior, LHV: poder calorífico inferior, B.D.: por diferencia, C: calculado, db: bases secas.

Fuente: elaboración propia.

Como resultado de este análisis, obtuvimos que la mezcla de estas especies presenta un gran rendimiento con fines energéticos, seguida del Guamillo. Como se puede observar en la tabla 3, las muestras que presentan un mayor contenido de C son las que tienen mayor poder energético. También se observa que las maderas de esta región tienen poco contenido de S y de N, además de presentar una baja humedad residual. Esta última es de gran interés para un posible aprovechamiento energético, ya que la humedad influye en las propiedades energéticas de la biomasa y puede llegar afectar la conversión de energía total, pues un contenido alto de humedad (mayor al 30%) dificulta la ignición y reduce el poder calorífico de los productos gaseosos [6][8][12]. Para la elaboración de pélets también es importante conocer estas características, ya que este material se utiliza para generar calor.

Análisis de Ciclo de Vida (ACV)

Para el ACV tuvimos en cuenta las condiciones de aprovisionamiento de la madera, la maquinaria empleada y los procesos para la elaboración de pélets y generación de energía en un gasificador comercial de lecho fijo downdraft de marca Power Pallet PP20, adaptado a un motor de combustión con capacidad de generar 25 KWh, como se muestran en la figura 7.

Fuente: elaboración propia.

Figura 7 Elementos empleados en el procesamiento de los residuos de madera

El ACV de las dos tecnologías nos arrojó resultados similares, ya que las dos tienen el mismo aprovisionamiento. Los datos de entrada y de salida del sistema para la elaboración de pélets se describen en la tabla 4 y para la generación de energía en la tabla 5.

Tabla 4 Datos de entrada y salida del sistema para la elaboración de pélets

| Entrada al sistema por proceso | Salida del sistema por proceso | |

|---|---|---|

| Proceso 1 (transporte) | vehículo | gas que emite el vehículo |

| km recorrido (combustible) | biomasa recolectada | |

| Biomasa recolectada | ||

| Proceso 2 (tratamiento de biomasa) | Biomasa recolectada | biomasa chipiada |

| chipiadora | contaminantes generados en la obtención de la energía | |

| energía para chipiar la biomasa secado de biomasa | ||

| Proceso 3 (elaboración de pélets) | biomasa chipiada | pélets |

| peletizadora | contaminantes generados en la obtención de la energía | |

Fuente: elaboración propia.

Tabla 5 Datos de entrada y salida del sistema para la generación de energía

Fuente: elaboracón propia

El inventario es la fase del ACV donde identificamos y cuantificamos todos los efectos ambientales adversos asociados a la unidad de análisis funcional (que en este caso es 1m3 de biomasa generada diariamente en los aserraderos y ebanisterías) y se define como la entrada o salida de materiales o energía de un sistema, causando un efecto ambiental negativo.

En las figuras 8 y 9 se puede observar cómo se unen los procesos para la generación de energía y elaboración de pélets, lo cual permite conocer la sumatoria de contribución de cada uno de los procesos a la evaluación de los impactos.

Los datos de entrada y de salida de los sistemas los ingresamos al programa OpenLCA versión 1.6.2. Para el método de evaluación de los impactos empleamos la base de datos de Ecoinvent 3.3 LCIA. En la figura 8 se observa el diagrama para la elaboración de pélets y en la figura 9 el diagrama de sistema para la generación de energía.

Una vez elaborado el inventario de entradas y salidas del sistema, el programa arroja la contribución al calentamiento climático de cada proceso, como se puede observar en las tablas 6 y 7 (los valores se muestran de forma acumulada). En el caso de la fabricación de pélets, la mayor contribución ocurre en el proceso de tratamiento de la madera residual, debido al consumo de energía que requieren las máquinas para chipiar el material y secarlo. El proceso que menos contamina es el de la peletización (0%), debido a que la elaboración de pélets solo emplea la máquina y el material acondicionado sin aditivos químicos.

En cuanto a la generación de energía, los procesos que más contribuyen son el tratamiento de la madera residual (astillado y secado) con 49,92% y la producción de energía con 49.04% (ver la tabla 7). La similitud en el porcentaje de estos procesos se debe a las entradas significativas del gasto de energía y combustible y a salidas como emisiones a la atmósfera y cenizas.

Para la Evaluación del Impacto de Ciclo de Vida (EICV), utilizamos la base de datos Ecoinvent 3.3 con los indicadores de impacto del IPCC 2013, que corresponden a las contribuciones al potencial de calentamiento global (GWP) para 20 y 100 años. Como se puede observar en la tabla 8, las contribuciones al GWP 20 son mayores por su corto horizonte temporal en relación con las de GWP 100. También se pude observar que los procesos 2 y 3 son los que más contribuyen al calentamiento global, debido a que consumen energía para el chipiado de la madera y la generación de pélets.

Tabla 8 Resultado de EICV OpenLCA v 1.6 (elaboración de pélets)

| Indicador de impacto IPCC 2013 | Proceso 1 Recolección | Proceso 2 Tratamiento de residuos de Madera | Proceso 3 Peletización Madera residual |

|---|---|---|---|

| Cambio climático -GWP 20a (kg CO2-eq) | 11,44 | 321,83 | 298,94 |

| Cambio climático -GWP 100a (kg CO2-eq) | 7,55 | 294,51 | 279,41 |

| Cambio climático -GWP 100a (Corrected) kg CO2-eq | 9,07 | 285,53 | 287,37 |

Fuente: elaboración propia.

Como se observa en la tabla 9, cada proceso en la generación de energía con madera residual produce una contribución. Para el caso de estudio, los valores de 20 y 100 son muy similares. También se pudo observar que el proceso 4 es el que más contribuye al calentamiento, debido a que indirectamente el programa incluye los procesos necesarios para la elaboración de la planta de gasificación de biomasa en lecho fijo, los cuales no están inmersos en los límites del sistema evaluado, pero influyen en nuestro análisis.

Tabla 9 Resultado de EICV OpenLCA v 1.6 (generación de energía)

| Indicador de impacto IPCC 2013 | Proceso 1 (Recolección) | Proceso 2 Tratamiento de residuos de madera | Proceso 3 Peletización de madera residual | Proceso 4 Energía del residuo de madera |

|---|---|---|---|---|

| Cambio climático -GWP 20a (kg CO2-eq) | 1,44x10-6 | 275,08 | 286,50 | 572,92 |

| Cambio climático -GWP 100a (kg CO2-eq) | 1,33x10-6 | 270,76 | 279,72 | 559,35 |

| Cambio climático -GWP 100a (Corrected) kg CO2-eq | 1,33x10-6 | 270,80 | 279,76 | 559,44 |

Fuente: elaboración propia.

4. CONCLUSIONES

De acuerdo con nuestra investigación, se puede decir que existe una cantidad considerable de empresas que transforman la madera en estos dos municipios (109), las cuales generan un alto volumen de biomasa residual, (723,15 ton/año en Quibdó y 591,42 ton/año de residuos en Riosucio). Este volumen puede aumentar si se cuantifican los residuos que quedan en el bosque luego de la extracción de madera. Además, pudimos corroborar que el alto volumen de estos residuos se debe a que las empresas que transforman la madera emplean maquinaria en mal estado, realizan los procesos de forma artesanal y emplean a personas con un conocimiento limitado de aspectos logísticos de manejo y gestión de los residuos.

El material residual se almacena en las empresas o en predios aledaños, lo que facilitaría su recolección. Además, las características fisicoquímicas de esta biomasa residual indican un potencial de aprovechamiento energético importante (15.345 kJ/ kg en la muestra de mezcla), que permitiría suministrar energía a zonas no interconectadas (aproximadamente 2.995 viviendas tipo 1 en zonas rurales, tomando como base los estimativos de consumo de energía por vivienda del Perschocó [16]). Otra contribución importante sería la creación de alrededor de siete empleos directos y más de 240 indirectos con la elaboración de pélets de madera residual, con lo que se promueve el empleo en la región y se incentiva el desarrollo socio-económico en las comunidades.

La producción de aglomerados (contrachapados o tableros aglomerados) a partir del aprovechamiento de estos residuos es posible, pero debido a la cantidad de procesos y de recursos necesarios para su elaboración no sería viable económicamente en la región. Esto debido a las condiciones climáticas (precipitación, humedad) que no contribuirían a la elaboración de un producto de calidad, sumado a las malas condiciones de las vías, lo que dificultaría la comercialización y competencia en este mercado donde ya existen empresas posesionadas en el país.

Los pélets o briquetas serían una buena opción para el aprovechamiento de estos residuos, ya que no necesitan muchos insumos y maquinaria para su elaboración. El mercado de este producto está en crecimiento, lo que puede significar gran beneficio económico para la región, si se hace una adecuada promoción. Este producto bajaría los índices de deforestación en la zona ya que es un material que las comunidades pueden emplear para cocinar los alimentos y reducir las emisiones de CO2 en un 50% comparado con la combustión de leña o astillas.

A partir del ACV de las tecnologías de aprovechamiento de biomasa residual, encontramos que la tecnología más amigable con el medio ambiente sería la elaboración de pélets, con una contribución de 298,94 kg CO2-eq -GWP 20a, y 287,37 a 298.94 kg CO2-eq -GWP 100, seguida por la generación de energía con 572,92 kg CO2-eq -GWP 20a, y 559,44 CO2-eq -GWP 100. No obstante, esta última es la que genera más contribuciones sociales y económicas a la región.