1. Introducción

El crecimiento poblacional a nivel global ha traído consigo un gran aumento en la demanda de agua potable, bienes y servicios, razón por la cual las actividades industriales también han presentado un considerable crecimiento. Consecuencia de lo anterior es que la presión sobre los recursos hídricos es cada vez mayor. Las masas de agua superficiales en la mayoría de los casos representan la fuente de agua para el desarrollo de actividades cotidianas y productivas, siendo además objeto de descargas de aguas residuales municipales e industriales. Las características de las aguas residuales varían dependiendo del tipo de actividad, por ejemplo, las aguas residuales domésticas o municipales contienen principalmente excrementos humanos, sólidos disueltos y en suspensión, nutrientes (nitrógeno y fósforo) y materia orgánica, medida en términos de DBO5 y DQO, así como también una amplia variedad de microorganismos patógenos 1. Las aguas residuales municipales también pueden contener residuos de productos farmacéuticos, productos de aseo y cuidado personal, detergentes y desinfectantes 1. Las características de las aguas residuales industriales varían en función del tipo de proceso productivo, en muchos de los casos, las aguas residuales industriales contienen contaminantes que afectan de manera significativa la calidad del agua de las corrientes receptoras. La descarga de aguas residuales a los ecosistemas acuáticos afecta a la calidad ecológica de estos y reduce la disponibilidad del recurso para las comunidades.

Existen diferentes técnicas que permiten reducir las cargas contaminantes de las aguas residuales. El esquema de tratamiento generalmente consiste en la remoción de material particulado grueso y sedimentable (tratamiento primario) por medio de procesos físicos y químicos; esta etapa también involucra la neutralización y remoción de grasas y aceites 2. Después del tratamiento primario se realiza el tratamiento secundario, en el cual se lleva a cabo la disminución de concentración o remoción de materia orgánica. El tratamiento secundario por lo general se realiza en reactores biológicos aerobios o anaerobios los cuales pueden ser de crecimiento de biomasa en suspensión o asistido. La etapa final del tratamiento de aguas residuales es el tratamiento terciario, en el cual se realiza la remoción de nutrientes y los demás contaminantes presentes en el agua, es decir, se utiliza como un paso de afino o eliminación de contaminantes remanentes 3; esto incluye la desinfección en el caso de aguas residuales domésticas. Con el fin de reducir los tiempos de tratamiento, requerimientos de espacio para las instalaciones de tratamiento, disminución del consumo de energía e insumos químicos, se han desarrollado distintas tecnologías que permiten realizar el tratamiento del agua, en un número mínimo de etapas o mejorar la efectividad de los sistemas actuales. Entre estas alternativas se puede mencionar la electrocoagulación 4, humedales artificiales 5, ultrafiltración y osmosis inversa 6, ozonización 7, procesos de oxidación avanzada 8, procesos foto catalíticos 9, cavitación hidrodinámica 10 y cavitación acústica 11, entre otras. Algunos trabajos hacen uso de la combinación de varias técnicas para intensificar el proceso de tratamiento y mejorar la eficiencia de los sistemas de tratamiento.

Esta revisión se centra en la cavitación como alternativa para el tratamiento de aguas residuales. La cavitación aplicada al tratamiento de aguas residuales hace uso de energía para lograr la formación de cavidades en el agua residual y de esa manera procurar la reducción de contaminantes en el agua. El fenómeno de cavitación se presenta cuando en un líquido, parte de éste pasa de manera instantánea del estado líquido al estado gaseoso por causa de una caída súbita de presión 12. De acuerdo al modo de generación de cavidades o burbujas la cavitación puede ser dividida en cavitación hidrodinámica, cavitación acústica y cavitación por radiación 13. En el caso de la cavitación hidrodinámica, esta ocurre cuando se hace pasar el agua a través de una reducción de área, por ejemplo un Venturi o una placa con perforaciones 14; la caída de presión por la reducción de área es la causa de la formación de cavidades. En el caso de cavitación acústica, las cavidades son causadas por la vibración de ondas sonoras de alta energía (ultrasonido) que pasan a través del líquido y la cavitación ocurre en los ciclos de rarefacción. La introducción de ondas sonoras en un fluido para lograr cambios químicos en el medio corresponde a una rama de la química conocido por el nombre de sonoquímica.

2. Metodología

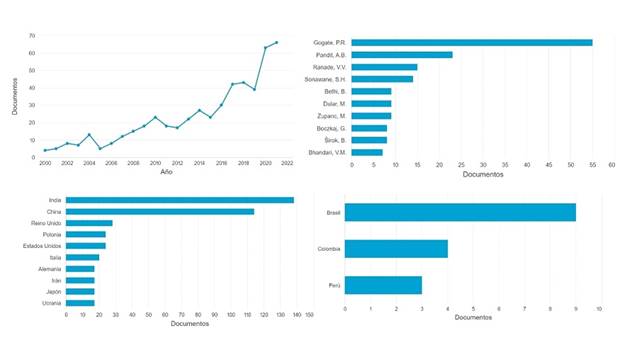

En este trabajo, la revisión bibliográfica se centró en los procesos avanzados de tratamiento de aguas residuales basado en cavitación concretamente. Para ello se realizaron consultas sistemáticas en la base de datos bibliográficas y de citaciones SCOPUS integrando operadores lógicos y palabras claves: “Wastewater treatment” AND “Cavitation” para un periodo 2001-2021 limitado a documentos tipo artículos (de investigación, de revisión y de conferencias). La Figura 1a, muestra el número de documentos publicados en el periodo de tiempo de estudio.

Figura 1 Graficas bibliométricas del tema objeto de revisión, (a) número de documentos publicados por año, (b) autores más con mayor número de publicaciones en el tema, (c) países con mayor presencia en el campo de estudio, (d) publicaciones en Suramérica.

De la Figura 1a se observa que el número de publicaciones en cuanto a la cavitación para el tratamiento de aguas residuales ha tomado interés dentro de la comunidad científica mundial, probablemente por ser una técnica que permite intensificar otras técnicas de tratamiento y reducir el consumo de insumos requeridos para la depuración de aguas residuales. La Figura 1b señala que los principales autores en el tema son Gogate y Pandit y el país que cuenta con el mayor número de publicaciones relacionadas a la cavitación aplicada al tratamiento de aguas residuales es India, seguido por China. A nivel suramericano, se observa que Brasil, Colombia y Perú son los países en los cuales se han realizado estudios encaminados a la aplicación de la cavitación para el tratamiento de aguas residuales.

La primera selección de artículos se hizo tras un barrido de los títulos, resúmenes y palabras claves. Solo los artículos enfocados a aplicaciones de la cavitación a nivel industrial y curtiembres fueron revisados en extenso.

2.1 Hidrodinámica

La cavitación hidrodinámica (CH) tiene lugar cuando en un líquido en movimiento se presenta un cambio repentino de fase debido a las altas variaciones locales de velocidad y, por lo tanto, una caída de presión en el líquido. Las burbujas que se generan por el cambio de fase son las cavidades o burbujas de cavitación 15. En la CH la geometría del área de flujo se altera de forma que se incremente la energía cinética del flujo (reducción de área de flujo); este hecho ocasiona una reducción local de presión en el líquido. Cuando la presión se reduce por debajo de la presión de vapor del fluido se forman cavidades o burbujas de gas cuyo tiempo de vida es muy corto 16. Finalmente, las burbujas colapsan violentamente a elevadas presiones y temperaturas, hecho que intensifica las reacciones químicas y promueve la formación de radicales libres y sus posteriores reacciones con las sustancias presentes en el líquido. La CH puede ser generada por el paso del líquido a través de una válvula de estrangulamiento, un Venturi, una placa con orificios, entre otros 17. Un modo frecuente de describir el fenómeno de CH es por medio del número de cavitación. Esta variable adimensional expresa la intensidad del proceso de cavitación y se calcula por medio de la Ec. (1).

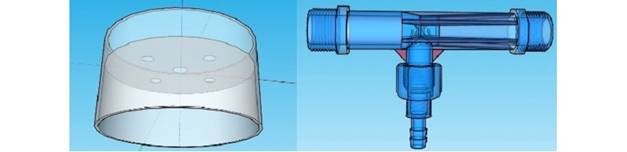

Donde, σ es el número de cavitación, P i es la presión del fluido antes de la reducción de área, P v es la presión de vapor del fluido, ρ es la densidad del fluido y v es la velocidad del fluido en el punto de en el cual se presenta la reducción de área. Cuanto más bajo sea el valor de σ mayor será el número de cavidades o burbujas de gas formadas 12. Por lo general, la CH tiene lugar para valores de σ menores o iguales que 1, aunque también puede iniciar a valores superiores por la presencia de gases y partículas en el líquido. Por lo general, el tratamiento de afluentes líquidos por cavitación hidrodinámica se realiza a presiones de entrada (P i) que permitan obtener valores de σ entre 0.1 y 1 12. La Figura 2 presenta una tubería perforada y un tubo Venturi, dispositivos empleados para realizar CH en el agua.

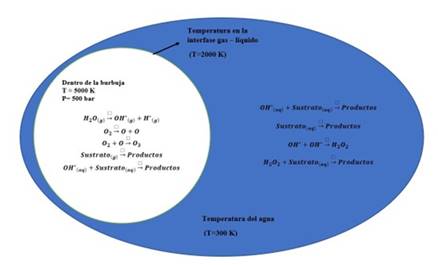

Cuando en el fluido se presenta un aumento de presión de entrada P i, incrementa el caudal y por consiguiente la velocidad de flujo en la reducción de área también aumenta. Esto disminuye el número de cavitación y la formación de cavidades en el fluido. Aunque esta condición es favorable, existe un límite, puesto que aumentar la presión de entrada al sistema de CH puede ocasionar que la cantidad de cavidades formadas sea tan alta que dé lugar a una nube de vapor en el líquido, fenómeno conocido como cavitación de choque. Bajo condiciones de cavitación de choque el colapso total de las cavidades se reduce y la efectividad del tratamiento para degradar contaminantes se ve reducida 18. Los efectos físicos y químicos ocasionados por la CH son difíciles de caracterizar. Los efectos físicos dependen principalmente de las fuerzas inerciales durante el colapso de las burbujas, de manera que promover la formación y rápida recuperación de presión en el sistema incrementa la intensidad de la cavitación; los efectos químicos están principalmente asociados a la formación de radicales OH* y su difusión en la fase liquida 19. La difusión de estos radicales se ve favorecida por pequeñas cavidades o burbujas y rápidos colapsos de estas. Por otra parte, los compuestos que cambian de fase y quedan atrapados dentro de cada burbuja se mineralizan por efecto de la elevada temperatura y presión al interior de esta. La Figura 3 presenta las reacciones que se llevan a cabo dentro y fuera de cada cavidad o burbuja.

La dinámica de las burbujas o cavidades en un sistema de cavitación presenta distintas dificultades para ser descrita desde el punto de vista de la física debido a que el interior de las burbujas está compuesto tanto de gas, como de vapor en una relación no conocida, existen diversas fuentes de perdida de energía en cada cavidad, existen diferentes discontinuidades en la interfase de cada burbuja o cavidad 21. La aplicación de las leyes de conservación de masa, momento y energía obtener aproximaciones para determinar la velocidad y presión en cualquier punto en el cual una cavidad oscila bajo la influencia de variaciones temporales de presión. Para cada cavidad, todos los parámetros físicos presentan fuerte dependencia del radio de la cavidad. Si se considera una cavidad en un líquido infinito, las ecuaciones que permiten describir el comportamiento de esta son las siguientes:

Ecuación de continuidad

Ecuación de cantidad de movimiento (líquido)

Ecuación de energía

En la ecuación anterior u es la velocidad de la cavidad, P la presión al interior de la cavidad, r el radio, t el tiempo, ρ la densidad, μ la viscosidad del fluido, C v la capacidad específica a volumen constante, k la conductividad térmica y T la temperatura 21. Distintas consideraciones deben ser tenidas en cuenta para la solución de las ecuaciones diferenciales, entre estas: la compresibilidad del líquido, que cada cavidad es esférica a lo largo de su tiempo de vida, no existen gradientes de temperatura y densidad al interior de la cavidad, se desprecia el efecto gravitacional, no existe interferencia de gases disueltos en el líquido, entre otras 21. Las condiciones iniciales y de frontera para la solución de las ecuaciones diferenciales dependen del tipo de cavitación (hidrodinámica o acústica). Para un sistema de cavitación acústica y bajo condiciones de compresión adiabática se puede determinar los valores máximos de presión y temperatura al interior de cada cavidad.

Donde, P o y T o son la presión y temperatura iniciales en la cavidad, R y R max el radio y radio máximo de cada cavidad, γ el cociente entre la capacidad calorífica a presión constante y la capacidad calorífica a volumen constante y P m la presión del medio. Como fue mencionado previamente, el fenómeno es complejo solamente para describir la dinámica de las cavidades, el efecto químico de la cavitación se puede determinar experimentalmente por medio de dosímetros, es decir, el uso de sustancias de referencia que permitan cuantificar la formación de radicales OH *(22) .

Algunas de las investigaciones en las cuales se ha hecho uso de la CH para el tratamiento de aguas residuales se presentan en la Tabla 1.

Como se observa en la Tabla 1, son diversas las combinaciones de la CH en el tratamiento de aguas residuales, destacándose el potencial de la CH sola o combinada con otras técnicas para incrementar la efectividad de los sistemas de tratamiento de aguas residuales, en especial para contaminantes que resultan difíciles de tratar por medios biológicos. Se puede evidenciar que en las investigaciones realizadas la presión del sistema de bombeo no fue superior a 0.5 MPa, probablemente para evitar la cavitación de choque, es decir, la total vaporización instantánea del agua y por lo tanto la disminución de la efectividad del sistema. Por otra parte, se observa que en la mayoría de trabajos mencionados se empleó la cavitación para intensificar algún proceso de oxidación avanzada, con lo cual se logra mejorar la efectividad del proceso de tratamiento, hecho que se puede atribuir a la formación y colapso de cavidades en el seno del líquido que da lugar a la aparición de radicales OH*, mejora de los fenómenos de transferencia de masa y por lo tanto el contacto entre los insumos químicos, catalizadores y radiación lumínica. En todos los casos presentados, la forma de lograr la cavitación en los fluidos fue por medio de tubos Venturi y placas perforadas, adicionalmente, el pH inicial del agua generalmente es ácido, hecho que se explica por el tipo de proceso de oxidación, tipo de contaminante y su equilibrio en solución, el cual depende del pH del agua, así mismo, en el caso de los procesos combinados, cavitación y fotocatálisis, el pH juega un papel importante, puesto que a partir del punto de carga cero del catalizador, se puede determinar la carga predominante en la superficie del catalizador y con ello la tendencia a la atracción o repulsión del contaminante hacia la superficie del catalizador, para que este sea oxidado por los radicales formados. El tiempo de reacción en los estudios consultados vario entre 30 min y 180 min, pero, a pesar que los contaminantes analizados en los estudios no son siempre los mismos, se aprecia que tiempos de reacción superiores a 60 min permiten alcanzar favorables porcentajes de disminución de concentración de los contaminantes, aunque es probable que tiempos de reacción prolongados no presenten resultados significativamente superiores a los encontrados debido a la escases del contaminante, casos en los cuales la técnica utilizada requerirá la determinación del tiempo óptimo de reacción a fin de no consumir energía de forma innecesaria.

Tabla 1 Aplicaciones de la CH en el tratamiento de aguas residuales. Co concentración inicial del contaminante, DQO Demanda Química de Oxígeno, COT Carbono Orgánico Total.

| Tipo de agua residual o contaminante analizado | Tipo de proceso | Condiciones de operación | % | Referencia |

|---|---|---|---|---|

| de reducción de concentración | ||||

| Industria de acabado de madera 9Co = 38000 mg/L (DQO) | CH intensificada por adición de H2O2 | Bomba de impeler abierto con 3 placas para lograr la cavitación. | 89 para DQO | 23 |

| Velocidad del motor = 2200 rpm | ||||

| Pi = 0.45 Mpa | ||||

| pH inicial = 6.18 | ||||

| Tiempo de reacción = 20 min | ||||

| Dosis de H2O2 = 5 g/L | ||||

| Diclorvos (DDVP) | CH intensificada con O3 para incrementar la biodegradabilidad de aguas residuales en un reactor de lodos activos | Tubo Venturi para lograr la cavitación | 84.8 para DDVP | 24 |

| Pi = 0.5 Mpa | 39 para COT | |||

| pH = 4 | ||||

| Tiempo de reacción = 120 min | ||||

| Tetraciclina Co= 30 mg/L | CH intensificada con fotocatálisis TiO2 (P25) y radiación UV 254 nm (9 W) | Tubo Venturi para lograr la cavitación | 78.2 para tetraciclina | 25 |

| Pi = 0.34 MPa | ||||

| pH = 10 | ||||

| Dosis de TiO2 = 0.1 g/L | ||||

| Tiempo de reacción = 90 min | ||||

| Quitosano Co= 500 mg/L | CH | Placa con orificios para lograr la cavitación | 89.64 para quitosano | 26 |

| Pi = 0.2 MPa | ||||

| pH = 4.4 | ||||

| Tiempo de reacción = 13 h | ||||

| Colorante rojo reactivo 120 (RR120) Co= 10 mg/L | CH intensificada por adición de H2O2 | Placa con orificios para lograr la cavitación | 97.5 para RR120 | 27 |

| Pi = 0.343 MPa | ||||

| Dosis de peróxido = 0.12 g/L | ||||

| pH = 2 | ||||

| Tiempo de reacción = 120 min | ||||

| Temperatura del agua = 30 °C | ||||

| Despolimerización de carboximetilcelulosa (CMC) Co= 0.2 % (w/v) | CH intensificada por radiación UV, 254 nm (8 W) y adición de K2S2O8 | Tubo Venturi para lograr la cavitación | 35.4 para CMC | 28 |

| Pi = 0.3 MPa | ||||

| Dosis de K2S2O8 = 0.4 g/L | ||||

| Tiempo de reacción = 180 min | ||||

| Bisfenol A (BPA) Co= 10 mg/L | CH intensificada por radiación UV, 254 nm (8 W) y adición de Na2S2O8 | Placa con orificios para lograr la cavitación | 81.28 para BPA | 29 |

| Pi = 0.5 MPa | 76.92 para COT | |||

| Dosis de Na2S2O8 = 0.7 mM | ||||

| pH = 6 | ||||

| Tiempo de reacción = 120 min | ||||

| Diclofenaco sódico (DCF) Co= 20 mg/L | CH intensificada con fotocatálisis TiO2, radiación UV (250 W) y H2O2 | Tubo Venturi para lograr la cavitación | 95 para DCF | 30 |

| Pi = 0.3 MPa | 76 para COT | |||

| Dosis de TiO2 = 0.2 g/L | ||||

| Dosis de H2O2 = 0.2 g/L | ||||

| pH = 4 | ||||

| Tiempo de reacción = 180 min | ||||

| Refinería de petróleo. Reducción de carga bacteriana (CB) | CH | Tubo Venturi para lograr la cavitación | 59.17 para CB | 31 |

| CB, Co= 1.09*107 UFC/100mL | Pi = 0.5 MPa | 52 para DQO | ||

| DQO, Co= 64 mg/L | Ciclos de cavitación = 10 | |||

| 2-amino-4-clorofenol (4C2AP) Co= 20 mg/L | CH intensificada con fotolisis UV 254 nm (4 W) y O3 | Placa con orificios para lograr la cavitación | 96.85 para 4C2AP | 32 |

| Pi = 0.4 Mpa | 73.6 para COT | |||

| pH = 6 | ||||

| Dosis de O3 = 0.4 g/h | ||||

| Tiempo de reacción = 120 min | ||||

| Dicofol Co= 20 mg/L | CH intensificada con fotolisis UV 254 nm (4 W) y H2O2 | Placa con orificios para lograr la cavitación | 85 para COT | 33 |

| Pi = 0.7 MPa | ||||

| pH = 6 | ||||

| Dosis de H2O2 = 0.05 g/L | ||||

| Tiempo de reacción = 60 min | ||||

| P-nitrofenol (PNP) Co= 1000 mg/L | Tubo Venturi para lograr la cavitación | 36 para PNP | 34 | |

| Pi = 0.4 MPa | ||||

| pH = 5.5 | ||||

| Tiempo de reacción = 30 min |

3. Sonoquímica y cavitación ultrasónica (CU)

El termino sonoquímica se emplea para describir el efecto del ultrasonido sobre las reacciones químicas 22. En sonoquímica normalmente se hace uso de potencias ultrasónicas en el rango de frecuencias entre 20 kHz y 100 kHz; a estos valores la energía acústica se emplea para inducir cavitación en líquidos como principal origen de los efectos químicos en la solución 22. Es común considerar que no existe interacción directa entre las ondas ultrasónicas y la materia, de manera que debe existir algún tipo de interacción a causa de la concentración de energía, que afecta las moléculas presentes en solución, este fenómeno es justamente la CU. El fenómeno de cavitación puede ser descrito como la formación, crecimiento y colapso de cavidades en un medio líquido 14. Es decir, la CU obedece a la formación de burbujas de vapor en el seno del líquido cuando se presentan descensos considerables en el frente de onda sonora (rarefacción). Estas ondas aumentan su tamaño y finalmente cuando el campo sonoro se comprime, estas cavidades o burbujas se colapsan y dan lugar a la liberación de energía. Durante el colapso de las cavidades se presenta condiciones extremas, con altas temperaturas alrededor de los 5000 K y presiones cercanas a los 50 MPa; bajo estas condiciones específicas se presentan reacciones que dan lugar a la formación de radicales H* y OH* y cambios en los compuestos orgánicos en el agua 20. Las reacciones que se presentan en el medio pueden ocurrir directamente en la fase de vapor, es decir, dentro de las burbujas de vapor y en la interfase entre las burbujas de vapor y el líquido (como se muestra previamente en la Figura 2). Estas últimas son el resultado de la interacción de los radicales formados dentro de las cavidades con las moléculas en la fase liquida 20. Cabe señalar que el tamaño de las cavidades o burbujas aumenta al disminuir la frecuencia, esto hace que la energía liberada en el colapso de la burbuja disminuya 35 y por lo tanto la efectividad del proceso. Cabe señalar que la energía necesaria para formar cavidades en el agua a una frecuencia de 400 kHz es 10 veces mayor que la necesaria a 10 kHz, motivo por el cual el rango usual de frecuencia para la realización de procesos por CU se encuentra entre 20 kHz y 100 kHz. El colapso de las burbujas de cavitación da lugar a efectos mecánicos como ondas de choque y reacciones químicas que producen agentes oxidantes 36, de acuerdo con las Ec. (2) a (4).

Cuando se presenta el colapso de las cavidades, la elevada temperatura y presión dentro de la burbuja causan que el agua y las moléculas de oxígeno presentes dentro de esta se descomponga para formar diferentes especies oxidantes, entre estos, los radicales OH* (2.80 eV) que tienen la capacidad de reaccionar una amplia variedad de compuestos orgánicos.

Las aplicaciones de la CU se observan en distintos sectores a nivel industrial, desde la sonoquímica, limpieza por ultrasonido, litotricia, emulsificación, blanqueo, cristalización, síntesis de nanopartículas, disrupción de células microbianas, extracción, soldadura, intensificación de procesos, tratamiento de aguas residuales y lodos 37. Desde la perspectiva ambiental, las aplicaciones de la CU se han centrado principalmente en la elaboración de nanocompuestos 38, manejo de lodos de plantas de tratamiento de aguas residuales 39, inactivación de microorganismos 40,41 , aumento de la biodegradabilidad de la materia orgánica presente en aguas residuales 42, tratamiento de aguas residuales de curtiembres 43, aguas residuales de la industria textil 44, aguas residuales de la industria farmacéutica 45, entre otras. En términos de efectividad de reducción de concentración de contaminantes, la efectividad de la CU depende del carácter hidrófilo o hidrófobo del contaminante 46. El uso de la cavitación ultrasónica a escala real ha presentado dificultades por causa de la variabilidad de la composición de las aguas residuales reales y los grandes volúmenes de agua residual a tratar, situación que se ve reflejada en altos costos de inversión y de operación de los sistemas de tratamiento 47. Con el fin de mejorar el desempeño del proceso de CU para el tratamiento de aguas residuales, en los últimos años se han realizado investigaciones centradas en combinar la cavitación ultrasónica con procesos biológicos, químicos (oxidación avanzada, nano catalizadores) y físicos (membranas y adsorbentes); la idea fundamental de estas combinaciones ha sido mejorar la efectividad del proceso de descontaminación, en términos de reducción de concentración de contaminantes, tiempo de reacción y consumo de energía 47.

Existen principalmente dos tipos de reactores de CU, el primero es el reactor tipo baño. Este tipo de sistemas está compuesto por un recipiente que en su exterior tiene adheridos transductores piezoeléctricos que transmiten las ondas de ultrasonido por transferencia de las vibraciones desde el transductor hasta el material del recipiente y de este al fluido para dar lugar a las variaciones de presión en el fluido. El otro tipo de reactor se caracteriza por que en el fluido se sumerge un elemento metálico que vibra y transmite de forma directa las oscilaciones al fluido, comúnmente recibe el nombre de reactor tipo horn. En la Tabla 2, se resumen los resultados de algunos trabajos de investigación en el campo de la CU para el tratamiento de aguas residuales.

Tabla 2 Aplicaciones de la CU en el tratamiento de aguas residuales. DQO Demanda Química de Oxígeno, COT Carbono Orgánico Total.

| Tipo de agua residual o contaminante analizado | Tipo de proceso | Condiciones de operación | Reducción de concentración | Referencia |

|---|---|---|---|---|

| 17β-estradiol y 17α-etinilestradiol | CU | Frecuencia = 850 kHz | 4 mg/kW para 17β | 48 |

| 17β, Co= 1 mg/L | Potencia = 50 W | 4 mg/kW para 17α | ||

| 17α, Co= 1 mg/L | pH = 3 | |||

| Tiempo de reacción = 60 min | ||||

| Fenol Co= 1 mg/L | CU combinado con tratamiento electroquímico (electrodos de hierro) | Frecuencia = 45 kHz | 63 para Fenol | 49 |

| Potencia = 200 W | 52 para DQO | |||

| Corriente aplicada a los electrodos = 1.2 A | ||||

| pH = 5 | ||||

| Tiempo de reacción = 60 min | ||||

| Industria textil (colorantes azo, RO107) Co= 100 mg/L | Sono fenton | Frecuencia = 45 kHz | 99.99 para RO107 | 50 |

| Dosificación de nanopartículas de magnetita y H2O2 | Potencia = 200 W/l | 87 para COT | ||

| pH = 5 | ||||

| Dosis de H2O2 = 10 mM | ||||

| Dosis de Fe3O4 = 0.8 g/L | ||||

| Tiempo de reacción = 180 min | ||||

| Industria farmacéutica | CU combinado con O3 y catalizada con CuO | Frecuencia = 22 kHz | 92 para DQO | 45 |

| Potencia = 250 W | ||||

| pH = 7 | ||||

| Dosis de O3 = 0.4 g/h | ||||

| Dosis de CuO = 0.3 g/L | ||||

| Tiempo de reacción = 120 min | ||||

| Aguas residuales de lavandería | CU combinada con O3 y catalizada con ZnO | Frecuencia = 20 kHz | 89.3 para COD | 51 |

| Potencia = 120 W | ||||

| Dosis de O3 = 0.4 g/h | ||||

| Dosis de ZnO = 0.1 g/L | ||||

| pH = 9 | ||||

| Tiempo de reacción = 120 min | ||||

| Clortetraciclina (CTC) | CU combinada con Lacasas (enzima) | Frecuencia = 37 kHz | 80 para CTC | 52 |

| Potencia = 3200 W | ||||

| pH = 4.5 | ||||

| Tiempo de reacción = 120 min | ||||

| Agua residual con pigmento de ftalocianina | CU combinada con fotocatálisis (TiO2 UV) y O3 | Frecuencia = 20 kHz | 94.44 para DQO | 53 |

| Potencia = 120 W | ||||

| Dosis de O3 = 0.4 g/h | ||||

| Dosis de TiO2 = 1.25 g/L | ||||

| pH = 2 | ||||

| Tiempo de reacción = 120 min | ||||

| Estanques piscícolas para Tilapia | CU combinada con H2O2 | Frecuencia = 20 kHz | 100 para NH4 + | 54 |

| Potencia = 750 W | 100 para NO2 - | |||

| Dosis de H2O2 = 0.5 g/L | ||||

| pH = 9 | ||||

| Tiempo de reacción = 60 min | ||||

| Ibuprofeno | CU combinada con radiación UV, H2O2 y titanato de zeolita | Frecuencia = 20 kHz | 99.58 Para ibuprofeno | 55 |

| Potencia = 6 W | ||||

| Dosis de H2O2 = 0.05mM | ||||

| Dosis de titanato de zeolita = 1 g/L | ||||

| pH = 3 a 5 | ||||

| Tiempo de reacción = 100 min | ||||

| Tiametoxam | CU combinada con Foto fenton UV (8 W) | Frecuencia = 20 kHz | 85.17 para Tiametoxam | 56 |

| Potencia = 500 W | ||||

| pH = 2 | ||||

| Tiempo de reacción = 120 min | ||||

| Verde malaquita | CU combinada con electrocoagulación | Potencia = 300 W | 94.92 para verde malaquita | 57 |

| Ánodo de titanio recubierto con rutenio-iridio | ||||

| Cátodo de grafito | ||||

| Voltaje aplicado 20 V | ||||

| Dosis de Na2SO4 = 15 g/L | ||||

| pH = 2 | ||||

| Tiempo de reacción = 120 min |

Como se aprecia en la Tabla 2, la mayor parte de las aplicaciones de la CU en el tratamiento de aguas residuales se efectúan por la combinación de esta con alguna otra técnica de tratamiento, con el objetivo de incrementar la efectividad de la operación, reducir el uso de insumos químicos y los tiempos de tratamiento. Se observa en la tabla anterior que la frecuencia de ultrasonido empleada en los ensayos varía entre 20 kHz y 850 kHz, al igual que las aplicaciones de CH, la CU es empleada junto con alguna otra técnica de tratamiento, principalmente procesos electroquímicos y de oxidación avanzada, pero se puede observar que en el caso en el cual la CU fue la única técnica aplicada, el consumo de energía requerido para la eliminación del contaminante analizado resulta considerable. En relación al pH, el efecto de esta variable depende de la técnica con la cual se efectúa el proceso, es decir, en procesos fotocatalíticos el pH tiende a ser bajo entre 2 y 5 y para procesos en los que se emplea ozono el pH debe generalmente ser alcalino. La intensificación de los procesos de tratamiento en los procesos de CU al igual que en la CH se debe a la mejoría que la cavitación ocasiona en la mezcla del sistema, la formación de radicales OH* y la mineralización de contaminantes atrapados en las cavidades formadas. Los sistemas de CU tipo baño presentan una menor efectividad energética debido a la transferencia de energía del dispositivo piezoeléctrico que genera vibraciones en el metal que conforma el reactor o baño, en los sistemas de CU tipo horn las vibraciones del material piezoeléctrico son transferidas directamente al fluido y la eficiencia energética es mayor, pero se requiere realizar una correcta ubicación del dispositivo. El tiempo de reacción en los sistemas de CU varía entre 60 min y 180 min, valores razonables para realizar el escalado del proceso para aplicaciones reales.

4. Cavitación aplicada al tratamiento de aguas residuales en curtiembres.

Las empresas de curtido de pieles son industrias que aportan cantidades considerables de agua residual con altas cargas contaminantes 58. Los principales componentes que se pueden encontrar en las aguas residuales de una empresa de curtido son sulfuros, cromo, materia orgánica carbonada y nitrogenada, sólidos suspendidos y sólidos disueltos 59. El curtido de pieles comprende principalmente los siguientes pasos: pretratamiento de pieles crudas, curtido de pieles (puede ser curtido vegetal o curtido con cromo), suavizado del cuero curtido, teñido y finalmente el secado, brillo y acabado del cuero curtido 60.

La complejidad de las aguas residuales del curtido de pieles hace necesario el uso de diversas técnicas para la reducción de las cargas contaminantes previo a su vertido. Por un lado, en las primeras etapas del proceso de curtido, el alto contenido de sólidos suspendidos y disueltos (NaCl) y materia orgánica hace útil el uso de la clarificación por agente coagulantes y polímeros 61, 62, previa separación de sólidos gruesos (pelo, trozos de piel y grasa), en las etapas de depilado y ajuste de pH de la piel. En este sentido, el alto valor de pH, concentración de sales de amonio y Ca(OH)2 en el agua crea la necesidad de hacer uso de técnicas que transformen o eliminen estos contaminantes del agua. Entre estas técnicas, se puede señalar que se ha hecho uso de la oxidación química con cloro 63, reactores biológicos anaerobios tipo UASB 64, reactores de lodos activos 65, 66, electrocoagulación 67, 68, procesos de oxidación avanzada 69, 70, humedales artificiales 71, ultrafiltración y osmosis inversa 65, ozonización 72, oxidación con H2O273, 74, cavitación hidrodinámica 60 y cavitación ultrasónica 75. La Tabla 3, presenta los resultados de algunas investigaciones realizadas en el campo de la cavitación para el tratamiento de aguas residuales de la industria de curtiembres.

Tabla 3 Aplicaciones de cavitación para el tratamiento de aguas residuales de curtiembres. IB Índice de biodegradabilidad, DQO Demanda Química de Oxígeno, COT Carbono Orgánico Total, SDT Sólidos Disueltos Totales, SST Sólidos Suspendidos Totales, Cr Cromo, DBO Demanda Bioquímica de Oxígeno.

| Tipo de proceso | Condiciones de operación | % de reducción de concentración | Referencia |

|---|---|---|---|

| Cavitación ultrasónica intensificada por fotocatálisis UV con TiO2 | Frecuencia = 42 kHz | 89.53 para DQO 87.35 para DBO 92.63 para SDT | 75 |

| Potencia = 170 W | |||

| Dosis de TiO2 = 0.1 g/L | |||

| Tiempo de reacción = 180 min | |||

| Cavitación ultrasónica intensificada por adición de H2O2 | Frecuencia = 22 kHz | 72 para COT | 76 |

| Potencia = 130 W | |||

| Dosis de H2O2 al 30% = 2 mL/L | |||

| pH = 3 | |||

| Tiempo de reacción = 60 min | |||

| Cavitación ultrasónica intensificada por fotocatálisis UV con ZnO | Frecuencia = 26 kHz | 89 para DQO 85 para DBO 88 para SDT | 77 |

| Potencia = 100 W | |||

| Dosis de ZnO = 1 g/L | |||

| pH = 11.65 | |||

| Tiempo de reacción = 120 min | |||

| Cavitación hidrodinámica intensificada por el reactivo de fenton (H2O2 al 30%) | Tubo Venturi para lograr la cavitación | 50.2 para DQO 32.41 para COT Aumento de 0.28 a 0.46 en el IB | 78 |

| Pi = 0.5 MPa | |||

| FeSO4*7H2O/H2O2= 1:3 (w/w) | |||

| H2O2/DQOremovida = 1.95 g/g | |||

| pH = 7.2 a 7.5 | |||

| Tiempo de reacción = 120 min |

En la tabla anterior se observa que no en todos los casos, se logran elevados valores de porcentaje de reducción de concentración de contaminantes, no obstante, algunas referencias señalan que el índice de biodegradabilidad de la materia orgánica presente en el agua aumenta. Por otra parte, dado el alto contenido de sólidos suspendidos en las aguas residuales de curtiembres, la cavitación hidrodinámica puede ser una alternativa para lograr la clarificación del agua por flotación inducida por las pequeñas burbujas de cavitación que se forman en el líquido, hecho que también se puede lograr por medio de cavitación acústica. Se aprecia en la tabla que, las investigaciones realizadas para el tratamiento de aguas residuales en curtiembres, ya sea cavitación ultrasónica o hidrodinámica se ha empleado esta técnica sumada a una técnica de oxidación avanzada. Con respecto a la frecuencia de ultrasonido para las aplicaciones estudiadas, esta varía entre 26 kHz y 42 kHz y la potencia del sistema entre 100 W y 170 W, a fin de intensificar la producción de radicales OH* y la mezcla en el sistema reactivo. El pH inicial del agua tiene un rango de variación amplio debido a la técnica de oxidación avanzada adicional implementada para el tratamiento del agua, esto generalmente se relaciona con el punto de carga cero del catalizador y con el equilibrio tanto del agente oxidante como de los contaminantes presentes en el agua. Los procesos evaluados fueron realizados por lotes y el tiempo de retención empleado oscila entre 60 min y 180 min. Con relación a la eficiencia del proceso se observa que es igual o superior al 72 % para COT, 89 % para DQO y 88 % para SDT, estos valores son superiores a los que se alcanza cuando se aplica cada técnica por separado bajo las mismas condiciones de operación, con esto se confirma que la aplicación de técnicas de oxidación avanzada intensificados por CU o CH permite mejorar el alcance de la efectividad de cada técnica. Con respecto a la CH el proyecto mencionado en la Tabla 3, el dispositivo para lograr la cavitación del fluido fue un tubo Venturi y la presión de la bomba 0.5 MPa, este tipo de sistema se ajusta a las condiciones señaladas en las investigaciones citadas en la Tabla 1, el porcentaje de disminución de concentración de DQO y COT no fue muy alto, 50.2 % para DQO y 32.41 % para COT, el cambio en el índice de biodegradabilidad si presenta un incremento significativo, con lo cual se puede aplicar un sistema de tratamiento biológico para completar el tratamiento del agua residual de manera que el vertimiento final de lugar a un menor impacto ambiental en el cuerpo de agua receptor de las descargas de la industria de curtido. El uso de tubos Venturi resulta una opción interesante para la cavitación hidrodinámica, suministro de insumos químicos para el tratamiento, por ejemplo, coagulantes, agentes oxidantes en fase liquida y gaseosa, como por ejemplo O3, en este último caso, la dosificación de ozono a través de tubos Venturi permite que el fluido cavite, además de inyectar el agente oxidante y separar partículas finas por el exceso de burbujas en el fluido con lo cual se logra conformar un sistema de flotación por gases disueltos y oxidar contaminantes. Si, además, el sistema Venturi se emplea para dosificar agentes de clarificación del agua, la inyección de este agente se ejecuta por medio de la succión que se presenta en la succión del Venturi y además suministrar aire y O3, se logra clarificar el agua residual por flotación y simultáneamente oxidar los contaminantes presentes en el agua.

Uno de los métodos por los cuales se puede lograr el tratamiento de estas aguas residuales empleando el fenómeno de cavitación es mediante un reactor sonoquímico mediante la selección de parámetros como tiempo de exposición a la onda, concentración inicial de contaminantes, intensidad y frecuencia de irradiación. En el caso de aplicar baño ultrasónico también se tiene en cuenta el nivel del fluido. Para estos casos se encuentran reactores de transductores múltiples los cuales presentan una mayor eficiencia y un mejor rendimiento cavitacional 79, también sistemas Push-Pull 80) y la mejora de eficiencia de otros sistemas como por ejemplo Fentón o foto-Fentón, luz ultravioleta entre otros, con la adición de ultrasonido de alta frecuencia teniendo en cuenta como fenómeno principal la cavitación acústica 81.

5. Conclusiones

A partir de lo presentado en esta revisión se puede concluir que la cavitación acústica es una técnica que combinada con otras técnicas de tratamiento constituye una alternativa que permite intensificar el efecto de estas, para lograr mayores eficiencias de reducción de concentración de contaminantes. La cavitación permite mejorar las condiciones de mezcla en un sistema reactivo, la flotación de sólidos suspendidos y la formación de radicales OH* para lograr oxidar contaminantes orgánicos. Por otra parte, el proceso de cavitación en sí mismo, no hace uso de insumos químicos para la disminución de concentración de contaminantes, y contribuye a la disminución de insumos químicos en aquellos casos de uso de cavitación para intensificar algún proceso de oxidación avanzada, si a esto, se suma la posibilidad de hacer uso de la radiación solar como fuente de energía, a través de un sistema fotovoltaico para el sistema de cavitación, el proceso se hace de manera sostenible en términos de consumo energético y se puede reducir la huella de carbono del proceso de tratamiento de aguas residuales, de esta manera, está ultima integración con las energías renovables es una oportunidad de investigación.

El fenómeno de cavitación acústica implica aumento de temperatura en los sistemas de tratamiento, en especial en aquellos que son realizados en modo discontinuo, esta situación puede representar una ventaja en términos de cinética de algunas reacciones, pero en el caso de contaminantes volátiles, estos pueden ser liberados al aire y afectar la calidad de este, para ello se puede realizar el proceso con un sistema de captura de compuestos volátiles y posterior recirculación al sistema de tratamiento. En el caso de procesos continuos, el incremento de temperatura pierde relevancia debido a la alta capacidad calorífica del agua.

En el campo de manejo de aguas con alto contenido de sólidos, la cavitación, además de favorecer la flotación de estos, permite homogeneizar el tamaño y la destrucción de sólidos gruesos a causa de la considerable cantidad de energía liberada en el colapso de las burbujas, de modo que la cavitación resulta ser un campo de estudio a considerar para el manejo de este tipo de aguas y para el manejo de lodos biológicos. Cabe señalar que los procesos de cavitación aplicados al tratamiento de aguas residuales tienen como beneficio, el aumento del indicie de biodegradabilidad de la materia orgánica, situación que favorece el tratamiento biológico de las aguas residuales para lograr la completa mineralización de contaminantes.