INTRODUCCIÓN

A nivel mundial son producidos aproximadamente 17 millones de toneladas de residuos sólidos por año y se estima que para el año 2050 esa cantidad aumentará a 27 billones de toneladas (Tang et al., 2020), situación preocupante para las naciones en vista de que, además de traer consecuencias al medio ambiente, también tiene implicaciones a nivel económico, político y social (De Oliveira, 2015). Las industrias son una de las principales causantes de esta problemática, ya que en mayor o menor medida, una cierta cantidad de estos desechos no siempre son reaprovechados, por ello, encontrar alternativas para su uso o realizar una correcta disposición constituye un gran desafío (Casagrande et al., 2008).

En la industria de fabricación de bebidas, el sector de la cerveza ocupa una posición estratégica, pues es una de las bebidas más populares en el mundo, siendo considerada la quinta más consumida, después del té, bebidas carbonatadas sin alcohol, leche y café (Olajire, 2020). No obstante, su proceso de fabricación genera algunos impactos ambientales como el alto consumo de energía, materia prima, así como también, de agua; además de la considerable generación de aguas residuales, residuos sólidos y emisiones de CO2 (Ortiz et al., 2019).

En este contexto, aparece el modelo de economía circular como una alternativa al paradigma de “fabricar, utilizar y desechar”; dado que busca integrar las actividades económicas con el bienestar del medio ambiente (Agyabeng-Mensah et al., 2021). Este concepto sustituye el término “desechar” por “reparar, reformar por “reciclar”; dando criterios circulares a lo largo del ciclo de vida de los productos y ,permitiendo así, que los materiales permanezcan en el mercado por el mayor tiempo posible, lo que minimiza el desperdicio de recursos (Taleb & Al Farooque, 2020).

Por lo anterior, el presente documento tiene como objetivo hacer una revisión del proceso de producción de la cerveza, resaltando los residuos generados y compilando las alternativas que han sido descritas en la literatura para su reaprovechamiento, con la finalidad de realizar una contextualización del panorama actual de la industria de la cerveza frente a su gestión ambiental. Para ello, fueron revisadas bases de datos de revistas adscritas a Web of Science, Scielo, Scopus y Science Direct, principalmente en el periodo comprendido entre el año 2014 hasta el año 2020.

La cerveza en la actualidad

La cerveza es la bebida alcohólica más consumida en el mundo, es así que de acuerdo al último reporte publicado por Kirin Beer Company, para el año 2020, el consumo global fue de aproximadamente 177,50 billones de litros, 6,7 % menos que el año anterior a causa de la propagación del COVID-19 (Dos Santos et al., 2021; Kirin Holdings Company, 2022).

México es el mayor exportador de esta bebida en todo el mundo, con una participación del 27 %, seguido por Países bajos con un 14 %, Bélgica con 11 % y Alemania con un 9 %; sin embargo, los mayores productores de cerveza no están ligados necesariamente a los mayores exportadores, ya que el consumo interno juega un papel importante en esta industria y es por ello que los mayores productores de esta bebida también son los mayores consumidores de la misma (Török et al., 2020).

En este orden de ideas, para el año 2020, el continente que más consumió en el mundo fue Asia, con el 31,2 %, especialmente por el aporte de China, el cual ha sido el líder mundial de este mercado durante 18 años. En segundo lugar está Europa con 26,8 %, debido al consumo significativo de países como Rusia, Alemania, Reino Unido y España. Finalmente, en tercer lugar, está Sur América y Centro América con el 18,1 %, principalmente porque Brasil y México están dentro del top de 5 de países que más consumen cerveza. No obstante, Colombia y Argentina también juegan un papel representativo (Kirin Holdings Company, 2022).

Proceso de producción

La producción de esta bebida se divide en dos grupos: industrial y artesanal, los cuales varían en la cantidad de insumos utilizados, el tamaño de la maquinaria, al igual que la cantidad de etapas e ingredientes adicionales, en vista de que cada uno busca satisfacer un mercado diferente. No obstante, en ambos procesos son usados cuatro ingredientes principales: agua, carbohidratos fermentables (generalmente cebada), lúpulo y levaduras (Giovenzana et al., 2014).

La producción industrial se caracteriza por realizar una fabricación a gran escala que permita atender las demandas del mercado. Por consiguiente, para el año 2019, solamente tres grandes compañías (Anheuser-Busch InBev, Heineken y Carlsberg) fueron las responsables de alrededor del 65 al 75 % de la producción de cerveza en el mundo (Pokrivcak et al., 2019).

De acuerdo con Martínez-Muñoz (2015), este tipo de bebida es fabricada a partir de una receta básica, utilizando ingredientes y procesos económicamente viables, por lo que es necesario usar grandes equipos que produzcan cerveza en un menor tiempo, además de requerir aditivos para mejorar, así como también, estabilizar las etapas, disminuyendo así las pérdidas y reduciendo la oxidación en el proceso.

Por otro lado, está la cerveza artesanal, la cual es definida como un producto que se elabora utilizando prácticas convencionales y materias primas tradicionales o innovadoras, la que generalmente no se somete a filtración ni pasteurización, por ende, se obtiene al final del proceso una cerveza con diferentes características sensoriales, que se destaca por su innovación, creatividad y autenticidad (Breda et al., 2022). Debido a sus altos estándares de calidad, este tipo de cerveza se considera como un producto de valor agregado; este término se referencia a materiales cuyo valor económico aumenta por la implementación de procesos de producción particulares, que dan como resultado una mayor calidad y un mayor atractivo para los consumidores (Biancolillo, 2014).

Dentro del proceso de la elaboración de la cerveza, la primera etapa consiste en la preparación de la malta o malteado. Esta etapa consiste en someter inicialmente los granos de cebada a un proceso de germinación controlada, con la finalidad de desarrollar enzimas amilolíticas como fosforilasa, α-glucosidasa, α y la β-amilasa, para así modificar el almidón, tornándolo más suave y soluble. Por tanto, los granos son sumergidos en agua potable para aumentar su contenido de humedad, de 38 a 42 %, lo cual puede llevar de 4 a 5 días (Dias, 2014; Martínez-Muñoz, 2015; Costa, 2017; Osama et al, 2021).

Posteriormente, pasan por una fase de secado, donde el proceso de germinación es interrumpido con el aumento de la temperatura, la que puede variar de 85 a 200 °C, obteniendo así diferentes tipos de maltas con coloraciones más claras o más oscuras, según el nivel de caramelización y el tipo de cerveza que quiera el fabricante (Costa, 2017). De acuerdo con Martínez-Muñoz (2015), las industrias cerveceras suelen realizar el proceso de malteado en sus fábricas, en vista de que cuentan con la maquinara necesaria; por otro lado, las cervecerías artesanales, en su mayoría, compran la materia prima ya malteada, dado que es una etapa que implica más equipos y espacio.

La cebada malteada pasa a la segunda etapa denominada preparación del mosto que consiste en transformar la malta en azúcares simples, para finalmente ser utilizados como sustrato para las bacterias responsables de la fermentación (Companhia Ambiental do Estado de São Paulo, 2005). Esta etapa a su vez se subdivide en 6 fases.

La molienda es la primera (1) y una de las principales, ya que en este proceso los granos son desintegrados con la finalidad de exponer toda la porción de endospermo para facilitar el ataque enzimático (Costa, 2017). Luego pasa al macerado (2), donde la malta molida es mezclada con agua bajo temperatura controlada de 40 a 75 °C, con el propósito de activar diferentes grupos de enzimas que promuevan la hidrólisis de los almidones a los azúcares fermentables (glucosa, maltosa y maltotriosa) que solubilizarán diferentes sustancias como proteínas, aminoácidos y péptidos, los cuales son importantes para la estabilidad del mosto. Adicionalmente, en esta fase, las industrias cerveceras en contraste con las artesanales, incluyen maíz y/o arroz, como aditivos, para reducir costos asociados a la gran demanda existente por la cebada, pero que de igual manera facilitan algunos procesos y mejoran las propiedades de esta bebida, como el aroma y el cuerpo (D’Avila et al., 2012).

El producto de esta fase tiene una gran cantidad de residuos sólidos, por lo cual, las propias cáscaras de la malta son utilizadas como filtro, recirculando el mosto a través de ellas hasta que se clarifique la bebida. Como resultado, se obtiene un subproducto denominado bagazo de malta o BSG (siglas en inglés para Brewers’ Spent Grain), considerado el residuo más generado por las cervecerías industriales, al igual que las artesanales (García, 2017).

Posteriormente, es realizada la cocción del mosto (3) a una temperatura de 100 °C aproximadamente, la cual inactiva las enzimas y coagula, así como también precipita las proteínas, además de concentrar y esterilizar el mosto (Dias, 2014; Menezes, 2019). El proceso tiene una duración de 1 a 2 horas, con un consumo energético por barril de 13 a 14 kWh/barril, de acuerdo a un estudio realizado en cervecerías alemanas (Olajire, 2020).

En la cocción es adicionado el lúpulo, con la finalidad de suavizar los sabores amargos y mejorar la espuma de la cerveza, pero, en esta, fase las cervecerías industriales también incorporan aditivos como colorantes, antioxidantes, estabilizantes, filtrantes y clarificantes, así como, preparados enzimáticos para mejorar diferentes propiedades de la bebida (Martínez-Muñoz, 2015; Menezes, 2019).

Al terminar de cocinar el mosto, los restos de malta, lúpulo y proteínas, también llamado trub, son eliminados por técnicas de centrifugación, filtraje o decantación (4). Una vez removida la turbiedad, se lleva a cabo la fase de enfriamiento (5) y la aireación (6), con la finalidad de que el mosto adquiera todas las características necesarias para continuar con el proceso (Costa, 2017; García, 2017).

La tercera etapa se subdivide en las fases de fermentación y maduración. En la fase de fermentación, las levaduras transforman el mosto en alcohol, dióxido de carbono y otros subproductos como ésteres, aldehídos, cetonas, ácidos orgánicos, compuestos azufrados y fenólicos, que tienen propiedades organolépticas en la cerveza (Martinez-Muñoz, 2015; Olajire, 2020). En las cervecerías artesanales, el CO2 es liberado a la atmósfera, puesto que la cantidad producida no es significativa, mientras que en las industrias este gas es almacenado y usado posteriormente en la fase de carbonatación (Rolemberg et al., 2014).

En la fermentación, gran cantidad de calor es liberada, por lo que se realiza un control de la temperatura con la finalidad de evitar daños en los microorganismos. En ella es generado un subproducto denominado levadura residual o SBY (del inglés: Spent Brewer´s Yeast), el cual está compuesto por miles de células de levadura que forman flóculos y que se acumulan en la superficie o en la base de la bebida, causándole turbidedad (Dias, 2014; Menezes, 2019; Nazzaro et al., 2021). Debido a que el SBY tiene un alto valor de demanda química de oxígeno (DQO) de aproximadamente 0,53 kg/hL, no puede ser eliminado en las corrientes de aguas residuales sin tratamiento previo, ya que ocasionaría un gran efecto negativo sobre los cuerpos de agua (Jaeger et al., 2020).

El resultado de la fermentación es una cerveza “verde” que pasa a la fase de maduración que tiene como objetivo el afinamiento de los sabores y olores de la bebida. Por eso, es dejada en reposo a una temperatura de 0 °C durante un rango de tiempo que puede variar de 2 semanas hasta 6 meses posteriores a la fermentación. Aunque este periodo puede alargarse más en vista de que cuanto más tiempo permanezca la cerveza en esta fase, más matices tendrá el producto final (De Oliveira, 2011). En producciones industriales se pueden introducir aditivos antioxidantes como sulfatos y ácido ascórbico, para prevenir la acción del oxígeno residual (Teixeira-de- Menezes, 2019).

Finalmente, está la etapa de refinamiento de las características de la cerveza que comienza con el filtrado que promueve tanto la limpieza como la remoción de impurezas del producto final, por lo que es utilizado como medio filtrante tierra diatomácea (Olajire, 2020). Esta fase no es obligatoria en las cervecerías artesanales porque sus bebidas suelen tener una segunda fermentación dentro de la botella que otorga al producto sabores y aromas esenciales (Serviço Brasileiro De Apoio Às Micro E Pequenas Empresas, 2016).

Después es realizada la fase de carbonatación, donde se hace una inyección de gas carbónico. Como se mencionó anteriormente, en las cervecerías industriales este gas es producido en la fase de fermentación mientras que en las cervecerías artesanales el CO2 es adicionado de manera artificial (Dias , 2014).

La producción artesanal termina su proceso de fabricación con el embotellamiento, que es donde la actividad de la levadura continúa produciendo una segunda fermentación, mientras que las cervecerías industriales incluyen una fase de pasteurizado que permite reducir la cantidad de microorganismos capaces de contaminar el producto y aumentar la duración de la bebida. En este proceso las botellas son sometidas a altas temperaturas (60 - 70 °C) y posteriormente son refrigeradas (Martínez-Muñoz, 2015; Costa, 2017).

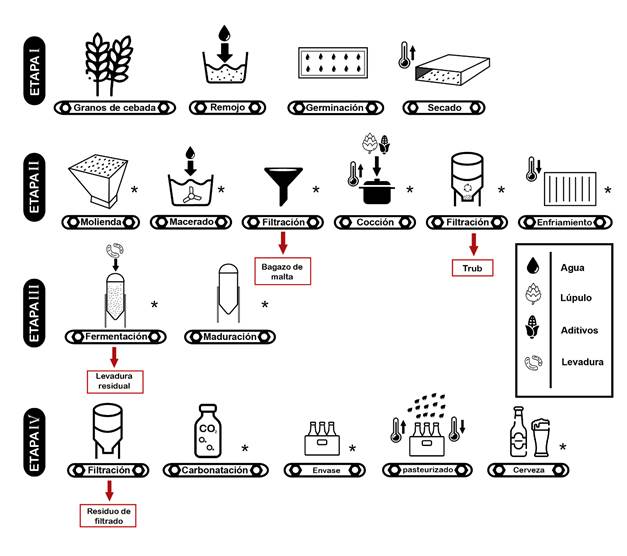

En la figura 1, es posible visualizar un esquema con cada una de las etapas presentes en la elaboración de la cerveza, tanto industrial como artesanal.

Fuente: Elaboración propia

Figura 1 Proceso de fabricación de la cerveza artesanal e industrial En la imagen se observa el proceso de producción de la cervecería industrial. Los ítems marcados con un * hacen referencia a las fases que también son llevadas a cabo en las cervecerías artesanales.

Impactos ambientales de la cervecería artesanal e industrial

Tanto la cervecería artesanal como la industrial generan varios efectos adversos sobre el medio ambiente; sin embargo, es importante resaltar que existen diferencias significativas entre sus impactos, principalmente en la cantidad de residuos generados, lo cual aumenta de acuerdo al tamaño de la empresa. Por otro lado, las grandes industrias presentan mayores consumos de energía, por el uso de bombas, maquinaria y equipos para refrigeración (Olajire, 2020).

De igual manera, existe un alto consumo de agua, aproximadamente de 4 a 15 barriles por cada barril de cerveza fabricado (1 barril = 159 L); los cuales además de ser utilizados en la elaboración de esta bebida, también son necesarios para la limpieza y esterilización de tanques, botellas, máquinas y suelos; generando así la descarga de grandes volúmenes de agua, altamente contaminantes (Simate et al., 2011; Olajire, 2020).

Finalmente, otro impacto ambiental significativo son los residuos sólidos generados que se describen a continuación, más las posibles alternativas de aprovechamiento que han sido registradas en la literatura.

Bagazo de malta y Trub

El BSG representa aproximadamente el 85 % de todos los residuos de la cerveza, dado que por cada 100 L del producto final son producidos 20 kg de bagazo (García, 2017). Está compuesto por lípidos, minerales, vitaminas, aminoácidos, y compuestos fenólicos, lo que facilita su reaprovechamiento (Mathias et al, 2015; Kubaski & Ito, 2017) y tiene un alto contenido de humedad (entre 80 y 90 %) y genera entre el 30 y 60 % de la demanda bioquímica de oxígeno (DBO), así como también, de sólidos suspendidos totales (SST).

Paralelamente está el trub, que son todas las micropartículas que se aglomeran en la segunda filtración, después de la fase de cocción. Tiene características similares al BSG, puesto que está compuesto de 50 a 70% de proteínas, 10 a 20 % de sustancias amargas no isomerizadas procedentes del lúpulo, 5 a 10% de polifenoles, 4 a 8 % de carbohidratos (pectinas, glucanos y almidón), 3 a 5 % de minerales y de 1 a 2% de ácidos grasos (Rocha-Saraiva et al., 2018), sin embargo, es producido en baja cantidad (0,2 al 0,4 % del volumen del mosto), por lo que generalmente es mezclado con el BSG para su reutilización (Olajire, 2020).

Estos subproductos tienen un gran potencial para ser usados como alimento para animales, principalmente rumiantes, debido a que poseen la capacidad de transformar residuos vegetales en nutrientes, como lo muestran las investigaciones realizadas por Brochier & Carvalho (2009) en ganado ovino, Geron et al. (2008) en ganado bovino y Mendoça (2012) en ganado caprino.

No obstante, debido al alto contenido de humedad y de azúcares fermentables, este uso presenta grandes desafíos, ya que puede tener una rápida descomposición por la actividad microbiana, imposibilitando transportar el subproducto por grandes distancias o almacenar por largos periodos de tiempo (máximo 3 días), como consecuencia, su reaprovechamiento implicaría que los productores de cerveza deban implementar una fase de secado de los residuos antes de ser enviados (Weger et al., 2017).

Aunque el BSG y el trub son usados, en su mayoría, para alimentación animal, en la literatura se han registrado otros usos que podrían darse para estos residuos, como es su aplicación en el sector alimenticio, pero enfocado en seres humanos, debido a que son considerados una gran fuente de antioxidantes naturales. Estos subproductos están compuestos por ácidos fenólicos derivados de ácidos amargos (humulona, cohumulona y lupulona) y flavonoides, los cuales son capaces de captar los radicales libres, responsables de la iniciación y propagación de las reacciones de oxidación, como fue demostrado en los estudios de Moreira et al. (2013), Fărcaş et al. (2015) y Kitryte et al. (2015).

La producción de biocombustibles también es una estrategia sustentable que puede llevarse a cabo, dado que además de reaprovecharlos, también es posible reducir el uso de combustibles fósiles. Por ello, diferentes investigaciones han evaluado la producción de biogás a partir de estos subproductos, teniendo como resultado un alto contenido de metano y posicionándolo como un proceso con gran potencial (Čater et al., 2015; Panjičko et al., 2017), así como la elaboración de bioetanol, biobutanol y biodiesel que están siendo ampliamente estudiadas (Wilkinson et al., 2014; Plaza et al., 2017; Mallen & Najdanovic-Visak, 2018).

En la agricultura existe una potencialidad, como lo demuestra la investigación de Manolikaki & Diamadopoulos (2020) quienes encontraron una mejoría en la fertilidad del suelo, así como también, altos contenidos de fósforo en las plantas. Saba y colaboradores (2019), encontraron beneficios al fabricar vermicompost con BSG, dado que es una fuente rica en nitrógeno y segura para aplicar en el suelo. Por otro lado, tiene una gran capacidad para el tratamiento de efluentes, al ser usado como biochar para la absorción de metales pesados, fármacos y/o colorantes (Kordialik-Bogacka, 2014; Wierzba et al., 2019; Wierzba & Kłos, 2019; De Araújo et al., 2020). Por último, se ha reportado su uso como materia prima para la fabricación de envases biodegradables, al mezclar BSG, trub y residuos de papa (Kubaski & Ito, 2017).

Levadura residual

En la industria cervecera, las levaduras desempeñan un papel fundamental en la calidad de la bebida, ya que son las responsables de la transformación del almidón presente en la malta, en etanol y dióxido de carbono, etapa denominada fermentación (Cavalheiro et al., 2019).

Los microorganismos empleados son del género Saccharomyces, en especial S. cerevisiae, aunque especies como Saccharomyces bayanus, Saccharomyces cariocanus, Saccharomyces kudriavzevii, Saccharomyces mikataey y Saccharomyces paradoxust; también son utilizadas (Ferreira et al., 2010; Souza et al., 2018). Estos hongos están compuestos de carbohidratos (cerca del 40 % en base seca) y proteínas (aproximadamente el 50 % en base seca). Además, tienen una buena respuesta adaptativa al estrés oxidativo semejante a lo que ocurre en células humanas, por ello, vitaminas como B6 y B12, minerales (cofactores enzimáticos) como el zinc, cobre y manganeso, se pueden acumular en ellos (Vieira et al., 2016; Vollet-Marson et al., 2020).

En las cervecerías, en especial en el proceso industrial, las levaduras solo pueden ser reutilizadas hasta 6 veces, ya que ocurren alteraciones en su composición físico-química y en otras scaracterísticas (Vollet-Marson et al., 2019). Por consiguiente, después de cumplir su función pasan a ser un residuo, el segundo más importante de la industria cervecera, dado que su producción puede llegar a ser de 2,5 kg/m3 del producto final (Kawa-Rygielska & Pietrzak, 2014).

Una ventaja asociada a este residuo, es que tiene un gran potencial para ser utilizado como subproducto por su alto valor nutricional y disponibilidad durante todo el año, sin embargo, su reaprovechamiento todavía es limitado, debido al hecho de que recibe poca atención en el mercado comercial, por lo que hasta el momento suele ser desechada (Ferreira et al., 2010; Vollet-Marson et al., 2020).

Su principal uso potencial es como fuente para alimento animal, especialmente para peces. Estudios realizados por Nazzaro et al. (2021) en trucha arcoíris (Oncorhynchus mykiss) y dorada (Sparus aurata) tuvieron buenos resultados, puesto que con una adición de 20 a 30 % de levadura de cerveza o BSG es posible obtener un crecimiento semejante al conseguido con harina de pez. Conclusiones semejantes obtuvieron Yuan et al. (2017) en Carpa Jian (Cyprinus carpio var. Jian),Zhou et al. (2018) en Lobina Negra (Salmoides micropterus),Andrews et al. (2011) en alevines de Labeo Rohita, Hoseinifar et al. (2011) en Beluga (Huso huso) y Zhang et al. (2018) en Carpa Gibel (Carassius auratus gibelio CAS Ⅲ).

De igual manera, investigaciones realizadas en otras especies animales, como camarones, encontraron que el suplemento de hidrolizado de levadura al 1 % en la dieta podría mejorar el rendimiento del crecimiento, la inmunidad innata y fortalecer la resistencia al estrés por nitrógeno amoniacal (Jin et al., 2018), mientras que estudios realizados por Chang & Kao (2019) en ratas, hallaron un efecto de disminución de la obesidad.

Es importante resaltar que no todas las investigaciones tuvieron resultados concluyentes o ventajosos sobre este subproducto, como lo son los estudios de Leicester et al. (2016) y Faccenda et al. (2019) que encontraron que la adición de levaduras S. cerevisiae en la dieta de ganado bovino no mejoró la fermentación ruminal.

Por otro lado, la pared celular de la SBY es considerada una buena fuente de β-D-glucano, un hidrocoloide polisacárido natural que tiene propiedades espesantes o gelificantes, además de amplios beneficios en la salud humana (Santipanichwong & Suphantharika, 2009). Es por ello que este compuesto está aprobado por la Autoridad Europa para la Seguridad de los Alimentos (EFSA) y por la Administración de Alimentos y Medicamentos (FDA) de los Estados Unidos (Guedes et al., 2019). En el sector alimenticio, este compuesto ha permitido mejorar la textura de productos cárnicos, aumentar la vida útil de alimentos como el pan y el arroz, y actuar como un sustituto de grasas, dado que funciona como un alimento no calórico (Worrasinchai et al., 2006; Banchathanakij & Suphantharika, 2009; Pancrazio et al., 2016; Suwannarong et al., 2020).

Igualmente, ha sido probada en la industria farmacéutica, debido a que puede reducir el colesterol y los triglicéridos en la sangre, favorecer el sistema inmunológico, así como también, la actividad antinflamatoria. Asimismo, permite estimular la respuesta de las células de la piel para combatir los radicales libres y así retardar el envejecimiento (Liepins et al., 2015; Vieira et al., 2016). Además, investigaciones realizadas por Amorim et al. (2019) encontraron un gran potencial como ingrediente para tratar la prevención y/o control de enfermedades metabólicas crónicas, como la hipertensión, mientras que Amorim et al. (2016) estudiaron su capacidad para tratar enfermedades gástricas y su efecto antitumoral.

Tierra diatomácea

La diatomita o tierra diatomácea es un mineral natural compuesto de restos fosilizados de diatomáceas, las cuales son microorganismos unicelulares marinos formados principalmente de SiO2 (dióxido de silicio o sílica), no obstante, otros componentes pueden estar presentes en menor proporción como el aluminio, hierro, calcio, manganeso, sodio y potasio (Goulart et al., 2011; Dessalew et al., 2017) .

En la elaboración de la cerveza, la tierra diatomácea es usada como auxiliar en la etapa de filtración, debido a su alta porosidad, permeabilidad, capacidad de adsorción y área superficial específica, así como también, por su baja conductividad térmica e inercia química. Todas estas características le permiten absorber fácilmente proteínas turbias e impurezas de la cerveza, mejorando su calidad (Gong et al., 2019; Yitbarek et al., 2019).

Durante el proceso de producción de la cerveza, este material presenta una vida útil muy corta, puesto que queda saturada con el material orgánico. Se calcula que son generados aproximadamente de 14 a 20 kg de lodos por cada 100 L de cerveza producido (Goulart et al., 2011; Okeyinka et al., 2019). La problemática de su gestión radica en que los lodos de tierra diatomácea representan un residuo altamente contaminante debido a su contenido de SST, DBO y DQO (Olajire, 2020), además, desde el punto de vista de la salud, este residuo se clasifica como “residuo peligroso” tanto antes como después de la filtración y desde una perspectiva económica, el consumo de tierra diatomácea, al igual que la eliminación de los lodos, son generalmente el costo principal del proceso de filtración (Fillaudeau et al., 2006). Por ello, nace la necesidad de buscar otras alternativas de reaprovechamiento para que este subproducto se reincorpore al mercado, por lo cual, estudios como los de Goulart et al. (2011) y Gong et al. (2019) se han enfocado en la recuperación y reutilización de este residuo a partir de tratamientos térmicos y/o biológicos.

De igual forma, otras investigaciones han evaluado su reaprovechamiento como medio filtrante, para la absorción y eliminación de compuestos o contaminantes de aguas potables y residuales, como es el caso reportado por Yitbarek et al. (2019) quienes concluyeron que la diatomita residual de cervecería es un absorbente eficaz para la remoción de fluoruro de soluciones acuosas en aguas subterráneas. Mientras que Araújo-Semião et al. (2020) y Ma et al. (2020) afirman que tiene una gran capacidad de adsorción de colorantes de las aguas residuales industriales, en cambio Gong et al. (2019) encontraron que el residuo puede remover metales pesados como el cobre.

Adicionalmente, la diatomita tiene propiedades únicas que son favorables en el área de la construcción civil, dado que es considerada como una puzolana natural por su alto contenido de silicato activo. Además, el SiO2 presente puede reaccionar con el Ca(OH)2, produciendo silicato cálcico hidratado, los cuales son responsables de la resistencia mecánica y durabilidad del concreto (Ergün, 2011; Sun et al., 2020). Por lo tanto, la tierra diatomácea usada puede actuar como un sustituto parcial en la elaboración de concreto, como lo muestran las investigaciones realizadas por Letelier et al. (2016), Okeyinka et al. (2019) y Savaris et al. (2019), aunque son necesarios más estudios en esta área, ya que existen algunas complicaciones relacionadas a la humedad y al porcentaje de sustitución de diatomita.

Su aplicación en la agricultura también ha sido estudiada, en vista de que es posible usarla como un insecticida natural por el hecho de que la superficie de la diatomita tiene una punta afilada de espinas, por ello, cuando una plaga come o es expuesta al residuo, éste puede perforar el cuerpo del organismo invasor, causando dificultades en el movimiento, la respiración o la digestión del mismo (Shih et al., 2020), como lo muestra el estudio de Wille et al. (2019).

Finalmente, puede ser utilizado como auxiliar en la fertilización de suelos, de acuerdo a la investigación de Dessalew et al. (2017), pues este subproducto es capaz de aumentar el pH de los suelos, trayendo macro y micronutrientes esenciales para el crecimiento de los cultivos, aumentando la capacidad de retención de agua y la porosidad del mismo.

CONCLUSIONES

Este análisis descriptivo del panorama actual de la fabricación de la cerveza (industrial y artesanal) y su transición hacia una economía circular, demostró que existe un creciente interés por buscar estrategias de valorización de los subproductos generados en la producción de esta bebida. Dentro de la gama de posibilidades, la elaboración de alimento animal se ha posicionado como el principal uso que se le da a dichos subproductos, sin embargo, presenta limitaciones en su aplicación relacionadas especialmente a factores clave como el tiempo de descomposición. Por ello, esta revisión encontró que su reincorporación al ciclo productivo no está limitada solamente a esa área, sino que también se han desarrollado algunos estudios con potencial en el sector ambiental, civil, farmacéutico y agrícola. No obstante, existe todavía la necesidad de ampliar el marco informativo, principalmente evaluar dichas propuestas a otras escalas (piloto o industrial) y a su vez, tener en cuenta, no solo la viabilidad técnica y ambiental, sino también otros aspectos (económicos, culturales y políticos), que, de igual manera, son importantes para que la reintroducción de estos residuos al mercado sea posible.