Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Prospectiva

Print version ISSN 1692-8261

Prospect. vol.13 no.2 Barranquilla July/Dec. 2015

https://doi.org/10.15665/rp.v13i2.484

DOI:: http://dx.doi.org/10.15665/rp.v13i2.484

Diseño y pruebas de un sistema de monitoreo y supervisión para una máquina universal de ensayos

Design and testing of a monitoring and supervision system for universal testing machine

Martha Natalia Agredo1, Julián Quintana2, Juan Fernando Florez3

1 Ingeniera en Automática Industrial, Universidad del Cauca, Popayán, Colombia.

2 Ingeniero en Automática Industrial, Universidad del Cauca, Popayán, Colombia.

3 Magister en Ingeniería en Electrónica y Telecomunicaciones, Docente Investigador, Universidad del Cauca, Grupo en Automática Industrial, Popayán, Colombia. Email: jflorez@unicauca.edu.co

Recibido 27/02/15, Aceptado 10/06/2015

Cite this article as: M. Agredo, J. Quintana, J. Florez, "Design and testing of a monitoring and supervision system for universal testing machine", Prospect, Vol 13, N° 2, 25-37, 2015.

Resumen

Se presenta el diseño, implementación y pruebas de un sistema de monitoreo y supervisión para una máquina universal de ensayos ShimadzuUDH 50. Se desarrolló un plan de mejoramiento de la máquina, que arrojó el diagnóstico de funcionamiento de los componentes internos y externos de la misma, aplicando reingeniería se dibujaron planos hidráulicos y planos eléctricos de mando y potencia, se desarrollaron manuales de usuario y mantenimiento, se diseñó un software en Labview que funciona como panel de control de la máquina, para el diseño e implementación de la automatización se usan normas ISA junto con una metodología de proyectos de ingeniería integrando una tarjeta de adquisición de datos DAQ, una tarjeta acondicionadora de señales, una tarjeta de control y potencia y un computador. Se presentan tres pruebas de funcionamiento realizando ensayos de compresión, flexión y tracción con el sistema integrado para verificar la eficiencia del mismo; se obtiene un rendimiento total del sistema, al comparar los resultados obtenidos en la máquina y se obtuvo un error de precisión promedio de 0,8%.

Palabras clave: Estándar ISA, Labview, Máquina, Monitoreo, Shimadzu UDH 50.

Abstract

This paper presents the design, implementation and testing of a monitoring and supervision system for universal testing machine Shimadzu UDH50. An improvement plan of the machine was developed, getting the operation diagnostic for internal and external components of the machine, and with applying reengineering were drawn electrical and hydraulic plans of control and power, user and maintenance manuals were developed, it was designed a software in Labview which works as a control panel of the machine, for the design and implementation of automation was used ISA standards and methodology of engineering projects integrating an acquisition card DAQ data, a signal conditioning board, a control card and power and a computer. There are presented three operation test doing compression, tensile and bending tests with the integrated system for verify the efficiency; a total performance is obtained, the results of the machine were compared, and obtained an average precision error of 0,8%.

Keywords: ISA standards, Labview, Machine, Monitoring, Shimadzu UDH 50.

1. Introducción

En el mundo actual es necesario llevar de la mano el desarrollo tecnológico con las necesidades del día a día, lo que conlleva fortalecer los desarrollos e invenciones de la electrónica y automatización en todos los campos[1]; específicamente en el área de la ingeniería civil, la electrónica y la automatización han sido de apoyo, permitiendo diseñar, implementar y reparar instrumentos y máquinas para determinar calidad y características físicas de materiales nuevos y usados, adelantándose en su comportamiento frente a múltiples situaciones estructurales, tales como compresión, flexión, entre otras[2]; para estos estudios la máquina universal de ensayos (MUE) es de las más destacadas, por su versatilidad, exactitud y robustez[3] y aún se encuentra en constante evolución. Por ejemplo en[4]se presenta un algoritmo de control nuevo para MUE hidráulica que soluciona problemas de parámetros de estructura variable, y es transparente entre modos de control, en [5] se presenta un diseño innovador de una MUE hidráulica que usa tecnología de control por computador y nuevos aditamentos que evita usar las costosas servoválvulas de control de las MUE convencionales, en [6] se presenta el diseño de una micro MUE para medir propiedades de materiales de micro estructura. Por los costos que implica una MUE se justifica realizar proyectos de repotenciación de las mismas, por ejemplo en [7]se presenta el diseño de un sistema de control y adquisición de datos para una MUE WJ-10 a partir de un C8051F020 y Labview.

Las MUE modernas presentan características de supervisión y monitoreo avanzadas y capacidad de realizar ensayos en condiciones especiales, por ejemplo[8]presenta una MUEAG-300KNIS-MS, con interface RS-232 y pantalla táctil para visualizar carga, esfuerzo, alargamiento o deformación en múltiples materiales en tiempo real y en diferentes unidades. En [9]se presenta una MUE Shimadzu UTM 600-KN para realizar ensayos con metales, cerámicos, concreto, entre otros, midiendo flexión y desplazamiento de forma automática. En Colombia,[10] cuenta con una MUE Shimadzu AG-IS, con cámara de temperatura controlada, realiza ensayos a distintas temperaturas, presenta video-extensómetro para medir deformaciones, sin entrar en contacto físico con el material. En [11]tienen una MUEShimadzu UH - I Modelo 600 KN con adquisición de datos para realizar gráficas y capacidad para operar con materiales como acero de refuerzo, metal, concreto y madera; realizando procesos de resistencia a la tracción, compresión y ensayos a flexión, determinando módulos de elasticidad, mediciones de deformación. En[12]se presenta una MUEShimadzu AG-IC, caracterizada por sus resultados exactos y en tiempo real de pruebas realizadas sobre materiales como hierro, madera, bronce, entre otros.

En el año 1995 la Universidad del Cauca adquirió una MUE Shimadzu UDH 50, siendo esta un elemento valioso para las prácticas de los estudiantes de Ingeniería Civil, sin embargo debido a razones varias, los módulos de control automático y unidad graficadora entraron en des uso reduciendo la utilidad de la máquina. Repotenciar la MUE con nuevos aditamentos comerciales, siendo está una referencia descontinuada, implicaría un alto costo para la Universidad del Cauca, equiparable a comprar una nueva[13]. En este artículo se plantea sí es posible automatizar la MUE Shimadzu UDH 50, habilitándole un modo manual y automático, usando tecnología actual y un bajo costo, generando documentación adecuada y completa. Comprobar tal hipótesis es importante, ya que realizar una alta inversión para comprar otra MUE es complejo para cualquier institución universitaria. Para ello en el presente artículo se aplica una metodología de proyecto de ingeniería en automatización, al diseño e implementación de un sistema de monitoreo y supervisión para repotenciarla MUE Shimadzu UDH 50del laboratorio de estructuras de la Universidad del Cauca.

En la sección 2 se desarrolla la metodología realizando: diagnóstico, requerimientos del sistema, diseño e implementación, al igual que modelado ISA S88, en la sección 3 se presentan los resultados del sistema y finalmente en la sección 4 se consignan las conclusiones.

2. Metodología

Se usa una metodología de proyecto de ingeniería en automatización desarrollada en el programa de Automática Industrial de la Universidad del Cauca. En su concepción se realiza un diagnóstico completo de la máquina mediante pruebas internas en el funcionamiento del sistema hidráulico como externas en el funcionamiento correcto de los módulos de esta. Lo que conduce a definir requerimientos que determinan características: hardware, software y de automatización de la MUE Shimadzu UDH 50. En el diseño e implementación de la automatización se usan normas ISA88- parte 1 [14] y 5 partes 1 y 4[15]. En la instrumentación se usan tarjetas, encoder y celda de carga a la cual se le integra un PC (Dell, Pentium 4, Win XP, 1GB Ram) con cámara web Eye 312, una tarjeta adquisición de datos NI DAQ 6008, se diseña e implementa una tarjeta de control y potencia y una tarjeta acondicionadora de señales, finalmente para la interfaz de usuario se utiliza Labview 2009 [16]y drivers como NI DAQ mx Base 3. 6. 0, NI Device driver, Eye 312 W7 Genius y el módulo NI Visión Acquisition Software - driver NI-IMAQ dx 4. 3[17].

2. 1 Diagnóstico

En el proceso de diagnóstico se realizó: reconocimiento visual interno y externo de la Shimadzu y verificación de funcionamiento de la misma, ver figura 1a. A nivel externo la máquina está compuesta por tres módulos: carga, indicador y mando; dispone de un panel de operación principal y su estructura física está en buen estado. A nivel interno se identificaron instrumentos y accesorios: sensor de desplazamiento encoder [Ref. OIS66Series], celda de carga [Ref. NVS-401-2904], tanque de aceite, bomba hidráulica, cilindro de carga doble efecto, válvula de control de carga, válvula control automático de carga: electroválvula de activación (Sol C), válvula de control de caudal, electroválvula de carga (Sol A), electroválvula de descarga (Sol B) y una tarjeta Shimadzu Assy.

Se desarrolla un procedimiento para verificar el funcionamiento de la Shimadzu y sus módulos en modo manual y automático. En modo Manual (modo 1) se encontró que la máquina opera bien. Se ejecutó el procedimiento realizando un ensayo de tensión evidenciando buen funcionamiento de todos los componentes delos módulos de carga, indicador y de mando: celda de carga, tanque de aceite, bomba hidráulica, cilindro de carga de doble efecto, válvula de control de carga y panel de operación principal. En modo Automático (modo 2) se encontró que la Shimadzu no opera (no tiene unidad de control para tal funcionalidad), siendo el modo automático definitivamente no operativo por problemas en la etapa de potencia de la tarjeta Shimadzu Assy, sin embargo se verifica el buen funcionamiento de la válvula de control automático de carga.

2. 2 Requerimientos

Diseñar y desarrollar un Sistema de Monitoreo y Supervisión (SM&S) del proceso de ensayo de probetas realizado en la ShimadzuUDH- 50-A, ver figura 1a.

En cuanto a requerimientos de automatización: diseñar e implementar un SM&S para la Shimadzu que permita un modo de funcionamiento automático y manual con grabación en video de los ensayos; aplicar ISA S88 para modelar el proceso de ensayo y estandarizar el mismo; realizar diagrama de mando y potencia; aplicar normas técnicas industriales de documentación de proyectos de ingeniería en automatización. En cuanto a requerimientos hardware: usar un computador personal (PC) como módulo de ejecución del SM&S; usar una DAQ 6008 como módulo de adquisición de datos de encoder y celda de carga; acoplar la válvula de control automático de carga a la DAQ 6008 y usar una cámara webcam convencional. En cuanto a requerimientos software el SM&S debe tener una interfaz hombre - máquina (HMI)diseñada en Labview 2009, que permita configurar modos de operación a la máquina, obtener las señales de celda de carga y encoder, interactuar con la válvula de control automático de carga, visualizar datos del ensayo, exportar y guardar datos de las variables en Excel, realizar captura y finalmente despliegue y grabación en video del ensayo.

Diseño del SM&S

De acuerdo a requerimientos se dio cumplimiento con el diseño de nuevos elementos para el sistema, a nivel de tarjetas y software. En cuanto a hardware se determina la necesidad de diseñar una tarjeta acondicionadora de señales (TAS) que permita obtener el sentido de la señal del encoder y una tarjeta de control y potencia (TCP) que permita manipular las electroválvulas de la válvula de control automático de carga. Se realizaron diagramas modular del proceso y diagrama de proceso e instrumentación (P&ID).

2. 3. 1. Diagrama modular de la Shimadzu

El diagrama modular de flujo de proceso de la Shimadzu especifica cada elemento hardware original como adicionado en el proyecto e indica la entrada de la probeta para ensayo de tensión (1) o de flexión o compresión (2), ver figura 1b. Al iniciar el ensayo es necesario encender el PC, donde el SM&S permite la manipulación de las electroválvulas Sol A y Sol B y del mismo modo recibir las señales a digitalizar, guardar y graficar del encoder y celda de carga. Para ello el SM&S realiza un manejo desde la TCP de la válvula de control automático de carga(VCCA), activando la válvula de carga Sola o descarga Sol B según corresponda; desplazando la prensa y generando la señal del encoder hacia al módulo indicador Mod I y de aquí a la tarjeta DAQ; igual sucede a la celda de carga con la tarjeta Shimadzu Assy y de está a la TAS para tomar la señal y ser procesada por la DAQ6008 y finalmente ser visualizado por el software en el PC.

2. 3. 2. Diagramas P&ID de la Shimadzu

En el diagrama P&ID en modo 1 del SM&S de la MUES himadzu según ISA S5. 1, se indica la entrada de la probeta (1) o (2) según sea el tipo de ensayo a realizar (flexión o compresión), ver figura 2a; el usuario una vez encienda la bomba hidráulica MP en el módulo de mando y establezca los parámetros software en el PC, inicia el ensayo manipulando la perilla de la válvula control de carga VCC fijando la carga a aplicar; MPfluye aceite desde el tanque TP hacia la válvula VCC y según la apertura de la perilla suministra un flujo determinado hacia el cilindro de carga CIL, el cual aplica carga a la probeta en ensayo, siendo este valor registrado por la celda de carga CC y visualizado en el módulo indicador Mod I, luego transferido a la tarjeta DAQ y procesado en el PC; simultáneamente el encoder ENC mide el desplazamiento del cilindro CIL, lo comunica a la tarjeta ASSY, de aquí recibe un acondicionamiento en la TAS y finalmente a la tarjeta DAQ; las dos señales son procesadas por el PC y visualizadas en gráficas de Cargavs. Desplazamiento. Al girar la perilla en sentido contrario el cilindro CIL deja de aplicar carga, vuelve a su estado inicial y el aceite regresa al tanque TP.

En el diagrama P&ID en modo 2 del SM&S de la MUEShimadzu según ISA S5. 1, se indica la entrada de la probeta (1) o (2) según sea el tipo de ensayo a realizar, ver figura 2b; el usuario una vez encienda la máquina MP y la bomba hidráulica PP, en el módulo de mando y desde la interfaz de usuario active la VCCA y establezca parámetros del ensayo; manipula la VCCA enviando señales discretas según los parámetros establecidos a la tarjeta DAQ y desde está a la TCP, enviando la señal correspondiente a las electroválvulas Sol A, Sol B y Sol C; el valor de carga es registrado por la celda de carga CC y visualizado en el módulo indicador Mod I, para ser transferido a la tarjeta DAQ y procesada en el PC; simultáneamente el encoder ENC sensa la posición del cilindro CIL, lo comunica a la tarjeta ASSY, luego es acondicionamiento en la TAS y finalmente a la tarjeta DAQ; las dos señales son procesadas en el PC y visualizadas en gráficas de desplazamiento vs carga; al girar la perilla en sentido contrario el cilindro deja de aplicar carga y vuelve a su estado inicial y el aceite regresa al tanque.

2. 3. 3. Diagrama modular del SM&S

ElSM&S de la Shimadzu está compuesto por un módulo principal que permite elegir modo de funcionamiento 1 o 2. Cada modo está compuesto por: configuración de sistema, guardar datos, visualización, este último se compone de módulos: encoder, celda de carga y visión. En el modo 2 a visualización se le adiciona un módulo manipulación.

Modo 1: Compuesto por: configuración de sistema, guardar datos y visualización, ver figura 3a; el módulo configuración de sistema permite: visualizar los pasos en modo 1 del ensayo, configurar parámetro de rango, registrar características del ensayo como: tipo de ensayo, tipo de material, forma de material y longitud inicial. El módulo de visualización está compuesto por los módulos: encoder, celda de carga y visión; permite: configurarlos parámetros ganancia y offset de carga y desplegar curva carga vs desplazamiento en unidades de ingeniería. El módulo encoder adquiere recibe tren de pulsos y sentido de giro y los pasa a unidades de ingeniería en cm, mm y mm/10. El módulo celda de carga toma el voltaje proporcional a la presión de la celda de carga y lo pasa a unidades de ingeniería de masa-fuerza en toneladas, kilogramos o libras. El módulo visión registra y visualiza el ensayo por medio de cámara web. El módulo guardar datos permite exportar en archivo Excel los datos de presión, desplazamiento, cantidad de datos, fecha de realización, tipo de ensayo, tipo de material ensayado, forma del material, longitud inicial y grafica de presión vs desplazamiento.

Modo 2: Está compuesto por los módulos del modo 1 más un módulo extra de manipulación, ver figura 5. En este se realiza el envío de señales discretas para manipular un rango de voltaje que alimenta la electroválvula de carga Sol A y la electroválvula de descarga Sol B; manipular el sentido de carga aplicada conmutando el voltaje de alimentación entre la electroválvula de carga Sol A o descarga Sol B; manipular la activación/desactivación de la electroválvula Sol C conmutando su voltaje de alimentación; y de esta forma manipular la válvula de control automático de carga.

2. 3. 4. Diseño HMI SM&S

Según requerimientos del HMIse describe la secuencia lógica diseñada para los dos modos a implementar en el HMI del SM&S, ver figura 3b. Muestra los pasos a seguir por parte del usuario, los datos a tener en cuenta al iniciar un ensayo, los parámetros del sistema, la visualización de datos y la opción de exportar datos a Excel.

2. 4 Modelado ISA S88 de la Shimadzu

El modelado ISA S88 describe el modelo de proceso y modelo físico de la MUE Shimadzu, además del modelo de control procedimental para la ejecución de ensayos en dicha máquina.

2. 4. 1. Modelo de proceso de la Shimadzu

Este modelo se detalla adicionando las operaciones que se realizan por medio del SM&S y las acciones asociadas, ver tabla 1.

2. 4. 2. Modelo físico de la Shimadzu

En este modelo a los módulos de equipo propios de la Shimadzu, se agregó un módulo de equipo de supervisión, con los módulos de control correspondientes que cumplen con los requerimientos software y hardware, ver tabla 2.

2. 4. 3. Modelo de Control Procedimental de la Shimadzu.

Debido a que el procedimiento de adecuación para cada ensayo en la MUEShimadzu, ya sea tensión, comprensión o flexión es diferente, se describe en detalle el modelo de control procedimental para el ensayo de tensión en la tabla 3.

2. 5 Instrumentación SM&S de la Shimadzu

De acuerdo a diagnóstico y requerimientos de automatización y hardware se determina la necesidad de diseñar una tarjeta acondicionadora de señales (TAS) que permita obtener el sentido de la señal del encoder, y una tarjeta de control y potencia (TCP) que permita manipular las electroválvulas de la válvula de control automático de carga, para fijar tres velocidades para desarrollar el ensayo. En ello se usa una tarjeta DAQ 6008 para recibir la señal analógica de la celda de carga y el tren de pulsos del encoder proveniente de la TAS y generar tres señales discretas para la TCP asociadas a la velocidad fijada para el ensayo. Las electroválvulas Sol A y Sol B determinan la velocidad a la que se ejecutan los ensayos, para ello usan una fuente regulada variable de 12Vdc- 1 Amp. Se fijaron tres voltajes correspondientes a tres velocidades de aplicación de la carga (1,66mm/min, 4,10mm/min y 10,82mm/min) a la probeta, en lugar de permitir aplicar un voltaje variable, a razón que la mayoría de ensayos se realizan a estas velocidades. El sentido de la carga aplicada depende de si la válvula Sol A está habilitada (carga) o Sol B está habilitada (descarga). La electroválvula Sol C de la válvula de control automático de carga, activa o desactiva Sol A y Sol B, para manipularlase requiere de 24Vdc que se activa/desactiva con una señal discreta.

Para manipular los voltajes que alimentan la válvula de carga Sol A y la válvula de descarga Sol B se diseñó un circuito con LM317[18]que modifica el voltaje de una fuente regulada de 12 V dc, ver figura 4a. Para seleccionar el voltaje que alimenta las válvulas Sol A o Sol B, se diseñó un circuito de potencia basado en relé electromecánico para Sol C, ver figura 4b. Los anteriores diseños conforman la Tarjeta de control y potencia, ver figura 5a.

2. 5 Instrumentación SM&S de la Shimadzu

De acuerdo a diagnóstico y requerimientos de automatización y hardware se determina la necesidad de diseñar una tarjeta acondicionadora de señales (TAS) que permita obtener el sentido de la señal del encoder, y una tarjeta de control y potencia (TCP) que permita manipular las electroválvulas de la válvula de control automático de carga, para fijar tres velocidades para desarrollar el ensayo. En ello se usa una tarjeta DAQ 6008 para recibir la señal analógica de la celda de carga y el tren de pulsos del encoder proveniente de la TAS y generar tres señales discretas para la TCP asociadas a la velocidad fijada para el ensayo.

Las electroválvulas Sol A y Sol B determinan la velocidad a la que se ejecutan los ensayos, para ello usan una fuente regulada variable de 12Vdc- 1 Amp. Se fijaron tres voltajes correspondientes a tres velocidades de aplicación de la carga (1,66mm/min, 4,10mm/min y 10,82mm/min) a la probeta, en lugar de permitir aplicar un voltaje variable, a razón que la mayoría de ensayos se realizan a estas velocidades. El sentido de la carga aplicada depende de si la válvula Sol A está habilitada (carga) o Sol B está habilitada (descarga). La electroválvula Sol C de la válvula de control automático de carga, activa o desactiva Sol A y Sol B, para manipularlase requiere de 24Vdc que se activa/desactiva con una señal discreta.

Para manipular los voltajes que alimentan la válvula de carga Sol A y la válvula de descarga Sol B se diseñó un circuito con LM317[18]que modifica el voltaje de una fuente regulada de 12 V dc, ver figura 4a. Para seleccionar el voltaje que alimenta las válvulas Sol A o Sol B, se diseñó un circuito de potencia basado en relé electromecánico para Sol C, ver figura 4b. Los anteriores diseños conforman la Tarjeta de control y potencia, ver figura 5a.

Se diseñó una tarjeta electrónica que por medio de flipflop obtiene el cambio de sentido por detección de flanco de la señal, ver figura 5b.

2. 6 Interfaz HMI del SM&S de la máquina Shimadzu

Se diseñó una interfaz de usuario en un aplicativo que guía el ensayo y despliega datos del proceso, mediante gráficas de carga vs desplazamiento y captura del video. Inicialmente cuando se inicia el aplicativo solicita el modo de trabajo1 o 2, despliega los pasos a seguir encada modo, solicitando datos correspondientes al material a ensayar para entregar un registro tipo ficha técnica al final del ensayo con los resultados, ver figura 6a.

En segundo lugar el aplicativo despliega una ventana de visualización para monitorear el recorrido paso a paso dela deformación y carga aplicada a la probeta. Incluye graficas de: carga vs desplazamiento, carga vs tiempo y desplazamiento vs tiempo, a un lado de las anteriores se despliega el video de la probeta bajo ensayo, ver figura 6b.

El ensayo finaliza cuando la probeta se rompe y el HMI indica el valor pico de carga y el desplazamiento durante el ensayo, posteriormente presenta las gráficas finales de carga y desplazamiento vs tiempo, con opciones de: guardar datos, guardar video, exportar datos a Excel o simplemente salir del ensayo, ver figura 7a. En caso de exportar a Excel aparecen: datos, gráfica final del ensayo y una ficha técnica del mismo, ver figura 7b.

3. Resultados

Se realizan pruebas individuales de funcionamiento de sensores, válvula de control de carga y se caracterizan sensores y por último se prueba el SM& Simplementado a la Shimadzu mediante tres ensayos: tensión, compresión y flexión, en los dos modos de la máquina.

3. 1 Caracterización encoder y celda de carga

El encoder recibe como entrada la señal de desplazamiento vertical, del marco móvil relacionado con la probeta en deformación, para convertir en una señal de salida de pulsos de voltaje de niveles TTL. Para relacionar desplazamiento y número de pulsos se registran datos con la DAQ 6008 y despliega en una curva XY (desplazamiento, pulsos), ver figura 8a. La curva resultante permite determinar una relación pulsos/desplazamiento de 119,91 pulsos/mm. Se obtiene un porcentaje de linealidad de 0,44% y un coeficiente de correlación (r) de 0,9999678.

La celda registra la carga aplicada y la convierte en una señal de voltaje entre 0 y 5 voltios. Para relacionar carga aplicada y voltaje entregado se registran datos con la DAQ 6008, en un ensayo de tracción y despliega en una curva XY (carga, voltaje), ver figura 8b. La curva resultante permite determinar una relación voltios / carga de 0,2019 v/Ton (fuerza). Se obtiene un porcentaje de linealidad de 0,59%y un coeficiente de correlación (r) de 0,999932.

3. 2 Prueba ensayo de tensión

Su objetivo es conseguir que la probeta se rompa en un periodo relativamente corto. En este se hace aplicación gradual de una fuerza tensora a la probeta hasta llegar a la fractura de ésta.

Para esta prueba se escoge una varilla de acero (diámetro 16mm, longitud 51,8cm) y se aplica el modelo de control procedimental del ensayo de tensión, ver tabla 3; los parámetros configurados en el HMIson: rango de seguridad de la carga, la ganancia de la carga y offset, además se manipula la carga a aplicar a la probeta. El aplicativo HMI del SM&S presenta el resultado desplegado en la curva de tensión vs desplazamiento, ver figura 9a, donde se aprecia la línea recta desde 0kg/f hasta 6600kg/f que es el límite de proporcionalidad, después de los 6600kg/f ya no existe una relación lineal esfuerzo -deformación. Al incrementar la carga, pasando por el límite de proporcionalidad, la deformación aumenta rápidamente y a partir de este punto se presenta un alargamiento considerable con incremento prácticamente inapreciable en la fuerza de tensión, entrando así en una región de fluencia. El material se endurece y presenta resistencia a la deformación por lo tanto requiere de un incremento en la carga de tensión, tomando una pendiente positiva en esta región. Finalmente la carga alcanza su valor máximo 9280kg/f denominado esfuerzo último. Luego comienza a reducirse la carga y se alarga la probeta hasta que se fractura alcanzando una deformación de 117mm, alcanzados desde el inicio del ensayo hasta la fractura de la probeta. El aplicativo HMI presenta las curvas de tensión y desplazamiento versus tiempo, además de brindar la opción de salir del modo o exportar los datos a Excel. Finalmente presenta en Excel los datos del ensayo de tensión en forma ordenada junto con una ficha técnica del material ensayado, ver figura 9b, y la curva tensión &desplazamiento correspondiente, ver figura 9c.

3. 3 Prueba ensayo de compresión

Su objetivo es conseguir que la probeta se rompa en un periodo relativamente corto. Se lleva a cabo mediante la aplicación gradual de una fuerza compresora a la probeta hasta lograr su fractura.

Para esta prueba se escoge un prisma en ladrillo y concreto de 22cm de ancho por 35 cm de alto y de 12cm de espesor; los parámetros configurados en el HMI son: rango de seguridad de la carga, la ganancia de la carga y offset, además se manipula la carga a aplicar a la probeta. El aplicativo HMI del SM&S permite obtener la curva de compresión vs desplazamiento, ver figura 10a, donde se apreciala línea recta desde 0kg/f hasta 8830kg/f, que es el límite de proporcionalidad, después de los 8830kg/f no se conserva relación lineal entre esfuerzo - deformación. Finalmente la carga alcanza su valor máximo 9587kg/f denominado esfuerzo último cuando el prisma de ladrillos se destruye, ver figuras 10b y 10c.

3. 4 Prueba ensayo de flexión

Su objetivo es conseguir que la probeta se flexione mediante la aplicación gradual de una fuerza perpendicular al eje de la probeta hasta lograr su fractura.

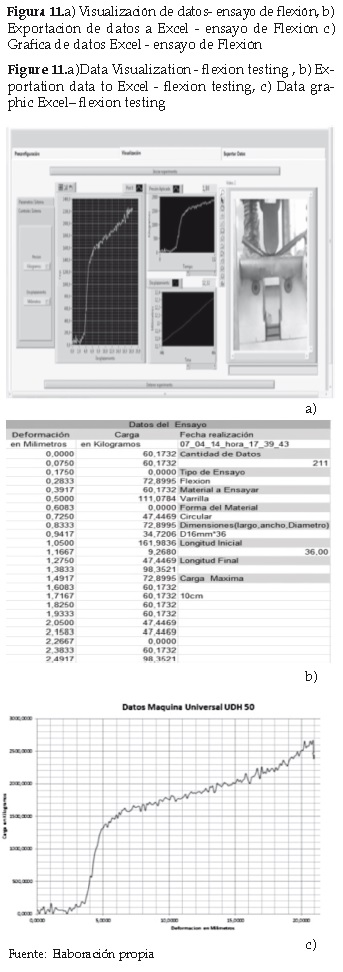

Para esta prueba se escoge una varilla de acero (diámetro 16mm, longitud 51,8cm); los parámetros configurados en el HMI son: rango de seguridad de la carga, la ganancia de la carga y offset. El aplicativo HMI del SM&S presenta el resultado desplegando la curva de flexión vs desplazamiento, ver figura 11a, donde se aprecia la línea recta desde 0kg/f hasta 1320kg/f que es el límite de proporcionalidad, después de los 1320kg/f ya no existe una relación lineal entre el esfuerzo y la deformación. Al incrementar la carga, pasando por el límite de proporcionalidad, la deformación empieza a aumentar rápidamente. El material se endurece y presenta resistencia a la deformación por lo tanto requiere de un incremento en la carga deflexión. Finalmente la carga alcanza su valor máximo 2668kg/f denominado esfuerzo último. Luego se reduce la carga y se alarga la probeta hasta que se fractura teniendo una deformación de 21mm, alcanzados desde el inicio del ensayo hasta la fractura de la probeta, ver figuras 11b y c.

Las múltiples pruebas realizadas en la MUE Shimadzu con el HMI del SM&S (de las cuales se consignan solo tres: tensión de una barra, comprensión de un prisma de ladrillos y flexión de una barra)fueron supervisadas y sus resultados validados por un ingeniero con 40 años de experiencia en campo, esto permitió no solo hacer mejoras en los procedimientos modelados con ISA S88 y ajustar los pasos guiados del HMI implementado sino evidenciar las ventajas de la repotenciación expresadas en la riqueza de datos ahora disponible para procesar y analizar en forma digital usando herramientas como Excel.

4. Conclusiones

- Se realizó el diseño e implementación de un SM&S

que permitió repotenciar la MUE Shimadzu UDH 50. Para ello se desarrolló un plan de diagnóstico donde se realizó una inspección interna y externa de la máquina, concluyendo que la máquina funcione en modo manual, pero no en automático por fallas en su tarjeta de potencia. Por lo que se propone una automatización interconectando los instrumentos funcionales a una tarjeta DAQ 6008 y a un SM&S diseñado en Labview con monitoreo en video del ensayo y exportación de datos a Excel que permite operar la máquina en manual y automático. En este proceso se diseñó una tarjeta acondicionadora de señales, TAS, que permita obtener el sentido de la señal del encoder y una tarjeta de control y potencia, TCP, que permita manipular las electroválvulas de la válvula de control automático de carga. Con ello se logró recuperar una costosa máquina desactualizada que ahora brinda sus servicios en el laboratorio de ensayos de la Facultad de Ingeniería Civil de la Universidad del Cauca.

- Se desarrolló el modelado ISA S88 que describe el modelo de proceso y modelo físico de la MUE Shimadzu, además del modelo de control procedimental para la ejecución de tres diferentes ensayos: Tensión, Compresión y Flexión, estandarizando el proceso de operación de la misma; esto es importante ya que permite independizar su operación del laboratorista de turno.

- Se diseñó una HMIen Labview que guía el ensayo y despliega datos del proceso realizado en la MUE, mediante gráficas de carga vs desplazamiento y captura de video del ensayo. Con ello se ha minimizado la manipulación no calificada en la MUE, que generaba cambios en su configuración, y ha facilitado el procesamiento y análisis digital de los resultados de las pruebas para estudiantes y docentes.

- Se realizó la caracterización del encoder y celda de carga de la Shimadzu UDH 50. Obteniendo una relación de pulsos/desplazamiento de 119,91 pulsos/mm, con un porcentaje de linealidad de 0,44 y un coeficiente de correlación de 0,9999678 para el Encoder, y una relación voltios/carga de 0,2019 v/Ton (fuerza), con un porcentaje de linealidad de 0,59%y un coeficiente de correlación de 0,999932 para la celda de carga.

- Finalmente se presentan tres pruebas experimentales con el HMI del SM&S de la MUE Shimadzu UDH 50 en tres ensayos: tensión, compresión y flexión, en los dos modos configurados a la máquina obteniendo los resultados esperados, lo que permitió evidenciar la valiosa recuperación pedagógica de la desactualizada máquina, pero con la ventaja que permite al profesor en línea y fuera de línea procesar digitalmente junto con sus estudiantes los diferentes datos del ensayo realizado, todo ello usando tecnología actualizada y con un mínimo de inversión económica.

5. Agradecimientos

Se agradece al Laboratorio de Estructuras de la Facultad de Ingeniería Civil de la Universidad del Cauca, por el apoyo en la realización del presente trabajo, en especial al experto Ing. Humberto García y al laboratorista Luis Alfonso Anaya.

6. Referencias

[1] R. Fernández, S. Leirens, A. Peralta, and P. Martin, "Diseño interdisciplinario en la ingenieria y automatizacion electronica," Universidad de la Salle, 2014. [ Links ]

[2] J. A. Redondo, "Reparación y automatización de la máquina universal de ensayos Acco Riehle de la UNET," Universidad Nacional Experimental de Táchira, 2009. [ Links ]

[3] J. Torres and J. Redondo, "Reparación y automatización de una máquina universal de ensayos," Rev. Cienc. e Ing., 30(2), 171-179, 2009. [ Links ]

[4] Y. Li, "A New Control Algorithm for Hydraulic Universal Testing Machine Based on Extenics," in 2012 Fourth International Conference on Computational Intelligence and Communication Networks, 2012, 681 - 684. [ Links ]

[5] J. Du, S. Gao, and S. Niu, "New idea for hydraulictesting machine with stress and strain rates controlled and its realization," in 2010 International Conference on Intelligent Computation Technology and Automation, ICICTA 2010, 2010, vol. 2, pp. 768-772. [ Links ]

[6] M. J. Chung and S. G. Oh, "Development of micro universal testing machine system for material property measurement of micro structure," in 2008 International Conference on Control, Automation and Systems, ICCAS 2008, 2008, pp. 970-973. [ Links ]

[7] Z. S. Z. Shushang, L. B. L. Bin, R. Y. R. Yan, and H. J. H. Jianhai, "The Design of Measurement and Control System to WJ-10 Universal Tension and Compression Testing Machine Based on C8051F020 and Virtual Instrument, " in Measuring Technology and Mechatronics Automation (ICMTMA), 2010 International Conference on, 2010, vol. 3, pp. 833-836. [ Links ]

[8] Universidad de Sevilla, "Shimadzu AG -300KNISMS," 2014. [Online]. Available: http://www.prodti.us.es/documents/LaboratorioMaterialesyEstructuras[1].pdf. [ Links ]

[9] Escuela Politécnica del Litoral del Ecuador, "Shimadzu UTM 600-KN," 2014. [Online]. Available: http://www.lemat.espol.edu.ec/ensayos.html. [ Links ]

[10] Laboratorio de ensayos mecanicos, "Shimadzu AG-IS," 2014. [Online]. Available: http://www.laboratorios.bogota.unal.edu.co/vercontenido.php?idc=40&idp=8&idh=15. [ Links ]

[11] Laboratorio del Programa de Ingeníera Mecánica, "Shimadzu UH - I Modelo 600 KN, " 2014. [Online]. Available: http://www.unipamplona.edu.co/unipamplona/portalIG/home_34/recursos/01general/01122013/materiales_lab.jsp. [ Links ]

[12] Laboratorio de Materiales, "Shimadzu AG-IC, " 2014. [Online]. Available: http://www.agenciadenoticias.unal.edu.co/nc/ndetalle/pag/6/article/novedoso-equipo-permitira-evaluar-materiales-conmayor-precision.html. [ Links ]

[13] L. Anaya, private communication, 2013. [ Links ]

[14] The International Society of Automation, "ISAS88, " 2014. [Online]. Available: https://www.isa.org/isa88/. [ Links ]

[15] The International Society of Automation, "ISAS5, " 2014. [Online]. Available: https://www.isa.org/isa5-1/. [ Links ]

[16] National Instruments, "NI LabVIEW 2009 - New Feature, Compatibility, Bug Fix, and Upgrade Information," 2009. [Online]. Available: http://www.ni.com/support/lv2009.htm. [ Links ]

[17] N. Agredo and J. Quintana, "Sistema de monitoreo y supervision de la máquina Shimadzu del laboratorio de estructuras de la Universidad del Cauca, " undergraduate thesis, Universidad del Cauca, 2014. [ Links ]

[18] ST MIcroelectronics, "Datasheet LM 317 K, " 2014. [ Links ]