1. INTRODUCCIÓN

El zinc es un elemento que encontramos de forma natural en el aire, agua y suelo, sin embargo, en los últimos años, las concentraciones de este elemento han estado aumentando por actividades antropogénicas. La mayoría del zinc es adicionado durante actividades industriales, como es la minería, la combustión de carbón y residuos del procesado del acero. La principal aplicación del zinc, cerca del 50% del consumo anual, es el galvanizado del acero para protegerle de la corrosión 1. Cabe destacar que el zinc es un elemento esencial para la salud humana. Cuando la gente absorbe poco zinc se puede experimentar pérdida del apetito; disminución de la sensibilidad, el sabor y el olor; y pequeñas llagas y erupciones cutáneas. Cuando hay demasiada cantidad de zinc en el cuerpo humano se presentan problemas de salud eminentes, como es úlcera de estómago, irritación de la piel, vómitos, náuseas y anemia 2.

Los efluentes líquidos procedentes de las industrias de procesos químicos han sido de los más estudiados, y se han desarrollado e implementado procesos unitarios para eliminar los contaminantes como metales pesados. Sin embargo, muchos de esos procesos de separación requieren de infraestructuras altamente desarrolladas y de materiales de alto costo, por lo que en los últimos años se han tratado de desarrollar técnicas no convencionales que involucren medios adsorbentes provenientes de biomasa de fuentes vegetales de fácil adquisición.

Sin duda alguna, el control de la contaminación con metales pesados en los cuerpos de agua ha tenido gran importancia en los últimos años debido al inmenso impacto ambiental que se ha generado, además de los efectos dañinos sobre la salud de los seres vivos 3. Un proceso que ha resultado promisorio para la remoción de metales pesados como el zinc, es la remoción con un material de bajo costo y de fácil acceso como la cáscara de yuca (Manihot esculenta)4; sin embargo, estos estudios de adsorción en disolución se han realizado mediante experimentos en lotes, que aunque son de buena eficiencia, presentan las desventajas de cualquier proceso discontinuo, por tanto, en esta investigación se propone otra alternativa para el tratamiento de soluciones acuosas de zinc basado en los estudios de adsorción en una columna de lecho fijo, utilizando la cáscara de yuca como medio adsorbente.

En algunos países latinoamericanos, la legislación ambiental vigente se queda corta en aspectos de gestión de los residuos provenientes de las industrias químicas que son peligrosos para la salud humana y el medio ambiente. A las industrias químicas no se les exige que implementen planes para hacer remociones de contaminantes que salen de sus efluentes líquidos y la triste realidad es que solamente se les exige el pago de una cantidad de dinero por contaminar como es el caso de Colombia mediante las Tasas retributivas y compensatorias consagradas en la Ley 99 de 1993 Artículo primero, lo que sin duda no es una buena práctica teniendo en cuenta los graves problemas ambientales que esto genera. A las industrias, les resulta más rentable pagar la tasa retributiva que implementar todo el plan de gestión de residuos industriales, lo cual requiere de inversiones considerables de dinero.

En la figura 1 se muestra el esquema de una columna empacada con un adsorbente en contacto con un líquido que contiene un soluto de concentración conocida. Inicialmente la parte inferior del adsorbente remueve rápidamente el soluto, así que el fluido que sale de la columna está prácticamente libre de adsorbato. Como el volumen de líquido que atraviesa la columna aumenta, la zona de transferencia de masa (MTZ) comienza a moverse por la columna y la concentración del adsorbato aumenta con el tiempo, esto se denomina punto de ruptura; luego, el tiempo empleado para que la concentración del adsorbato llegue a una concentración de ruptura específica se le llama tiempo de ruptura para cada una de las condiciones de operación de la columna y la curva que resulta de graficar la relación en función del tiempo se conoce como curva de ruptura 5. En este estudio, el criterio de "tiempo de ruptura" se adopta como el lapso que transcurre cuando la concentración del adsorbato llegue al 10% de la concentración inicial. Cuando la zona de transferencia de masa sale de la columna, el lecho está completamente saturado y la concentración de salida es la misma de entrada 6.

2. METODOLOGÍA

2.1 Obtención y preparación de la cáscara de yuca

La cáscara de yuca se recolectó en el municipio de Polonuevo localizado en el departamento del Atlántico, Colombia. Para la preparación de la cáscara de yuca que se utilizó como medio adsorbente primeramente se le realizaron tres lavados con agua de grifo y posteriormente una exposición al sol durante 72 horas. Después se utilizó un molino para realizar la trituración adecuada de la cáscara y obtener, por tamizado, el diámetro de partícula con el cual se realizaron los experimentos del proyecto. Una vez seleccionada la cáscara de yuca se procedió a realizar el lavado químico que se basó en un lavado con agitación continua durante 1 hora en una solución de ácido sulfúrico a un pH de 3 y un posterior lavado con agua desionizada, antes de realizar un proceso de filtración. Al final se realizó un secado a 105 °C durante 24 horas en un horno y el posterior almacenamiento en bolsas selladas 7.

2.2 Montaje experimental

Se preparó una solución madre de zinc, disolviendo cantidades adecuadas de sulfato de zinc (Merck, grado analítico) en agua destilada y desionizada (conductividad menor a 2 |aS/cm) y las soluciones de trabajo se prepararon diluyendo esta solución hasta las concentraciones requeridas. Para los estudios respectivos se utilizó un depósito de almacenamiento que contiene la disolución de zinc (II), la cual alimentó a una columna de vidrio Pyrex® de 3.5 cm de diámetro interno. La columna se empacó con cáscara de yuca (Manihot esculenta) previamente tratada. Se realizaron cinco variaciones en los caudales de alimentación regulados con la ayuda de una bomba peristáltica programable (NE 9000, New Era Pump Systems). Se variaron las alturas del lecho y también las concentraciones de alimentación de zinc (II).

2.3 Determinación de la concentración de Zn (II) de las soluciones

En todas las soluciones y muestras la concentración de Zn (II) se midió usando un espectrómetro S2 PICOFOX cuyo principio es el de espectroscopia de fluorescencia de rayos X de reflexión total. Se utilizó un estándar de Galio (Sigma-Aldrich) como estándar interno.

2.4 Caracterización del adsorbente

2.4.1 Distribución de tamaños

La distribución de tamaños se determinó por medio de tamizado, utilizando las escalas MESH.

2.4.2 Porosidad del medio adsorbente

Por otro lado, la porosidad del lecho se determinó por el desplazamiento del aire presente en el mismo cuando en una probeta se coloca la muestra y se enrasa con agua hasta el nivel de los sólidos. Seguidamente se establece por diferencia el agua gastada. La porosidad se determina de acuerdo a la siguiente expresión:

2.4.3 Densidad

Se midió el volumen de una muestra de residuo de cáscara de yuca de masa ya conocida y se calculó la relación entre masa y volumen.

2.4.4 Determinación del pH del adsorbente en solución

Se agregaron 2.2 gramos de cáscara de yuca tratada en 100 mL de agua destilada; posteriormente se calentó dicha mezcla hasta ebullición y se mantuvo en ese punto durante 2 minutos, después se realizó la filtración de la solución y con los primeros 25 mL se enjuagó el vaso donde cayó el filtrado; por último, se filtró el resto de la mezcla y finalmente se realizó la medición del pH de la solución usando un medidor de pH Thermo Electronic Corporation modelo Orión 210A+ 8.

2.4.5 Extracción de lignina

Basándose en el método de extracción Lignina Klason se midieron 5 gramos de la cáscara de yuca tratada y se procedió a eliminar las interferencias en la muestra mediante un proceso de separación con solvente en un sifón soxhlet usando acetona durante un periodo de 16 horas. Una vez terminado este pretratamiento, la muestra que se encontraba contenida en una envoltura de papel filtro se introdujo en un secador durante 24 horas. Una vez seco y libre de interferencias, se tomó 1 gramo de este residuo y se disolvió en 15 mL de ácido sulfúrico a 80% en volumen durante 2 horas, para luego ser diluida en agua desionizada hasta alcanzar una concentración de ácido de 3% en peso. Terminada la dilución, se procedió a llevar a ebullición durante 4 horas, y paso seguido, enfriar, filtrar, lavar el residuo usando agua caliente hasta neutralizar el pH y secar, obteniendo en este último paso la lignina presente en la muestra 9.

2.4.6 Análisis FTIR (Espectroscopia de Infrarrojo con transformada de Fourier)

Se tomó una muestra de 0.0018 gramos de cáscara de yuca y se mezcló hasta homogenizar con 0.036 gramos de KBr, posteriormente se creó una película a partir de esta mezcla y luego se analizó en un espectrofotómetro de luz infrarroja de transformada de Fourier (FT-IR Shimadzu IR Affinity-1). La temperatura a la que se realizó el análisis fue de 21°C. El rango de frecuencia de análisis estuvo comprendido entre 400 y 4000 cm-1.

2.4.7 Análisis próximo y último

El análisis próximo se realizó siguiendo la norma D3172-89 (02) para el medio adsorbente con diámetro de partícula entre 250 - 500 para determinar la humedad residual bajo la Norma D3173-87, el material volátil bajo la norma D3175-89(02), el porcentaje de cenizas bajo la norma D3172-89 (02), el poder calorífico bajo la norma D2015-89(00) y por último, el carbono fijo el cual se determina por diferencia cuando ya se tienen los datos del contenido de ceniza, el material volátil y la humedad residual. Por otro lado, un análisis último por combustión determinó el contenido de carbono, hidrógeno y nitrógeno. El oxígeno se determina por diferencia teniendo en cuenta los demás componentes.

2.5 Isotermas de adsorción experimentales

El proceso de adsorción se da por medio de la interacción entre una fase líquida que contiene iones de zinc (II), los cuales son removidos durante esta operación, y una fase sólida que está conformada por cáscara de yuca. La capacidad de adsorción de zinc (II) en miligramos de zinc (II) adsorbido por gramo de adsorbente, se calcula con la relación (2) donde el caudal Q esta en mL/min, el tiempo de ruptura trap en min, la concentración de alimento C0 en mg/L y la masa m en g.

2.6 Modelos

2.6.1 Modelo del tiempo de servicio de la altura del lecho (BDST) (10)

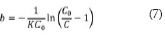

"El modelo BDST predice la relación entre la altura del lecho, Z, y el tiempo de servicio de la columna, definida esta como el tiempo en que la concentración del efluente es el 10% de la de la corriente de alimentación, es decir cuando C/C0=0.1. El desarrollo original de este modelo fue realizado por Bohart y Adams en 1920, para la adsorción de cloro sobre carbón activado y por Thomas 11 en 1944, estudiando la adsorción de iones sobre zeolitas. Este modelo supone que la difusión intraparticular y la resistencia de masa externa son insignificantes y que la cinética de adsorción está controlada por la reacción superficial entre el soluto en la disolución y el adsorbente que no ha sido usado. La ecuación inicial propuesta por Bohart y Adams está dada por la expresión:

En esta relación Hutchins 12 supone que e KNo Z U ≫1, por lo tanto ln ( 𝑒 𝐾𝑁𝑜 𝑍 𝑈 −1)≈ ln ( 𝑒 𝐾𝑁𝑜 𝑍 𝑈 ), resultando la siguiente ecuación lineal entre la altura del lecho de la columna (Z) y el tiempo de servicio (t):

Donde t es el tiempo de servicio de la columna en el punto de ruptura (min), No es la capacidad de adsorción dinámica del lecho (mg/L) Z es la altura del lecho (cm), U es la velocidad de flujo lineal (cm/min) definida como la razón entre el flujo volumétrico Qv (cm3/min) y el área de sección transversal de la columna (cm2), C0 y C son, respectivamente la concentración inicial y a un tiempo t (mg/L), y K es la constante de velocidad de adsorción (mg/(min*mg)) 10. La ecuación (4), se conoce con el nombre de tiempo de servicio de una altura de lecho (BDST, por sus iníciales en inglés) y representa una línea recta que puede expresarse de una manera simplificada como:

dónde:

Y

La capacidad dinámica del lecho No puede evaluarse a partir de la pendiente de la gráfica (a) y la constante de velocidad de adsorción puede calcularse a partir de la ordenada al origen (b)".

2.6.2 Modelo de superficie de respuesta

Es bien sabido que la dependencia del tiempo de ruptura con las variables de interés puede ser ajustado usando el método de superficie de respuesta 13. Para esto se diseñó un experimento compuesto central 2A3 + estrella por medio del cual se pretende, entre otros factores, determinar el tiempo de ruptura experimental correspondiente a cada una de las configuraciones de factores involucradas.

3. RESULTADOS

3.1 Caracterización del adsorbente

El adsorbente objeto de estudio consistió en cáscara de yuca que presenta una pequeña fracción de almidón como resultado inherente del proceso de selección y limpieza, con un diámetro de partícula seleccionado por tamizado que oscila en un rango de 250-500 |am. Para calcular la densidad se tomaron diferentes volúmenes de lecho y se hizo la correspondiente medición de masa. Luego se halló la densidad con la conocida relación masa-volumen. La densidad promedió fue de Qprom=0.41 g/mL. Este valor está de acuerdo con los resultados reportados por P. Wilaipon, según el cual la densidad de la cáscara oscila en un rango de 0.40-0.77g/mL 14. Con un volumen inicial de 10 mL de cáscara de yuca en una probeta se vertió agua hasta enrazar el nivel de los sólidos. El agua gastada en este proceso fue de 6.2 mL. La porosidad, usando la ecuación (1), es entonces 0.62. El proceso de medición de pH después del tratamiento mostró un valor de 4.82, identificando al polvo usado como un biosorbente ácido. Este pH también puede ser atribuido al lavado ácido al que es sometido en el pretratamiento 15. El contenido de lignina obtenido fue de 0.095 gramos por cada gramo de biosorbente, lo que se traduce en un 9.5% de lignina en base seca. Sin duda alguna, referente al porcentaje de ceniza de 2.34% obtenido para la muestra de cáscara de yuca es muy notorio que está muy alejado respecto a valores reportados en la literatura que para cáscara de yuca esta alrededor de 9.51% en base seca 16. La principal razón de la obtención de este resultado es que después de la molienda, en el proceso de selección y limpieza no se consiguió uniformidad en la obtención de cáscara de yuca debido a que había gran cantidad de bagazo presente en el material que se utilizó como medio biosorbente en cada uno de los experimentos. A pesar de este inconveniente, el experimento así realizado se acerca más a las condiciones en su posible aplicación industrial, razón por la cual se decidió seguir con el mismo. Los resultados del análisis último realizado a una muestra de cáscara de yuca muestran que los porcentajes de hidrógeno y azufre fueron considerablemente bajos, 5.78% y 0.08% respectivamente. Respecto al porcentaje de carbono presente en la muestra de cáscara de yuca se puede evidenciar que hay un alto contenido de este elemento que oscila alrededor del 45%. El análisis último arrojó un valor nulo para el porcentaje de nitrógeno en la muestra, mostrando la relativa ausencia de grupos funcionales amina lo que corresponde con el análisis del FTIR y de cianógenos, lo cual muestra que el pretratamiento con luz solar fue efectivo. Por otro lado, el contenido de oxígeno fue de un 48.87% en base seca. Es bien sabido que los elementos que se obtuvieron en este análisis son propios de las moléculas de la biomasa en general. Los resultados de todos estos análisis se resumen en la tabla 1.

Tabla 1 Características del adsorbente.

| Características generales | Diámetro de partícula (m) | Densidad (g/mL) | Porosidad | pH | Porcentaje de lignina (%) | |

| 250-500 | 0.41 | 0.62 | 4.82 | 9.5 | ||

| Análisis Próximo | Humedad Residual (%) | Material Volátil (%) | Ceniza (% Base seca) | Poder Calorífico (BTU/lb) | Carbono Fijo (%) | Humedad Residual (%) |

| 12.50 | 75.35 | 2.34 6745 | 9.81 | 12.50 | ||

| Análisis último | Carbono (%) | Hidrógeno (%) | Nitrógeno (%) | Azufre (%) | Oxígeno (%) | |

| 45.27 | 5.78 | ND | 0.08 | 48.87 | ||

3.2 Análisis de la espectroscopia infrarroja con Transformada de Fourier (FTIR)

En la figura 2 se puede observar el espectro infrarrojo de una muestra representativa de cáscara de yuca que se utilizó como medio adsorbente. El espectro del FTIR expresa el porcentaje de transmitancia en diferentes longitudes de ondas, en donde se busca la correspondencia de los grupos funcionales de la muestra en mención 17.

Figura 2 Espectroscopía Infrarroja con Transformada de Fourier para muestra representativa de cáscara de yuca.

Analizando detalladamente el espectro se encuentra cinco bandas en las que se pueden determinar grupos funcionales entre los cuales podemos encontrar alcoholes, ésteres, fenoles, éteres, aldehídos y ácidos carboxílicos, así como anillos bencénicos. Tomando como referencia la figura 2, y partiendo de izquierda a derecha, se encuentra un valle en la banda localizada entre 3200-3400 1/cm lo cual es propio de las deformaciones del enlace OH, lo cual es señal de la presencia de alcoholes, fenoles y ácidos carboxílicos en la muestra, sin dejar de lado la posible humedad adquirida durante el procedimiento de montaje. Se encuentra un valle en la banda localizada entre 2800-3000 1/cm, lo cual da indicios de deformaciones de enlaces CH, que sugiere la presencia de cadenas poliméricas con enlaces simples y grupos funcionales carbonilos y carboxílicos. En la banda comprendida entre 1450 y 1570 1/cm se encuentran varios sobretonos lo cual está directamente relacionado con dobles enlaces C=C en resonancia, característicos de la presencia de anillos bencénicos, lo cual es indicio de compuestos aromáticos en esta muestra. En la banda de 950 a 1800 1/cm se encuentra un valle de carácter agudo que para la muestra se encuentra en la zona de deformación de enlaces C=O, característico de los grupos carbonilo, carboxílico y lactónicos, relacionado con la presencia de lactonas, aldehídos, ácidos carboxílicos y cetonas. Finalmente, se encontró otro valle agudo en la banda de 750 a 800 1/cm lo cual indica alargamiento en los enlaces C-O, y estos a su vez se encuentran presentes en lactonas, éteres, alcoholes, ésteres y ácidos carboxílicos. Los grupos funcionales encontrados, son característicos de este tipo de biomasa 18 y sus componentes principales, lignina y polímeros de azúcares, los cuales constituyen también los sitios activos de adsorción.

3.3 Análisis de la adsorción en la columna

3.3.1 Isotermas de adsorción experimentales

En la tabla 2 se resume la configuración de parámetros usada, los tiempos de ruptura medidos y las capacidades de adsorción calculadas con la ecuación (2), de cada uno de los ensayos experimentales realizados en este trabajo. La máxima capacidad de adsorción encontrada fue de 6.41 mg/g, la cual se aproxima a la concentración de equilibrio para la concentración inicial del ensayo 4. Esto sugiere la saturación del adsorbente dentro de la columna de adsorción.

Tabla 2 Capacidad de adsorción de la columna para las configuraciones evaluadas.

| Co (mg/L) | Q (mL/min) | Z (cm) | Masa del lecho (g) | t (min) | Capacidad de absorción de la columna (mg/g) |

| 200 | 10 | 20 | 78.89 | 197.0 | 4.99 |

| 300 | 15 | 23 | 90.72 | 45.13 | 2.23 |

| 400 | 20 | 10 | 39.44 | 8.739 | 1.77 |

| 200 | 20 | 10 | 39.44 | 43.24 | 4.38 |

| 400 | 20 | 20 | 78.89 | 40.65 | 4.12 |

| 132 | 15 | 15 | 59.16 | 127.3 | 4.26 |

| 400 | 10 | 10 | 39.44 | 34.15 | 3.46 |

| 200 | 10 | 10 | 39.44 | 86.76 | 4.39 |

| 400 | 10 | 20 | 78.89 | 68.68 | 3.48 |

| 300 | 7 | 15 | 59.16 | 98.08 | 3.48 |

| 300 | 15 | 15 | 59.16 | 82.08 | 6.24 |

| 200 | 20 | 20 | 78.89 | 67.89 | 3.44 |

| 300 | 15 | 15 | 59.16 | 84.30 | 6.41 |

| 300 | 23 | 15 | 59.16 | 29.63 | 3.45 |

| 300 | 15 | 7 | 27.61 | 10.16 | 1.65 |

| 468 | 15 | 15 | 59.16 | 16.10 | 1.91 |

3.3.1.1 Efecto de la concentración de la alimentación

En la figura 3 se observa el comportamiento de la concentración del efluente a través del tiempo para valores fijos seleccionados de caudal y altura de lecho. En la figura 3 se presencia que a mayor concentración se alcanza más rápido el tiempo de ruptura; así, por ejemplo, vemos que los tiempos de ruptura son 43.24, 27.23, y 8.74 minutos para concentraciones de la corriente de alimento de 200, 300 y 400 mg/L, respectivamente. Se sabe que la fuerza impulsora del transporte de materia es la diferencia de concentración entre la disolución que contiene el adsorbato y el adsorbente, y que el coeficiente de difusión toma menores valores a diferencias de concentración menores, ocasionando una transferencia más lenta, en nuestro caso, del zinc hacia los sitios de la superficie donde se hace efectivo el transporte de masa 6.

3.3.1.2 Efecto del caudal de alimentación

A partir de la figura 4 se puede analizar el efecto que el caudal tiene sobre la remoción del ión metálico. A medida que el flujo de alimento es mayor, se observa concretamente una importante disminución del tiempo de ruptura. En la figura 4 el tiempo de ruptura reportado para el flujo de 10 mL/min es de 34.15 min mientras que para el de 20 mL/min es de 8.74 min, es decir, el tiempo de ruptura se vio disminuido a casi un cuarto al duplicar el caudal. Se puede explicar este comportamiento entendiendo que cuando se aumenta el caudal de alimentación se favorece la interacción entre las moléculas de zinc con el medio adsorbente, lo cual tiene una gran importancia sobre la velocidad a la cual se produce la transferencia de materia.

3.3.1.3 Efecto de la altura del lecho

Una altura de lecho mayor significa una mayor cantidad de biosorbente, entonces es de esperar que el tiempo de servicio de la columna se prolongue con un aumento de la altura del lecho, como se puede apreciar en la figura 5. En un lecho de menor altura predomina el efecto de dispersión axial que es la prolongación del tiempo de residencia en el flujo unidireccional debido a que no se establece un flujo tipo pistón y en un lecho de mayor altura tenemos más sitios activos ya que hay mayor superficie expuesta donde se producirá la adsorción del ión metálico 6.

3.3.2 Modelo BDST

En la Figura 6 se grafica el tiempo de ruptura (o de servicio) en función de la altura del lecho para diferentes relaciones de C/Co (0.1, 0.2 y 0.4), concentración inicial de 400 mg/L y flujo volumétrico de 20 mL/min a diferentes alturas del lecho. Se puede apreciar una dependencia lineal entre las variables implicadas como lo predice el modelo BDST 10. En la Tabla 3 se reportan los valores de los parámetros típicos del modelo BDST calculados a partir de los datos de las pendientes e interceptos obtenidos por regresión, y usando las ecuaciones (3), (4) y (5).

Tabla 3 Parámetros para el Modelo BDST.

| Co (mg/L) | C/Co (cm/min) | U (cm/min) | No (mg/L) | K (dm/ min*mg) | R2 | ||||||||||

| 400 | 0.1 | 2.078 | 2654.2 | 0.000247 | 0.989 | 0.2 | 2.078 | 2655.0 | 0.000197 | 0.997 | 0.4 | 2.078 | 2918.6 | 0.000121 | 0.994 |

Al estudiar detalladamente la tabla 3 se puede observar que la utilización del modelo BDST se ajustó de manera satisfactoria ya que el valor del coeficiente de determinación R2 toma valores próximos a 1 en todos los casos 19. Teniendo en cuenta la definición de tiempo de ruptura usada a lo largo del estudio C/Co=0.1, una concentración inicial a 400 mg/L y velocidad lineal de 2.078 cm/min, los valores de capacidad de adsorción del lecho y de la constante de velocidad fueron de 2654.237 mg/L y 0.000247 dm/min*mg. La ecuación de la línea recta correspondiente a esta combinación es:

La tabla 4 compara los valores obtenidos para el tiempo de ruptura con la ecuación del modelo BDST 8 y los obtenidos experimentalmente, mostrando la concordancia y buena precisión del modelo.

Tabla 4 Comparación de los tiempos de ruptura experimentales y predichos por el modelo.

| C0=400 mg/L | ||

| z (cm) | Tiempo de ruptura experimental (min) | Tiempo de ruptura calculado (min) |

| 10 | 8.73 | 9.7 |

| 15 | 24.69 | 25.66 |

| 20 | 40.65 | 41.62 |

Es posible predecir la curva de ruptura usando las expresiones del modelo BDST, como lo muestra la figura 7. En esta, se observa una desviación importante de la predicción del modelo con los datos experimentales para valores de C/C0 mayores a 0.7; sin embargo, para valores inferiores, el modelo BDST es suficientemente preciso. También es posible el diseño de columnas de adsorción a condiciones diferentes extrapolando los resultados obtenidos para nuevos valores de velocidad lineal. Podemos ajustar la expresión cambiando la pendiente por el producto de la original con la razón entre la velocidad de flujo original y la nueva. El valor del intercepto no presenta una fuerte dependencia con la velocidad lineal así que se puede dejar igual 6.

La tabla 5 muestra la aplicación de lo anterior para las ecuaciones (a) y (b). En dicha tabla se considera para efectos de comparación el tiempo de ruptura experimental con el predicho por el modelo BDST. Notamos que el porcentaje de error es relativamente alto para alturas de lecho bajas, como es el caso de 10 cm. Esto pudo deberse a un posible error en la medición ya que en los demás casos reportados el porcentaje de error es lo suficientemente admisible como para aceptar la extrapolación a nuevas velocidades.

Tabla 5 Tiempo de ruptura calculado para una nueva velocidad lineal a C0 = 400 mg /L.

| Z (cm) | a (cm/ min) | b (min) | U (cm/ min) | Un (cm/min) | an (cm/ min) | t (min) rup exp v 7 | t l rup cal (min) | Error % |

| 10 | 11.03 | 25.77 | 1.039 | 2.078 | 5.516 | 33.25 | 29.40 | 13.1 |

| 15 | 11.03 | 25.77 | 1.039 | 2.078 | 5.516 | 58.73 | 56.97 | 3.09 |

| 20 | 3.19 | 22.22 | 2.078 | 1.039 | 6.384 | 102.3 | 105.4 | 2.94 |

3.3.3 Modelo de superficie de respuesta

El diseño experimental seleccionado ajustando las variables de interés permitió para cada una de las pruebas obtener el tiempo de ruptura experimental correspondiente a la configuración de factores involucrada como se expone en la tabla 2.

El análisis de datos concerniente a estos resultados consiste en un ajuste polinomial de segundo orden que fue realizado haciendo uso de la herramienta informática StatgraphicsCenturion ®. El polinomio obtenido se muestra a continuación:

En la anterior ecuación C0 es la concentración de la corriente alimentada en mg/L, Q el caudal en mL/min y Z la altura de lecho de cáscara de yuca en cm. El coeficiente de determinación R2 estimado por Statgraphics fue de 92,5892 %. Se destaca el hecho de que esta relación para el tiempo de ruptura solo debe ser usada para valores intermedios de los rangos usados en la regresión para cada variable, a saber: 132< 𝐶 0 <468; 7<𝑄<23; 7<𝑍<23.

Debido a la imposibilidad de construir representaciones gráficas para funciones de tres variables, reportamos para efectos de comparación en la figura 8 dos superficies de respuesta para el tiempo de ruptura a diferentes concentraciones fijas, variando el caudal y la altura de lecho usado. En la figura 8 se observa con total claridad la forma en que el tiempo de ruptura depende de la concentración a la entrada del lecho, del caudal de alimento y de la altura del lecho. Nótese que la superficie correspondiente a la concentración inicial de 200 mg/L se encuentra siempre por arriba de otra superficie con concentración inicial de 400 mg/L exhibiendo la evidente predicción de que una concentración de alimentación mayor, saturará en menor tiempo la cantidad de lecho usada.

El tiempo de ruptura como función de la concentración inicial, es casi que lineal, como se puede apreciar en la figura 9. Esta cuasilinealidad puede ser explicada en términos del modelo de regresión notando que el coeficiente del término cuadrático de la concentración en la expresión, con un valor de 0.0000763466, es bastante pequeño frente al de las otras variables.

Como era de esperar, también es posible hacer la observación que el tiempo de servicio del lecho mostraría un decrecimiento con un aumento en el caudal, ya que la cantidad de soluto metálico adsorbido en la unidad de tiempo es mayor y por lo tanto, se alcanza más rápido el límite máximo de adsorbato por unidad de volumen del adsorbente. En la dependencia del tiempo de ruptura respecto del caudal no se puede ya despreciar la no linealidad. La figura 10 muestra la relación existente entre el tiempo de ruptura y el flujo.

La correspondencia funcional del tiempo de ruptura con la altura del lecho se puede observar detalladamente en la figura 11. Es de gran importancia notar el cambio de monotonía del tiempo de ruptura para valores de la altura de lecho mayores a 16.5 cm para un caudal Q=20 cm (curva punto raya) y 19 cm para Q=15 mL/min (curva a rayas discontinuas). Este comportamiento y el hecho de que todo polinomio de segundo orden debe poseer un punto crítico sugieren que para alguna determinada combinación de los factores experimentales existe un tiempo de ruptura óptimo. Para hallar este punto óptimo derivamos parcialmente el tiempo de ruptura respecto a los factores e igualamos a cero, obteniendo el siguiente sistema de tres ecuaciones con tres incógnitas:

Solucionando este sistema de ecuaciones obtenemos que la combinación que da el tiempo de remoción óptimo es:

C 0 optimo =480.23mg/L; Q optimo =23.35mL/min; Z optimo =12.86cm

de aclarar que a pesar que dos de los valores están fuera de los rangos de confiabilidad, están muy próximos a sus límites superiores, por lo que no hay mucho sacrificio en la precisión al trabajar en el punto de operación óptimo propuesto por el modelo de segundo orden. El tiempo de ruptura óptimo se puede calcular reemplazando C0 optimo Qoptimo y Zoptimo en el modelo de regresión arrojando trup optimo=25.01 min. La masa del lecho óptimo es entonces área*Zoptimo 𝜚 prom =( 𝜋 4 ∗3.52 𝑐𝑚2)∗(12.86 𝑐𝑚)∗(0.41 𝑔/𝑐 𝑚 3 )=50.72 𝑔 y usando la ecuación (2) alcanzamos un máximo de capacidad de adsorción de 5.53 mg/g.

Para obtener una certeza absoluta del efecto que tiene cada uno de los factores experimentales se desarrolló un análisis de varianza que se resume en la tabla 6.

Tabla 6 Análisis de varianza para los factores experimentales estudiados.

| Fuente de variación | Grados de libertad | Suma de cuadrados | Media de cuadrados | Valor P |

|---|---|---|---|---|

| A | 1 | 13530.6 | 13530.6 | 0.0015 |

| B | 1 | 8588.43 | 8588.43 | 0.0045 |

| C | 1 | 5048.43 | 5048.43 | 0.0149 |

| AA | 1 | 2.77708 | 2.77708 | 0.9394 |

| AB | 1 | 1778.19 | 1778.19 | 0.0917 |

| AC | 1 | 586.961 | 586.961 | 0.2931 |

| BB | 1 | 36.3467 | 36.3467 | 0.7840 |

| BC | 1 | 974.106 | 974.106 | 0.1883 |

| CC | 1 | 2158.2 | 2158.2 | 0.0692 |

| Error experimental | 6 | 2652.72 | 2652.72 | |

| Total | 15 | 35816.0 | 35816.0 |

*A: concentración inicial (mg/L), B: caudal (mL/min) y C: citara de lecho (cm).

De acuerdo al análisis de varianza, y teniendo en cuenta los valores de la suma de los cuadrados de la desviación y la prueba estadística P (con un 95% de confiabilidad), el orden de los tres factores estudiados teniendo en cuenta su significancia estadística en la variable de respuesta corresponde a: concentración inicial de la solución de zinc, el caudal de la solución alimentada a la columna y por último, la altura del lecho de la columna. Por tanto, se puede concluir que el factor de mayor influencia en el tiempo de ruptura es la concentración inicial de la solución de zinc. No sorprende que la concentración del caudal de alimentación sea el factor que más afecta el tiempo de ruptura del lecho ya que precisamente la diferencia de concentración de zinc de la solución y del lecho es la fuerza impulsora de la transferencia de masa, observación que se mencionó anteriormente y que el análisis de varianza confirma.

La literatura muestra que la remoción de zinc (II) en soluciones con diferentes adsorbentes corrobora el hecho de que esta biomasa es potencialmente competitiva con otros adsorbentes: la adsorción de zinc (II) en columnas usando como adsorbente microcápsulas poliméricas contenedoras de extractantes impregnados con PC-88A y LIX-860N-IC que fueron encapsuladas en matrices S-DVB y en matrices S-EGDMA (20) mostró comportamientos similares a los obtenidos en este trabajo. En la tabla 7 se comparan los tiempos de ruptura para condiciones específicas diferentes a las experimentales, a saber, Q=12 mL/min y Z=10 cm y otras concentraciones del flujo de alimentación, por lo tanto, los valores de tiempo de ruptura usando lecho de cascará de yuca fueron estimados con el modelo BDST y el polinomio de segundo orden (MSD).

Tabla 7 Comparación del tiempo de ruptura de lechos cáscara de yuca con lechos de dos tipos de cápsulas poliméricas a Q=12 mL/min y Z=10 cm.

| Concentración Inicial (mg/L) | Tiempo de ruptura (min) BDST | Tiempo de ruptura (min) MSD | Tiempo de ruptura (min) S-DVB | Tiempo de ruptura (min) S-EGDMA |

| 140 | 117 | 105 | 40 | 10 |

| 240 | 83 | 71 | 76 | 20 |

En la tabla 7 podemos observar que la saturación del lecho de yuca a iguales parámetros de los ensayos hechos en el estudio mencionado es más prolongada, es decir, un lecho de cáscara de yuca resultó más eficiente que un lecho de capsula polimérica que tuvo un pretratamiento complejo, mostrando la ventaja del uso de biomasas de bajo costo y con pretratamientos sencillos.

4. Conclusiones

Se logró utilizar un proceso semicontinuo para la remoción de zinc de soluciones acuosas utilizando cáscara de yuca como biosorbente. Para la adsorción de zinc en columnas de lecho fijo utilizando como adsorbente cáscara de yuca, la dependencia del tiempo de ruptura respecto de la altura de lecho puede ser considerada casi lineal, como el modelo BDST lo propone. En el caso de la funcionalidad respecto de la concentración inicial el modelo de superficie de respuesta muestra también una dependencia lineal, y este mismo modelo, arrojó una configuración optima de C0 optimo=480.23 mg/L;Qoptimo=23.35 mL/min, Zoptimo=12.86 cm para un trup optimo=25.01 min, combinación que corresponde a una masa de 50.72 g de lecho y una capacidad de absorción de 5.53 mg/g. Referimos como óptima esta configuración por ser la que aprovecha más el adsorbente; si comparamos este dato con los de la tabla 2 es notorio el uso de menos lecho para un caudal y una concentración más alta. Además, una comparación con lechos de capsulas poliméricas mostró que estas clases de biomasas son competitivas con adsorbentes convencionales a un menor costo y mayor accesibilidad. Sin lugar a dudas modificaciones químicas bien orientadas de esta biomasa aumentaran su capacidad de adsorción y posiblemente en un futuro cercano puedan desplazar a los adsorbente convencionales con el agregado que esta forma de remoción resulta amigable con el medio ambiente.