I. INTRODUCCIÓN

La tecnología de membranas (TM) es un método de filtración de solutos disueltos en un fluido, cuyo fundamento es la separación por la diferencia de los pesos moleculares y el tamaño de partícula [1]. La tecnología de membranas (TM) ofrece ventajas significativas en la industria en general, debido a que: 1) la separación se realiza de forma continua, 2) el consumo de energía es pequeño, 3) los procesos son fácilmente combinables con otros procesos de separación, 4) el escalado de los procesos es sencillo, 5) las propiedades de las membranas son ajustables, 6) no es preciso añadir aditivos, 7) se recuperan productos de valor, 8) se requieren bajos costos de inversión, y 9) se reduce la emisión de residuos que atentan contra el medio ambiente [2-5]

El desarrollo de las membranas, debido a su gran capacidad para seleccionar, según el peso molecular, los solutos disueltos en una corriente liquida, ha optimizado diversos procesos industriales, tal como la desalinización del agua de mar, el aprovechamiento de los componentes de leche y lactosuero, el mejoramiento de las pinturas, la obtención de compuestos activos en la industria farmacéutica, entre otros[6]. Sin embargo, el principal limitante para la implantación de las TM a escala industrial es la reducción continua del flujo de permeado con respecto al tiempo. En la mayoría de los casos, el flujo de permeado disminuye hasta un nivel tan bajo que obliga a detener el proceso de microfiltración, con el fin de llevar a cabo una serie de lavados con químicos fuertes a altas temperaturas (60ºC a 80ºC), para recuperar la permeabilidad de las membranas y asegurar la obtención de altos flujos. Dichos lavados pueden modificar la estructura y composición química de las membranas, y hacen que los procesos membranarios, a escala industrial, sean costosos debido a que se aumentan los tiempos de producción y en algunos casos obliga a la adquisición de nuevas membranas [5].

El fin de esta revisión es presentar al lector una visión general de la tecnología de membranas haciendo énfasis en la ultrafiltración. Adicionalmente, se presentan algunos ejemplos de su aplicación en la industria láctea.

II. TECNOLOGÍA DE MEMBRANAS (TM)

Existen membranas biológicas y sintéticas [7]. Las primeras pueden ser vivas o no y son usadas en el campo médico y farmacéutico [8]. Mientras que las segundas se clasifican en poliméricas, líquidas, compuestas e inorgánicas [9].

Las membranas liquidas constituyen una familia especial de membranas, debido a que el material que ejerce de barrera entre dos fluidos es otro fluido [10], presentan gran interés en el campo de la separación de gases [11]. Las poliméricas, pueden ser macroscópicas o microscópicas, simétricas o asimétricas y porosas o no porosas [12], son de gran interés en la industria del lactosuero y la industria de pinturas [13], la ventaja de estas membranas radica en que mejoran la fortaleza mecánica del material sin sacrificar las características más importantes del polímero, necesarias para funcionar en los procesos de separación [8]. Las membranas compuestas, son membranas que poseen capas química o estructuralmente diferentes [14], presentan interés en la industria de los hidrocarburos [15]. Las membranas inorgánicas se usan en la separación de iones monovalentes y divalentes de soluciones acuosas [16], estas membranas son muy estables química y térmicamente, exhiben una alta resistencia a la presión y son inertes ante la degradación microbiológica [9], sin embargo, su uso a nivel industrial es limitado debido a su fragilidad y a su baja relación superficie/volumen [17].

Las membranas también pueden clasificarse por las fuerzas directoras empleadas y por el tipo de sustancias separadas [8]. A continuación se presentan dos formas de clasificación de las membranas, según su naturaleza ;Tabla I) y según su estructura (Tabla II) [18].

A. Clasificación de los procesos con membranas

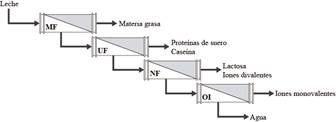

Los procesos de separación por membrana se clasifican de acuerdo al tamaño de las partículas o moléculas que son capaces de retener: microfiltración, ultrafiltración, nanofiltración, osmosis inversa y electrodiálisis (ver Fig. 1] [19]. Así se tiene:

Microfiltración (MF): separa partículas con un tamaño comprendido entre 0,05 y 10 µm, a presiones comprendidas entre los 0,5 y 3 bar. Usualmente se usa para retener sólidos en suspensión: por lo tanto, se emplea como etapa de limpieza, de concentración o como pretratamiento para la nanofiltración o a la ósmosis inversa [19].

Ultrafiltración (UF): concentra grandes moléculas y macromoléculas de peso molecular entre 1000 y 200,000 Da; por lo cual la membrana tiene un diámetro aproximado de poro de 0,01µm.Se realiza a valores de presión inferiores 1000 kPa [20].

Osmosis inversa (OI): Concentra soluciones por eliminación de agua; el tamaño del poro se encuentra entre 5 - 15 A permitiendo obtener retenidos con un contenido máximo de sólidos del 30% [21]

Nanofiltración (NF): separa partículas con diámetro de poro inferior a 0,001µm (1nm). Retiene lactosa y otros componentes de gran tamaño, permitiendo permear sólo iones minerales monovalentes y agua [22].

Electrodiálisis (ED): proceso de membrana para separar iones cargados eléctricamente, mediante la aplicación de un campo eléctrico [22].

De los diferentes procesos con membranas, la UF es el tipo de proceso por excelencia empleado para separar las principales proteínas del lactosuero. Por esta razón, se han realizado muchas investigaciones para encontrar las mejores condiciones de proceso orientadas a mejorar el rendimiento y la capacidad del sistema.

III. ULTRAFILTRACIÓN

Esta operación se usa para separar polímeros y almidones, dispersiones coloidales de arcillas, partículas de látex, microorganismos y mezclas de proteínas de diferentes pesos moleculares. El límite del peso molecular de la membrana se define como el peso molecular de las proteínas globulares que son retenidas en un 90% por la membrana. La regla general (regla del dedo pulgar) es que la masa molecular debe diferir por un factor de 10 para lograr una buena separación [23].

Las moléculas que no atraviesan la membrana se conocen como material retenido o concentrado. Los materiales disueltos de bajo peso molecular como disolventes, sales, azúcares y agua pasan a través de la membrana por acción de una fuerza impulsora de presión hidrostática relativamente baja (1-10 bar); esta corriente que se forma se conoce como permeado o filtrado [24]. En la Fig. 2 se representa el proceso general de separación a través de una membrana semipermeable:

Una de las principales limitantes que presentan las membranas de UF es su precio, que, aunque se ha reducido considerablemente en los últimos años, sigue siendo muy elevado. Esto conlleva a que cualquier intento de incorporar un equipo de filtración selectiva a la fabricación de un producto, se vea acompañado de una gran inversión económica que no siempre es rentable.

Los tipos de membranas de UF fabricados son del tipo hoja plana, membrana tubular y membrana de fibra hueca. En las Tabla III y Tabla IV se listan algunas especificaciones de las membranas de UF [25].

A. Flujo de permeado de la UF

El desarrollo de modelos que intentan predecir el comportamiento del proceso de filtración se basa en la relación entre la presión aplicada y la tasa de permeación (flujo de permeado). En una membrana ideal con poros uniformemente distribuidos y de igual tamaño, sin polarización de la concentración ni taponamientos y presión osmótica despreciable el flujo del fluido a través de la membrana puede ser descrito por la siguiente expresión:

Donde J es el flux (flujo volumétrico por unidad de área), TMP es la presión transmembranaria y µ es la viscosidad del solvente.

De acuerdo a esta ecuación el flujo a través de la membrana es directamente proporcional a la presión aplicada e inversamente proporcional a la viscosidad del fluido, sin embargo, las consideraciones enunciadas sólo se aplican para la filtración de un solvente o de soluciones de baja concentración de solutos con regímenes de flujos turbulentos y bajas presiones de operación [27]. Cuando el proceso de filtración implica corrientes de alimentación con solutos, la ecuación más adecuada es conocida como el modelo de la presión osmótica:

Donde Δϖ es la diferencia entre la presión osmótica a través de la membrana y Rs representa la torta de filtro reversible y a veces irreversible (cuando se trata de incrustaciones) deposición de solutos (o solidos) sobre la superficie de la membrana.

En la literatura, se encuentran adicionalmente a este último modelo, varios otros que intentan predecir el flux de permeado con una mayor aproximación a la realidad. Entre estos tenemos:

1) Modelo de polarización de gel

Cuando aumenta la presión aumenta temporalmente el flujo y por ende aumenta el crecimiento del espesor de la capa de gel (aumento de la presión hidráulica), para finalmente reducir el flujo de fluido inicial [29]. El fenómeno anterior para un rechazo del 100% de soluto (cp = 0) se expresa con la relación:

Donde Cm ha sido reemplazada por la constante de concentración de gel cg y Jlim es el flujo crítico.

2) Modelo de resistencia en serie

Este modelo se obtiene como resultado de múltiples transformaciones del modelo de presión osmótica:

De la ecuación anterior se obtiene una línea recta a partir del trazado de los datos experimentales de t/V frente a V con lo cual se determina la resistencia específica  y la resistencia de la membrana [30].

y la resistencia de la membrana [30].

B. Factores que afectan el flujo de permeado

El flujo de permeado en un proceso de UF de LS se perturba principalmente por el pH, la presión transmembranaría(PTM), el material de construcción de la membrana, la orientación del flujo de filtrado y la concentración de solutos retenidos. En la Tabla V se presenta una lista de valores asignados a estos factores en el fraccionamiento de LS empleando UF:

A continuación, se describen los factores mencionados.

1) pH

El pH de la corriente de alimentación es uno de los factores más importantes en el incremento del coeficiente de ensuciamiento (CE) y en el desarrollo del fenómeno de polarización por concentración (CP); los cuales son los principales responsables de la reducción del flujo de permeado. [27]. Así la tendencia al ensuciamiento de la membrana se reduce cuando el pH de la solución es básico gracias a que ocurre una repulsión electrostática entre los péptidos, los cuales tienen una carga eléctrica negativa y un punto isoeléctrico bajo [32].

2) Presión transmembranaria

La PTM interviene en la polarización por concentración y la velocidad de flujo en un sistema de UF [39], por eso al aumentar la PTM aumenta la tasa de flujo y la resistencia de la membrana, reflejándose en la formación de una torta de partículas colmatantes que reducen la permeabilidad y el rendimiento del sistema; es decir, entre mayor sea la presión aplicada, mayor será la cantidad de partículas que se depositan sobre el interior de los poros [40]. Para disminuir el efecto de la PTM se realizan procesos previos de limpieza de líquido a filtrar, tales como la MF que logra remover fragmentos de grasa residual, lipoproteína y agregados de proteínas que aceleran la colmatación del equipo de UF [41].

3) Material de construcción del equipo de UF

El material de construcción del equipo de UF repercute en el taponamiento de los poros, por ello los materiales más usados en UF son los poliméricos porque son de carácter hidrofílico y tienen una carga eléctrica negativa que coincide con la carga eléctrica de muchas macropartículas disueltas en el LS. Por ende, los materiales poliméricos no favorecen la colmatación de la membrana (Baker, 2012).

4) Orientación de la corriente de alimentación

La orientación del flujo de alimentación es un factor técnico importante en la estabilidad del equipo. Como consecuencia de ello, cuando la filtración se realiza en direccion perpendicular a la superficie membranaria, la colmatación de la película se hace evidente con la reducción del flujo de permeado a pocos minutos de iniciado el proceso, mientas que si la orientación del flujo filtrante es paralelo no se percibe descenso en el flujo de permeado y no se afecta la permeabilidad de la membrana [5].

Otro método que se usa a menudo es hacer circular una corriente de agua en sentido opuesto al flujo de alimentación para eliminar los residuos depositados sobre la membrana, aunque este método no es cien por ciento efectivo ya que no garantiza la remoción del total de la película formada [9]. Equivalentes resultados se obtienen cuando se mantiene constante la presión de operación del sistema o el flujo de filtrado; sin embargo, estas dos últimas metodologías pueden tener efectos adversos en la calidad del producto, rendimiento y reproducibilidad del proceso [42].

Teniendo en cuenta los factores antes mencionados, es posible reducir el fenómeno de concentración por polarización y el ensuciamiento de la membrana, si se usan espaciadores en su interior (promotores de turbulencia), u obstáculos al flujo normal de permeado que reducen la deposición de partículas sobre la superficie y el interior del equipo y mantienen constante la concentración de los solutos retenidos. En la Fig. 3 se presentan los espaciadores descritos:

5) Concentración de solutos retenidos

La acumulación de solutos ocurre en la superficie de la membrana donde se lleva a cabo la filtración de solutos, éste efecto se conoce como polarización por concentración (ver Fig. 4). Cuando la concentración de solutos aumenta éstos tienden a atravesar la membrana de acuerdo a la ley de difusión de Fick. A continuación se presenta un balance de masa bajo condiciones ideales, (densidades similares entre solvente y soluto, coeficiente de difusión constante, gradientes de concentración paralelos a la membrana y de concentración despreciable frente a los gradientes ortogonales) [28].

La Fig. 4. Concentración por polarización en una membrana de UF se puede interpretar mediante la expresión:

Donde C y Cp son la concentración de solutos en la capa limite y en el permeado, respectivamente y D es el coeficiente de difusión de los solutos en el solvente.

Integrando la ecuación anterior al ajustarla a las condiciones de frontera: c(y=δ) = c b y c(y=0) = c m . Se obtiene la relación conocida como el modelo de película:

Donde, κs es el coeficiente global de transferencia de masa y representa la relación entre el coeficiente de difusión y la densidad, cm es la concentración en la superficie de la membrana.

El coeficiente global de transferencia de masa usualmente se obtiene a partir del número de Sherwood:

Donde las constantes K, a, b y c varían con el régimen de flujo.

IV. DIMENSIONAMIENTO DE PLANTAS DE UF

Seleccionar correctamente la membrana a utilizar y dimensionar adecuadamente el equipo de UF asegura el éxito de la incorporación de un equipo de filtración selectiva a un proceso de fabricación.

A. Elección del tipo de membrana

En el mercado existe un gran número de fabricantes de membranas de UF. Sin embargo, al seleccionar una membrana para un proceso de separación de LS por UF se pueden emplear membranas poliméricas o membranas inorgánicas.

Las membranas poliméricas son las más utilizadas en la actualidad [45] . Las configuraciones más comunes son las de tipo espiral y plate and frame. Estas membranas tienen algunos inconvenientes, entre ellos que su duración es limitada (aproximadamente un año), y que se pueden emplear en industria láctea para concentrar LS y leche pero no a altas viscosidades. Por otra parte, la ventaja que presentan es que requieren menos superficie en planta para la misma superficie filtrante.

Una aplicación de éste tipo de membranas es en la retención de β-galactosidada para obtener galacto-oligosacaridos de la lactosa [46] o en la ultrafiltración de lecheda descremada de coco mediante una membrana de polisulfona de 10 y 20 kDa [47].

Crowley, et al.[48] usaron una membrana polimérica de polietersulfona de (1000 kDa para estudiar el fraccionamiento de las proteínas durante la filtración de leche desnatada, obteniendo una buena cantidad de β-Caseína y componentes menores de las proteínas del suero como por ejemplo la lactoferrina.

Las membranas inorgánicas son mucho mejores que las poliméricas, ya que se trata de membranas con una gran resistencia y durabilidad (aproximadamente 5 años). Se pueden utilizar hasta factores de concentración muy altos o en el tratamiento de fluidos viscosos. Sin embargo, el alto precio ha limitado su expansión, en muchos casos es 10 veces mayor al de las poliméricas.

Estudios recientes han mostrado que el uso de membranas hibridas (inorgánicas y orgánicas), tienen un gran rendimiento en la separación de proteínas, puesto que además de permitir la adición en su estructura, de una carga negativa que mejora la capacidad de hidrofobicidad y porosidad, reducen el nivel de ensuciamiento de la membrana. Además presentan una mayor durabilidad al uso de materiales de limpieza durante su lavado, obteniéndose una recuperación de flujo o flujo de filtración elevado [49].

El uso de membranas inorgánicas permite mayor facilidad en los procesos de limpieza debido a que tienen una mejor resistencia a los compuestos químicos que las membranas orgánicas, recuperando al final del proceso el flujo de permeado inicial [50].

B. Elección del tipo de equipo

Los equipos de UF se pueden dividir en dos clases; equipos de funcionamiento discontinuo y equipos de funcionamiento continúo.

Los equipos de funcionamiento discontinuo trabajan por lotes y generalmente se emplean a escala piloto o en laboratorios de investigación y desarrollo. En estos equipos la materia prima almacenada en un tanque se bombea hasta el UF donde se separan dos corrientes, el retenido y el concentrado. Este último es enviado de nuevo al tanque de almacenamiento con el fin de alcanzar el grado de concentración deseado. Al trabajar con este tipo de equipos, se recomienda: 1) limitar el tiempo de concentración a dos horas aproximadamente, con el fin de evitar el desarrollo microbiano en el concentrado y el deterioro de la calidad del producto; 2) trabajar con temperaturas cercanas a 50ºC pero que no superen los 60ºC para evitar la desnaturalización de proteínas solubles, lo que podría incrementar el ensuciamiento de la membrana y generar pérdida de calidad del producto.

Los equipos de funcionamiento continuo son los utilizados a nivel industrial. En estos la materia prima y el producto final circulan continuamente. En el caso del producto, la calidad aumenta ya que el tiempo de permanencia en el equipo es menor al anterior. Este tipo de equipos se caracterizan por estar formados por varias etapas. El proceso es sencillo, la materia prima se bombea al UF, donde circula por las distintas etapas en las cuales se va concentrando, hasta el punto de concentración adecuada. Entre las características a considerar en el diseño y correcto funcionamiento de este tipo de equipos están el ensuciamiento de la membrana y el control del factor de concentración.

La elección entre este tipo de equipos depende de un gran número de factores, tales como:1) proceso en el que va a ser integrado el equipo, 2) simplicidad de las instalaciones, 3) automatización de los equipos de UF.

C. Modos de operación

Los sistemas de separación por membranas pueden organizarse de diversos modos de funcionamiento, dependiendo de las características deseadas del producto final y del sistema, tales como la cantidad de membrana disponible, el volumen de alimentación, el factor de concentración requerido, el tiempo deseado de residencia del producto y el equipo auxiliar disponible. Los sistemas de separación pueden operar en modo discontinuo o continuo [51].

1) Modo discontinuo (por lotes)

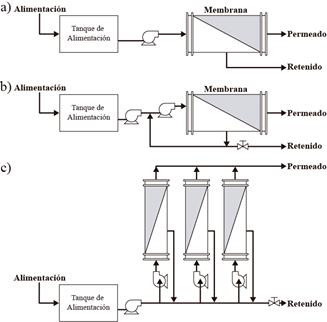

Se caracteriza porque la corriente de alimentación permanece dentro del sistema hasta que todo el retenido ha alcanzado la concentración o pureza deseada. Sólo la corriente de permeado se elimina del proceso. Por lo tanto, existen varios tipos de diseños de operaciones por lotes. El retenido puede ser completamente recirculado, parcialmente recirculado o el sistema puede ser operado en un diseño sin salida (ver Fig. 5].

Fig. 5 Arreglos discontinuos de membranas de filtración: a) diseño completamente recirculado, b) diseño parcialmente recirculado, c) diseño sin salida [51].

En todos los casos, la corriente de retenido se recircula hasta que se alcanza la concentración de producto final deseada. Las ventajas del diseño del lote en comparación con los sistemas continuos incluyen: menor inversión de capital, sistema de válvulas menos complejo, mayores rendimientos, y tasas de flujo promedio más altas.

2) Modo continuo

A diferencia del diseño por lotes, en el modo continuo, parte del retenido es retirado continuamente del proceso (ver Fig. 6). Sin embargo, el permeado se retira continuamente, de forma similar a los procesos discontinuos. Los diseños continuos son más adecuados para operaciones comerciales donde se procesan grandes volúmenes de material. Una consideración importante de seguridad microbiológica es el tiempo de residencia disminuido para el material en una operación continua en comparación con un diseño de lote.

Fig. 6 Arreglos continuos de membranas de filtración: a) diseño de paso simple, b) diseño parcialmente recirculado, c) diseño multietapa [51].

V. APLICACIONES

Las aplicaciones de la TM en la industria lechera se remontan a finales de los años 60 con la concentración de proteínas de la leche usando el proceso MMV, nombrado en honor a sus inventores (Maubois, Mocquot y Vassal). Simultáneamente, se aplicó TM al procesamiento de LS logrando la producción de concentrados de proteínas y, por lo tanto, la transformación de un subproducto residual de la producción de queso en productos valiosos. Desde entonces, el desarrollo de aplicaciones de la TM en el sector lácteo se ha relacionado más o menos estrechamente con el progreso en las operaciones de membrana [6,52,53].

1) Estandarización de proteínas por ultrafiltración

La UF permite concentrar todas las proteínas de la leche (proteínas séricas y caseínas) y el contenido de grasa, y simultáneamente permitir que la lactosa y los minerales pasen a través de la membrana. El objetivo principal de la estandarización de las proteínas (ver Fig. 7) es superar las variaciones diarias inherentes a la composición de la leche, resultando en beneficios nutricionales, tecnológicos y económicos significativos. El proceso de UF puede realizarse para normalizar la concentración de proteína o para reducir el contenido de proteína de la leche por adición de permeado ultrafiltrado. Este proceso no se practica ampliamente en la leche de consumo directo porque todavía está siendo debatido por los organismos reguladores. Sin embargo, sí se aplica en la industria quesera, donde se ha observado que bajas concentraciones de proteínas séricas en el proceso de fabricación del queso es ventajoso ya que reduce los defectos de sabor y textura atribuidos a las proteínas del LS y reduce también los efectos perjudiciales del tratamiento térmico sobre la coagulabilidad de la leche [5,21,52,54].

2) Elaboración de yogur

El uso de leche enriquecida por adición del retenido de la UF en la elaboración del yogur genera productos con mejor textura (más lisa y cremosa) y apariencia (aspecto más brillante) [55].

3) Elaboración de queso

El uso de leche enriquecida (3,7 a 4,5 g de proteína por 100 g-1 de leche) por adición del retenido de la UF en la elaboración de quesos permite 1) uniformidad en la composición de la leche; 2) cuajadas firmes y, por lo tanto, menores pérdidas de finos de caseína; 3) aumento del rendimiento del queso; 4) mejora de la eficiencia en el queso (más queso por cuba). El aumento del rendimiento de queso se atribuye a una mayor recuperación de grasa y proteínas y la retención de algunas proteínas del suero de leche. La UF se ha empleado para estandarizar leches destinadas a la elaboración de quesos, como Camembert, Cheddar, Mozzarella y muchas otras variedades de queso [56].

4) Fraccionamiento de proteínas de lactosuero

La UF fue uno de los primeros y más comunes procesos de TM utilizados con éxito en la industria del LS [6,53]. Se utiliza principalmente: 1) para fraccionar y concentrar el LS en WPC y permeado rico en lactosa, que puede procesarse posteriormente para recuperar la lactosa; 2) preconcentrar el permeado rico en lactosa obtenido de la producción de WPC para la producción de lactosa; 3) descalcificar el permeado obtenido de la producción de WPC, haciendo que el permeado sea adecuado para la concentración por otros procesos, tales como OI; 4) como tratamiento secundario a la MF de LS [57].

Konrad and Kleinschmidt [58], a partir de suero dulce, lograron extraer α-la, entre el 36 y el 44% de pureza. Luego de someter la corriente de alimentación a procesos previos de limpieza tal como la DF. Las variables de proceso usadas fueron pH de 6.7, temperatura de 45°C y PTM de 2 bares, la investigación concluyó que el pH es el factor determinante en el aislamiento de la proteína en cuestión.

Por otra parte, Lucas, et al.[33], demostraron que se puede separar la α-la de la β-lg, a partir de proteínas concentradas de suero (CPL 90%) mediante una membrana inorgánica de UF modificada químicamente con polietilenimina (40000 g mol-1) a pH neutro. Dicha membrana adquiere una carga iónica positiva que le permite interaccionar fuertemente con la β-lg; permitiendo así separarla de la α-la.

5) Otras aplicaciones

Se ha demostrado que las TM pueden ser utilizadas en la industria de alimentos y bebidas para la clarificación, pasteurización y esterilización de jugos de frutas que se puede adicionar a bebidas o yogurts [59], para la pasteurización y esterilización de leche, para el fraccionamiento de las proteínas del suero [60-62], entre otros. La UF se está usando en la detección del antibiótico Novobiocina en pollos, tejido de pescados y en suero humano [63].

Estudios recientes muestran que la UF tiene gran potencial para mejorar la biodisponibilidad de Zn, Mg, Ca y P en las leches fermentadas de cabra con la adición de prebiótico Lactobacillus plantarum, esto permitirá que se amplíen los estudios en este campo para lograr elaborar alimentos más nutritivos [64].

También se está evaluando el uso de la UF en la elaboración de alimentos para niños lactantes, debido a que ha demostrado proveer valores altos en la obtención de nutrientes y iones (calcio, fosforo y sodio) a partir de la leche bobina [65].

Con el fin de lograr una mejor calidad en la leche bobina libre de antibióticos tales como: la Tetraciclina, Oxitetraciclina, Clorotetraciclina y Doxiciclina; la UF centrifuga constituye un método promisorio para obtener leches más saludables para consumo humano [66]. Otra aplicación de la UF es en la clarificación de lodos y aguas en las bio y agro industrias, este estudio se logra combinando la UF de flujo cruzado con la técnica del Ultasonido [67].

VI. CONCLUSIONES

Debido a la demanda actual del consumidor, por alimentos más nutritivos y saludables, la UF emerge como una alternativa viable para mejorar los alimentos hoy en día, en especial los lácteos y sus derivados para obtener de ellos sus mejores propiedades benéficas para la nutrición y salud humana, relegando los componentes perjudiciales para la salud como son: virus, bacterias, hongos y antibióticos.

Debido al gran interés científico en los procesos con membranas, frente a la obtención de alimentos más saludables, se logrará mejorar la calidad de los mismos y su biodisponibilidad en nuestro organismo, dando paso, posiblemente, a su empleo sinérgico con la biotecnología, en el desarrollo de alimentos inteligentes que contengan un agente con un efecto benéfico específico para mejorar algún tipo de enfermedad.

Según la literatura revisada la UF puede ser usada en alimentos como: pescados, pollos e incluso en el suero humano, entre otros. Lo que demuestra que este método tiene un sin número de posibilidades de aplicación con beneficios promisorios, por lo tanto, es indispensable que se siga estudiando la aplicación de este método en la obtención de mejores productos.

Ya que los procesos de filtración por membranas se realizan a temperatura ambiente se reduce el consumo energético.

Finalmente es indispensable seguir buscando alternativas para controlar la colmatación de las membranas logrando extender la vida útil de estos materiales luego que es el fenómeno que más afecta las TM.