I. INTRODUCCIÓN

Hoy en día los fabricantes en las industrias están comprometidos a proporcionar productos de calidad con alto rendimiento para permanecer en el mercado y enfrentar la fuerte presión competitiva en todo el mundo, produciendo a un costo mínimo. Ante esta situación surge la necesidad de buscar nuevas alternativas para mejorar las operaciones de mantenimiento en los procesos de trefilados de alambrón en el sector del acero.

El estudio se centra en el análisis de empresas del sector del acero en Colombia y una empresa en México dedicada al trefilado de alambrón; ésta última, en el periodo del 22/11/2016 al 31/01/18 presentó paros por averías en sus equipos con un índice de 87.83% del total de maquinaria, lo que se ha reflejado en la rentabilidad de la misma. En esta organización el mantenimiento se ha desarrollado por personal que cuenta con experiencia en el área, esto ha ocasionado paradigmas al llevar a cabo adecuadamente las tareas de mantenimiento.

Por tal motivo, en la presente investigación se analizan diversas herramientas de Reliability Centered Maintenance (RCM), World Class Manufacturing (WCM) y Lean Manufacturing, con el propósito de diseñar una metodología a través de la integración de dichas herramientas, la cual permita generar un plan de mantenimiento para los equipos de producción del proceso de trefilado de alambrón particularmente de una empresa del sector del acero en México.

Se muestra el desarrollo de cinco etapas que propone el Design Thinking las cuales se consideran necesarias para el logro de los objetivos planteados. La selección de las herramientas se lleva a cabo considerando que estas metodologías muestran un enfoque directo en el tema de estudio (mantenimiento) y desarrollo del factor humano como elemento fundamental.

Con esta propuesta se contribuye a mejorar el plan de mantenimiento en los equipos de producción de una empresa mexicana del sector del acero, considerando que la aplicación de dicha metodología con estudios posteriores pueda llevarse a cabo en empresas de Colombia y otras empresas del mismo sector.

II. METODOLOGÍA

Para llevar a cabo la integración de las herramientas se tomó apoyo de una metodología de diseño, para ello fue necesario analizar diversas metodologías de diseño tales como: Ulrich, Schnarch, APQP, Design Thinking (Stanford) y Hoshin Kanri, las cuales muestran procedimientos enfocados al diseño y desarrollo de productos. Sin embargo, el desarrollo de esta investigación estará basado en el Design Thinking, dado que este método muestra un enfoque particular en el factor humano de las organizaciones, considerando adicionalmente, que en la actualidad es uno de los métodos más utilizados por diseñadores para pensar y solucionar problemas en las empresas en Europa, Asia y Estados Unidos [1].

Fase 1 Empatizar: Aplicación de encuestas a empresas del sector del acero en Colombia y una empresa mexicana.

En esta fase se aplicó una encuesta cualitativa a una empresa mexicana del sector del acero, así como a 18 empresas colombianas del mismo sector para identificar los principales problemas que han enfrentado en sus procesos de trefilado de alambrón, el tipo de mantenimiento que desarrollan y el conocimiento que tienen sobre las metodologías RCM, WCM y Lean Manufacturing, así como las dificultades que pueda presentar el personal sobre la adaptación a una nueva forma de trabajo, los resultados se observan en las Fig. 1, Fig. 2, Fig. 3, Fig. 4.

1.- ¿Cuáles han sido los problemas que ha experimentado usted en su área de producción?

El 79% de las empresas encuestadas presentan problemas en el mantenimiento de los equipos de producción, sin embargo, el 16% mencionó que enfrentan problemas de calidad, lo que es posible considerar que el funcionamiento de los equipos de producción contribuye a la calidad de los productos.

La Fig. 2 muestra el porcentaje de las empresas encuestadas que tienen conocimiento sobre herramientas de mejora para sus procesos, por lo que es un factor importante que se debe considerar al desarrollar la metodología.

2.- ¿Conoce usted alguna herramienta para la mejora continua?

El 26% de las empresas encuestadas mencionaron que conocen y han implementado la metodología de las 5s y que ésta ha favorecido en algunos cambios en las áreas de trabajo, mientras que el 74% no tienen conocimiento alguno sobre metodologías mencionadas.

3.- ¿Qué tipo de mantenimiento desarrollan en sus equipos de producción?

En la Fig. 3 se observa que el 89% de las empresas que se encuestaron realizan la combinación del mantenimiento preventivo y correctivo en sus equipos de producción, el 11% trabajan en la aplicación del mantenimiento preventivo, sin embargo, mencionan que han enfrentado acciones correctivas. La resistencia al cambio es un aspecto importante para la implementación de herramientas de mejora, este factor se evalúa a través de la siguiente interrogante donde el 63% mencionó que no habría resistencia a cambiar la forma de trabajo de mantenimiento, mientras que el resto comentó que habría resistencia, pero apoyan el cambio, los resultados se observan en la Fig. 4.

4.- ¿Cómo considera usted la resistencia al cambio de los empleados con respecto a la implementación de un nuevo plan de mantenimiento?

Para el caso de la empresa mexicana del sector del acero, se realiza un análisis partiendo de una base de datos sobre el número fallas en los equipos de producción durante el periodo del 22/11/2016 al 31/01/18. El área piloto que se asignó para el desarrollo del plan de mantenimiento es el área de trefilado de alambrón, la Tabla I. muestra el registro de las máquinas y el número de fallos en el periodo mencionado

III. REVISIÓN DE LA LITERATURA

Un aspecto importante en el desarrollo de la investigación es tener el contexto literario sobre las herramientas de las metodologías RCM, WCM, y Lean Manufacturing, por tal motivo, a continuación, se describen dichas metodologías.

A. Herramientas de mejora continua de Lean Manufacturing.

Lean Manufacturing consiste en la aplicación sistemática y habitual de diferentes herramientas para el mejoramiento de los procesos productivos [3]. La Tabla II. muestra un conjunto de herramientas de Lean Manufacturing, así como la aplicación / objetivo que sigue cada una.

B. Pilares técnicos de WCM

Yamashina, Stefan [4] & De Felice, Petrillo [5] definen 10 pilares técnicos en WCM, además, mencionan que los niveles de logro en los campos técnicos se ven afectados indirectamente por el nivel de logro en los campos administrativos. En la Tabla III. se muestran los pilares técnicos de WCM y sus objetivos en la implementación, entre estos pilares se encuentra el AM y el PM los cuales serán considerados para el diseño de la metodología debido a que estos están estrechamente relacionados con el tema de estudio.

C. Herramientas de RCM

En el mismo sentido el RCM es un enfoque de mejora industrial centrado en la identificación y el establecimiento de las operaciones de mantenimiento, así como en las políticas de mejoras que gestionan los riesgos de fallas en los equipos. Se observa que la máquina BULL 2 presentó la mayor cantidad de fallos en el periodo mencionado (la máquina BULL 5 no presentó fallos correctivos en dicho periodo). Considerando los resultados obtenidos de la aplicación de las encuestas a una empresa mexicana del sector del acero y a 18 empresas en Colombia del mismo sector, se pudo observar que el 79% de esta muestra encuestada enfrentan problemas en el mantenimiento de sus equipos, permitiendo un desarrollo de mantenimiento completo. De la misma forma que WCM y Lean Manufacturing requieren de un conjunto de herramientas para su implementación; para el caso del RCM algunos autores han aplicado dicha metodología usando herramientas y estrategias acordes al caso de estudio [6].

En la Tabla IV. se observa una relación de autores y herramientas que estos han implementado para dar solución a las siete preguntas básicas que intenta resolver el RCM durante el desarrollo de su aplicación [7].

Fase 2 Definir: Definición del problema con enfoque directo considerando KPI.

Como se mencionó en la fase 1, el problema principal identificado en empresas de Colombia a través de la aplicación de encuestas y revisión literaria se encuentra en el área de mantenimiento de los equipos en los diferentes procesos de producción. Sin embargo, los resultados también muestran que las empresas poseen poco conocimiento sobre la aplicación de herramientas de mejora continua tal como lo muestra la Fig. 2. y en consecuencia el desempeño de los KPI se ha visto afectado. Para el caso de la empresa mexicana el problema principal radica en el área de trefilado de alambrón y se observa en la Tabla I. que la máquina BULL 2 presentó mayor índice de mantenimientos correctivos (fallas) en el periodo mencionado.

Fase 3 Idear: Selección de herramientas de RCM, WCM y Lean Manufacturing para el diseño de la metodología.

Por otra parte, considerando que las metodologías RCM, WCM y Lean Manufacturing contienen herramientas que combinadas pueden ofrecer resultados satisfactorios [4] para los procesos que desarrollan las empresas del sector del acero.

La selección de las herramientas en esta fase se realiza considerando aquellas que tienen relación directa con elementos tales como: el objetivo de la investigación, el problema identificado en la fase 1 y los enfoques 1 y 2 que se describen a continuación y la revisión de la literatura.

La Fig. 5. muestra la relación directa (D) e indirecta (I) que tiene cada herramienta de Lean Manufaturing con los elementos mencionados, de la misma forma se observa en la Fig. 6. la relación “D” e “I” de las herramientas de WCM con dichos elementos, y posteriormente la Fig. 7. presenta la relación de las herramientas aplicadas en la implementación del RCM con los elementos antes mencionados.

La selección de herramientas en esta investigación se llevó a cabo considerando dos enfoques principales:

Enfoque 1. La gestión correcta del mantenimiento de los equipos a través de la generación de un plan de mantenimiento. (Herramientas de RCM, WCM y Lean Manufacturing).

Enfoque 2. Participación y apoyo del factor humano para la ejecución de dicho plan. (Design Thinking)

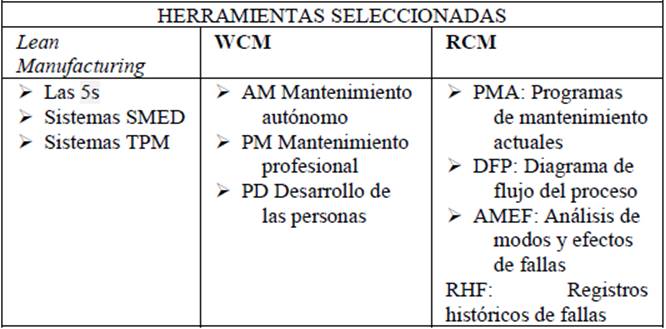

Es preciso mencionar que algunas herramientas de RCM no fueron seleccionadas ya que se considera que están implícitas en alguno de los pilares de WCM o Lean Manufacturing, la clasificación de las herramientas seleccionadas se muestra en la Tabla V.

Fase 4. Diseño de la metodología a través de la Integración de herramientas de RCM, WCM y Lean Manufacturing.

Etapa de resultados: Fase 4 y 5. De acuerdo con [Gonzalez [24]] en la fase 4 del proceso de Design Thinking, Prototipar “es la generación de elementos informativos como dibujos, objetos o artefactos, con los que se pretende responder las inquietudes que nos acercan a la solución final”. Una vez identificado el problema y/o las oportunidades de mejora en los procesos de producción a partir de la aplicación de encuestas cualitativas a diferentes empresas del sector del acero, se integran las herramientas que se consideraron necesarias para continuar con el diseño de la metodología, generando prototipos basados en las aplicaciones de las herramientas WCM, RMC y Lean Manufacturing, tales como: diagramas o esquemas para el desarrollo adecuado de tareas de mantenimiento tomando como caso de estudio el proceso de trefilado de alambrón de la empresa mexicana ya mencionada, así como el problema identificado en las encuestas realizadas y considerando además, el objetivo principal de la presente investigación.

La Fig. 8 muestra un diagrama general de los objetivos de la investigación; las tres metodologías de la izquierda se muestran unidas para generar el diseño de una metodología a través de la cual se generará un plan de mantenimiento, lo anterior integrado con base en el Design Thinking.

En esta fase se muestran los resultados esperados de la investigación tales como: diseño de una metodología para generar un plan de mantenimiento la cual se muestra en la Fig. 9, plan de mantenimiento y prototipos para la realización de tareas de mantenimiento (diagramas).

Fase 5. Plan de mantenimiento para el proceso de trefilado de alambrón de una empresa mexicana.

Esta etapa consiste en generar y evaluar prototipos, considerando como prototipos en esta investigación a los diagramas o esquemas que permiten el flujo adecuado de actividades del mantenimiento, además de ser otra oportunidad para ganar empatía por las personas y refinar las soluciones y poder mejorarlas [28]. En la Fig. 9. se muestra la metodología propuesta para generar un plan de mantenimiento piloto aplicable en una empresa mexicana del sector del acero.

A partir de la metodología se desarrolla un modelo que muestra el seguimiento de las actividades de mantenimiento particularmente del proceso de trefilado de alambrón de una empresa mexicana. En la Fig. 10. se observan las tres etapas de la metodología de mantenimiento, así como la serie de pasos necesarios para llevar a cabo el plan de mantenimiento.

IV. CONCLUSION

A través de la investigación realizada sobre la aplicación de herramientas de las metodologías RCM, WCM, y Lean Manufacturing en diversos procesos industriales, se logró identificar, seleccionar e integrar un conjunto de dichas para llevar a cabo el diseño de una metodología, la cual se tomó como base para generar un plan de mantenimiento específico para el proceso de trefilado de alambrón de una empresa mexicana del sector del acero como caso de estudio particular. Para llevar a cabo el diseño de dicha metodología fue necesario desarrollar una serie de fases, la cuales fueron basadas en el Design Thinking (empatizar, definir, idear, prototipar, evaluar).

Durante desarrollo de las fases mencionadas fue posible integrar las herramientas de RCM, WCM, y Lean Manufacturing las cuales fueron seleccionadas acorde al objetivo planteado y al problema identificado. Como resultado de esa integración se generó la metodología que muestra una serie de pasos para llevar a cabo el plan de mantenimiento. Posteriormente, con base en dicha metodología se elaboró el plan de mantenimiento el cual es representado en un diagrama de flujo en un lenguaje claro y sencillo específicamente para el proceso de trefilado de alambrón de la empresa mexicana.

Lo anterior proporciona a las partes interesadas la importancia de involucrar al personal operativo en la generación de ideas para mantener el funcionamiento adecuado de los equipos y mejorar los procedimientos para la ejecución de las tareas de mantenimiento haciendo uso de los prototipos (diagramas o esquemas) para lograr del flujo continuo de la producción.