I. introducción

DESDE que se difundió el Modelo de Gestión Lean Manufacturing (MGLM), las empresas han estado interesadas en dos aspectos: primero, conocer cuál es la ruta de implementación; y segundo, cómo evaluar los esfuerzos de implementación de este modelo.

Diversos son los empeños que se han hecho a lo largo de los años en ambos sentidos. Así pues, [1] diseñaron un modelo que permite tener visibilidad en los pasos y lógica de implementación de las herramientas y prácticas del MGLM. Entretanto, [2] propusieron una lista de chequeo organizada en seis principios y treinta y seis indicadores que contribuyen a evaluar el desempeño de las empresas en el MGLM. Análogamente, [3] diseñaron un cuestionario estructurado autoadministrado que les permite examinar las relaciones clave entre las prácticas del MGLM y los resultados dentro de las empresas manufactureras en Omán, y que sirve también como mecanismo de cómo transitar en el modelo lean. Por su parte [4], proponen un marco que clasifica y enumera las barreras de implementación lean, con la finalidad de mitigar las pérdidas al implementar el MGLM, sobre todo en empresas que diseñan bajo pedido. Cabe mencionar también a [5], porque en el marco de implementación del MGLM que diseñan y sugieren, han integrado a las prácticas de fabricación esbelta, las tecnologías de la Industria 4.0.

Asimismo, múltiples investigadores han perfilado la madurez de la aplicación del MGLM en sus ciudades, regiones y países, a partir de las revisiones sistemáticas de la literatura y los análisis bibliométricos de diversos repositorios; y parte de estos esfuerzos han permitido visibilizar lagunas en cuanto a implementaciones de principios, herramientas y/o métodos lean. Como referencias para sustentar lo afirmado, tenemos las publicaciones de [6] - [12]; y más recientemente, [13] y [14].

Por lo expuesto anteriormente, se llevará a cabo éste estudio, el cual propone dos objetivos: en primer lugar, hacer una clasificación de las herramientas, técnicas y métodos lean, orientadas al propósito, proceso y personas, con la finalidad de tener un marco de referencia para poder evaluar la prevalencia de las implementaciones del MGLM. El segundo objetivo es identificar el perfil de las tesis digitales de la Facultad de Ingeniería Industrial de la Universidad Nacional Mayor de San Marcos (FII-UNMSM) que han implementado el MGLM, en relación con el marco de referencia propuesto, lo cual permitirá levantar un sensor de interés para la comunidad académica, y empresarial respecto al progreso de implementaciones del MGLM en las organizaciones de nuestro medio.

La justificación de clasificar las herramientas, técnicas y métodos lean, orientadas al propósito, proceso y personas, obedece a lo afirmado por el Ph. D. James P. Womack, presidente y fundador del Lean Enterprise Institute en Boston, Massachusetts, el cual manifestó: “Mi fórmula para evaluar los esfuerzos lean es muy simple: examine el propósito, después el proceso y luego las personas” ([15] , p. 7).

Como bien sabemos, la aplicación de las herramientas lean no garantiza llegar a ser una empresa lean. Sin un propósito bien definido, sin una estrategia clara y bien desplegada, entonces no hay norte definido. El propósito de una empresa implica hacer todo lo necesario para maximizar la satisfacción de los clientes y para hacer mejor lo que actualmente se hace, con la finalidad de mantener a la empresa competitiva y próspera.

Con un propósito definido, será muy sencillo mejorar los procesos; es decir, crear flujos de valor alineados a los objetivos de la organización, y hacer sustentables estos progresos a lo largo del tiempo. Luego, los trabajadores (personas) de la empresa podrán ser capaces de evaluar sus procesos de manera continua, con la finalidad de detectar gaps respecto a los targets desplegados del propósito, y tomar las acciones correctivas.

Es esencial destacar las implicaciones de este artículo de reflexión, ya que contribuirá al avance del conocimiento académico sobre la aplicación del MGLM y proporcionará información valiosa para mejorar las prácticas de implementación, tanto en el contexto empresarial como en el diseño de la formación académica. Además, este estudio no calificará la calidad de las investigaciones empadronadas, pero permitirá revisar y enriquecer los contenidos académicos, orientando a que futuras investigaciones implementen el MGLM integrando plenamente los procesos y personas al propósito de la empresa.

II. Metodología

Este trabajo es teórico-conceptual, basado en una revisión bibliográfica del repositorio de cybertesis digitales de la FII-UNMSM. Abarca toda la población de tesis publicadas en dicha base de datos desde 1976 hasta el 21 de diciembre de 2023. Es de carácter exploratorio-transversal [16], en el que se ha utilizado la técnica de la documentación para recoger y organizar los datos.

Se escogió el repositorio de cybertesis digitales de la FII-UNMSM, por tres razones. Primero, porque la FII-UNMSM es la comunidad que tiene mayor afinidad con el MGLM. Esta distinción se fundamenta en la estructura curricular de la FII-UNMSM, la cual está diseñada para proporcionar a los estudiantes una amplia gama de conocimientos en diversas áreas de estudio, incluyendo, pero no limitado a la comprensión integral de los fundamentos, principios y prácticas del MGLM. Si bien la FII-UNMSM brinda una sólida formación en MGLM, su currículo aborda de manera integral otros campos relacionados con la ingeniería, la gestión empresarial y la innovación tecnológica. Esta diversidad académica permite que los estudiantes desarrollen una visión multidisciplinaria y una amplia gama de habilidades, lo que los capacita para abordar una variedad de temas en sus investigaciones. De esta manera, los alumnos pueden dirigir sus estudios hacia el MGLM, entre otras áreas, con el fin de explorar nuevas perspectivas, proponer soluciones innovadoras y contribuir al avance tanto teórico como práctico en el ámbito empresarial y tecnológico.

Segundo, por el volumen significativo de registros electrónicos publicados en su repositorio comparado con otras Casas de Estudio del Perú; y tercero, porque la Universidad Nacional Mayor de San Marcos es un referente a nivel nacional por sus contribuciones con investigaciones importantes en diversos campos del conocimiento.

La metodología configurada para este estudio consistió en cuatro etapas, que se detallan a continuación:

Primero: Identificación de las herramientas, técnicas y métodos del MGLM.

Las siguientes referencias [17] - [34] fueron utilizadas para inventariar el conjunto de herramientas, técnicas y métodos utilizados en lean manufacturing; lo anterior, por ser exponentes destacados del MGLM.

Se utilizó la herramienta 5W, para en función a los referentes antes citados, caracterizar las herramientas, técnicas y métodos listados, y definir denominadores comunes en cuanto a qué es, por qué se usa, dónde se usa, cuándo se usa y quién la usa. El resultado puede apreciarse en la Tabla I

Tabla I Caracterización de las herramientas, técnicas y métodos del MGLM.

| Herramienta, técnica y/o método del MGLM | ¿ Qué es? | ¿ Por qué se usa? | ¿ Dónde se usa? | ¿ Cuándo se usa? | ¿ Quién lo usa? |

| Hoshin Kanri | Método de gerenciamiento que desdobla la política y alinea vertical y horizontalmente las funciones de una empresa a sus targets estratégicos | Para que únicamente los proyectos necesarios, importantes y factibles sean autorizados a ejecutarse | En el Proceso de Planeamiento Estratégico | Cuando se despliega la política de la empresa | Prioritariamente a nivel de la Alta Dirección. Los Equipos de Mejora quedan alineados al despliegue de la estrategia |

| Kaizen | Metodología de mejora continua | Para mejorar los flujos de valor | A nivel de procesos y productos | Cuando se detecta un problema y/o cuando se definen nuevos targets | Toda la empresa, pero prioritariamente la Alta Dirección (AD) |

| VSM | Herramienta para diagnosticar el flujo de valor actual y plantear el flujo de valor futuro | Para plantear oportunidades de mejora | A nivel de procesos | Para mejorar el flujo de valor y/o crear flujos continuos | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| Cell Layout | Método para organizar los recursos de manera que repliquen un flujo continuo. | Para diseñar flujos de valor continuos | A nivel de procesos | Para mejorar el flujo de valor y/o crear flujos continuos | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| SMED | Método de reducción del tiempo de preparación de un recurso. | Para reducir el set-up time y el lead time del Proceso | A nivel de procesos | Para lograr más flexibilidad de proceso | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| TPM | Método que busca mejorar la eficacia total de los equipos | Reducir los tiempos muertos planeados y no planeados. | A nivel de procesos | Para mejorar la eficacia total de los equipos | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| Kanban | Herramienta de programación visual del modelo lean manufacturing. | Instruye a la célula proveedora qué, cuánto y cuándo suministrar a la célula cliente. | A nivel de procesos | Para mejorar el flujo de valor, calidad, lead times, buffers y costos de los procesos | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| Poka Yoke | Herramienta a prueba de error | Para evitar que operarios cometan errores en el trabajo | A nivel de procesos y productos | Para mejorar la calidad de productos y procesos | Colaboradores que trabajan alrededor del proceso y el Jefe del Flujo de Valor. |

| Standardize Work | Procedimiento del trabajo estandarizado de cada uno de los colaboradores de un proceso | Estandariza la secuencia de operaciones que se debe hacer dentro del ciclo takt. | A nivel de procesos | Reuce inventarios, costos, y lead times en todo el flujo de valor | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor. |

| Jidoka | Método con capacidad de abortar el trabajo cuando una situación fuera del estándar ocurre | Para mejorar la calidad de los flujos de valor | A nivel de procesos | Para disminuir no conformidades | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor |

| 5S | Metodología que fomenta que un centro de trabajo esté organizado, ordenado y limpio | Para mejorar la gestión visual de los procesos | A nivel de procesos | Disminuir costos, no conformidades, lead times | Colaboradores que trabajan alrededor del proceso y el jefe del Flujo de Valor. |

| Andón | Herramienta de gerenciamiento visual que alerta una condición fuera del estándar en un centro de trabajo. | Para mejorar la gestión visual de los procesos | A nivel de procesos | Para disminuir costos, no conformidades, lead times | Colaboradores que trabajan alrededor del proceso y el Jefe del Flujo de Valor. |

| A3 | Herramienta de gestión para implementar la metodología científica para resolver problemas | Documentar los planes para que puedan ser discutidos, desmenuzados, seguidos y controlados | A nivel de procesos | Para mejorar la calidad de productos y procesos | Todos en la organización, pero fundamentalmente el CEO y los colaboradores de mando medio en la empresa |

| PDCA | Metodología científica para desdoblar la estrategia, gestionar y resolver problemas | Para impulsar con éxito los procesos de mejora continua | A nivel de productos y procesos | Para mejorar la calidad de productos y procesos | Todos en la organización, pero fundamentalmente el CEO y los colaboradores de mando medio en la empresa |

| Visual Management | Herramientas y dispositivos visuales, para gestionar y detectar visual y rápidamente situaciones fuera del estándar | Para tomar contramedidas inmediatas cuando se presenta una situación fuera del estándar | A nivel de productos y procesos | Para mejorar la calidad de productos y procesos | Todos en la organización, pero fundamentalmente el CEO y los colaboradores de mando medio en la empresa |

| Heijunka | Método de gestión para establecer planes de producción nivelado. | Para sincronizar la producción a la demanda | A nivel de procesos | Para disminuir inventarios, reducir costos, mano de obra y lead times | Programador maestro de la Empresa |

| Shojinka | Método para balancear las operaciones con la finalidad de regular el tiempo de ciclo de las células al Takt Time | Para sincronizar la producción a la demanda | A nivel de procesos | Para disminuir inventarios, reducir costos, mano de obra y lead times en todo el flujo de valor | Programador maestro de la Empresa |

| 3P | Método a través del cual se gestiona el diseño o rediseño de los productos y procesos | Para mejorar la calidad de productos y procesos | Proceso de desarrollo de nuevos productos y procesos | Para disminuir costos, no conformidades, lead times | Personas que laboran en el proceso de Ingeniería y Desarrollo de Nuevos Productos |

| Jishuken | Métodos que promueven el trabajo grupal para promover el Kaizen | Para mejorar y promover flujos de valor | A nivel de procesos | Para mejorar el flujo de valor de los procesos, mejorar la calidad y reducir lead times, inventarios, costos de los procesos | Colaboradores operativos y de mando medio, jefes del Flujo de Valor, analistas, consultores |

| Kaikaku | Método del proceso y/o mejora radical del flujo de valor | Para crear más valor y reducir desperdicios | A nivel de procesos | cuando se quiere hacer un Kaizen de ruptura o radical | Colaboradores de mando medio, jefes del Flujo de Valor, Analistas, consultores |

Segundo: Clasificación de las técnicas, herramientas y métodos del MGLM orientadas al propósito, procesos o personas.

Si bien es cierto que las herramientas, técnicas y métodos del MGLM pueden ser clasificados según una variedad de criterios, en este estudio optamos por agruparlas en tres categorías principales: orientadas al propósito, a los procesos y a las personas. Este enfoque encuentra respaldo tanto en la literatura científica como en la experiencia empírica en entornos industriales [22]-[35]. Según el criterio de Propósito, resaltado por [15], es crucial alinear las iniciativas lean con la visión y los objetivos estratégicos de la organización, priorizando así la comprensión del valor que se busca crear. Una vez que el propósito está claro, como sugiere [20], se procede a aplicar diversas herramientas y técnicas para evaluar y mejorar los procesos, asegurando así la entrega del valor deseado al cliente. Sin embargo, es importante recordar que los procesos eficientes no surgen por casualidad; requieren diseño, gestión, control y liderazgo por parte de las personas involucradas. Según [15] y [25], esto implica un compromiso activo, así como un sólido conocimiento y dominio, no solo de las herramientas lean, sino además de las metodologías científicas para la resolución de problemas y planificación integrada de los procesos.

Como resultado del paso anterior (identificación de las herramientas, técnicas y métodos del MGLM), los referentes consultados coinciden en señalar que el Hoshin Kanri es un método de gestión utilizado prioritariamente por la Alta Dirección, para desplegar la política de la empresa, y está íntimamente relacionada con el propósito de la organización. Cabe señalar que estudios técnicos especializados afirman que el Hoshin Kanri es imprescindible para que la alta dirección alinee de manera consistente los procesos de la empresa y comprometa a todas las personas de todos los niveles de la organización con la mejora y logro de los objetivos [35].

Los expertos estudiados afirman que Kaizen es una metodología que debería ser usada por todos en la empresa; pero hay concordancia en señalar que debe ser prioritariamente adoptada y practicada por la alta dirección, porque si no hay compromiso y liderazgo por parte de los directivos en una empresa con respecto al Kaizen, entonces no podrán sostenerse las mejoras en el tiempo. Dos de los exponentes que más profundamente han abordado Este asunto son [15] y [23]. Por tanto, Kaizen también ha sido clasificada a nivel propósito.

Por otro lado, se han catalogado como herramientas orientadas a los procesos al Visual Stream Mapping (VSM), Cell Layout, Single Minute Exchange of Die (SMED), Total Productive Maintenance (TPM), Kanban, Poka-Yoke, Trabajo Estandarizado (Standardize Work), Jidoka, 5S, y Andón. Esto debido a que los exponentes consultados aseveran que estas son las herramientas, técnicas y métodos que permiten diagnosticar y mejorar operativamente el desempeño de los procesos.

Hay también acuerdo en señalar que las herramientas, técnicas y/o métodos más orientados a nivel de gestión, planificación y control; y por tanto más vinculadas con las competencias y habilidades directivas, tanto a nivel de los colaboradores operativos, mando medio, analistas, líderes del flujo de valor, planificadores y consultores, son: A3, PDCA, Visual Management, Heijunka, Shojinka, 3P, Jishuken, y Kaikaku. Por tanto, todas ellas han sido clasificadas a nivel personas.

Tercero: Censo de las tesis publicadas en el repositorio de cybertesis digitales de la FII-UNMSM al 21 de diciembre de 2023.

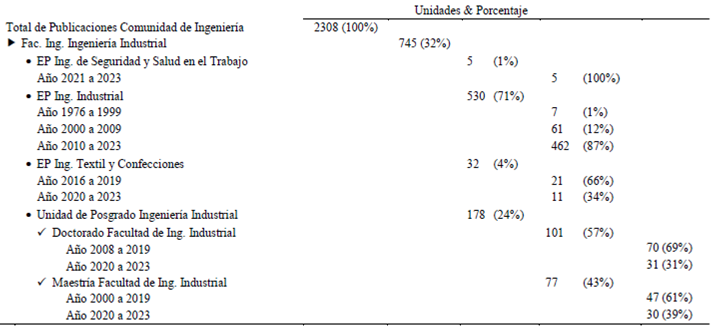

En la Tabla II, puede observarse el detalle cuantitativo de las tesis censadas en el repositorio mencionado. Como puede observarse, las tesis de pre- y posgrado de la Facultad de Ingeniería Industrial representan el 32 % del universo de tesis de la comunidad de Ingeniería. El 24 % de las tesis de la Facultad de Ingeniería Industrial son de posgrado y el 76 % restante de pregrado. A nivel de pregrado el 71 % de las tesis publicadas en el repositorio son de la Escuela Profesional de Ingeniería Industrial, un 4 % de la Escuela Profesional de Ingeniería Textil y Confecciones y un 1 % de la Escuela Profesional de Seguridad y Salud en el Trabajo.

Cuarto: Selección de tesis cuyo tema de investigación está relacionado con el MGLM.

Fueron revisados los títulos y resúmenes de cada una de las 745 tesis publicadas en el repositorio de cybertesis de la Facultad de Ingeniería Industrial de la Universidad Mayor de San Marcos, para lo cual se consideraron las siguientes palabras clave: lean, lean manufacturing, herramientas lean, producción lean, Hoshin Kanri, Kaizen, VSM, Cell Layout, Célula de Manufactura, SMED, TPM, Kanban, Poka Yoke, Standardize Work, Jidoka, 5S, Andón, A3, PDCA, Visual Management, Heijunka, Shojinka, 3P, Jishuken, Kaikaku.

Esta estrategia de búsqueda detallada y enfocada permitió identificar y segregar una base de datos con un total de 27 registros de tesis que cumplían con los criterios de inclusión establecidos. Por lo tanto, la selección del repositorio se justifica no solo por su importancia y amplitud, sino también por la capacidad de nuestro proceso de selección para identificar específicamente aquellos trabajos que mejor se alinean con los objetivos y alcance de nuestro estudio.

Posteriormente, para cada una de las 27 investigaciones se documentaron los siguientes campos: autor, año de publicación, título del trabajo, si la investigación es de pre- o posgrado, metodología empleada, e instrumento de recolección de datos. También se registraron las herramientas, técnicas y/o métodos implementados del MGLM en cada tesis. Todo esto se resume en la Tabla II.

Tabla II Tesis publicadas en el repositorio de cybertesis digitales de la FI-UNMSM al 21 de diciembre de 2023, en unidades y porcentaje.

Tabla III Tesis publicadas en el repositorio de cybertesis digitales de la FI-UNMSM cuyo tema de investigación está relacionado con el MGLM al 21 de Diciembre de 2023.

| Reg. | Autor y Año | Posgrado | Pregrado | Metodología empleada | Instrumento de recolección de datos | Herramienta técnica o método usado | ||||||

| Doctorado | Maestría | Ingeniería Industrial | Seguridad y Salud en el Trabajo | Textil y Confecciones | Tipo | Método | Diseño | |||||

| 1 | [36] Año 2022 | ( | Aplicada | Explicativo | Pre-Experimental | ( | VSM / TPM & 5S | |||||

| 2 | [37] Año 2022 | ( | Aplicada | Explicativo | Pre-Experimental | ( | VSM & 5S | |||||

| 3 | [38] Año 2021 | ( | Aplicada | Explicativo | Pre-Experimental | ( | TPM | |||||

| 4 | [39] Año 2019 | ( | Aplicada | Explicativo | Pre-Experimental | No Presenta | 5S | |||||

| 5 | [40] Año 2016 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & 5S | |||||

| 6 | [41] Año 2018 | ( | Estudio de caso | Descriptivo | No Experimental | ( | TPM & 5S | |||||

| 7 | [42] Año 2016 | ( | Estudio de caso | Descriptivo | No Experimental | No Presenta | VSM | |||||

| 8 | [43] Año 2020 | ( | Estudio de caso | Descriptivo | No Experimental | ( | TPM | |||||

| 9 | [44] Año 2021 | ( | Estudio de caso | Descriptivo | No Experimental | ( | Visual Management | |||||

| 10 | [45] Año 2019 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & 5S | |||||

| 11 | [46] Año 2018 | ( | Estudio de caso | Descriptivo | No Experimental | ( | 5S | |||||

| 12 | [47] Año 2016 | ( | Estudio de caso | Descriptivo | No Experimental | No Presenta | Visual Management | |||||

| 13 | [48] Año 2018 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & SMED | |||||

| 14 | [49] Año 2020 | ( | Estudio de caso | Descriptivo | No Experimental | No Presenta | 5S | |||||

| 15 | [50] Año 2019 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & 5S | |||||

| 16 | [51] Año 2020 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & Standardize Work | |||||

| 17 | [52] Año 2021 | ( | Estudio de caso | Descriptivo | No Experimental | ( | 5S | |||||

| 18 | [53] Año 2021 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & SMED | |||||

| 19 | [54] Año 2018 | ( | Estudio de caso | Descriptivo | No Experimental | ( | VSM & 5S | |||||

| 20 | [55] Año 2017 | ( | Estudio de caso | Descriptivo | No Experimental | ( | 5S | |||||

| 21 | [56] Año 2019 | ( | Estudio de caso | Descriptivo | No Experimental | ( | 5S | |||||

| 22 | [57] Año 2017 | ( | Estudio de caso | Descriptivo | No Experimental | ( | SMED | |||||

| 23 | [58] Año 2023 | ( | Aplicada | Explicativo | Pre-Experimental | ( | VSM / 5S / SMED | |||||

| 24 | [59] Año 2023 | ( | Aplicada | Explicativo | Pre-Experimental | ( | 5S | |||||

| 25 | [60] Año 2022 | ( | Aplicada | Explicativo | No Experimental | ( | 5S | |||||

| 26 | [61] Año 2022 | ( | Aplicada | Explicativo | No Experimental | ( | 5S | |||||

| 27 | [62] Año 2022 | ( | Aplicada | Explicativo | No Experimental | ( | Standardize Work | |||||

III. Resultados

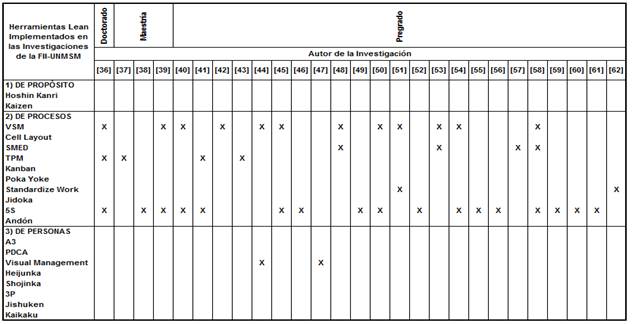

Para la elaboración del perfil de las tesis digitales de la FII-UNMSM en relación con el marco de referencia propuesto, se procedió a confrontar las tablas antes obtenidas, y se obtuvieron los resultados mostrados en la tabla 4.

Como puede apreciarse, ninguna de las 27 investigaciones que implementaron el MGLM ha trabajado con herramientas técnicas y o métodos de lean manufacturing orientadas al propósito. El 7.41 % de las investigaciones trabajaron con herramientas orientadas a las personas, y el 92.59 % trabajaron con herramientas orientadas al proceso. El 100 % de las investigaciones que trabajó con herramientas orientadas a las personas trabajaron con la herramienta Visual Management.

Únicamente se utilizaron 5 de 10 herramientas orientadas al proceso. La mayoría de las 27 investigaciones que utilizó herramientas orientadas al proceso utilizó más de una herramienta. El porcentaje de utilización de estas fue así: el 62.96 % implementaron 5S; 40.74 % utilizaron la herramienta de diagnóstico Visual Stream Mapping (VSM); el 14.81 % implementó Total Productive Maintenance (TPM), el 14.81 %, Single Minute Exchange of Die (SMED), y el 7.41%, Standardize Work.

Se puede observar también que en promedio el número de herramientas utilizadas en cada investigación fue de 1.48. Por otro lado, las investigaciones que más herramientas utilizaron fueron [36] y [58].

Si bien es cierto que las 27 investigaciones que trabajaron con el MGLM lograron mejoras significativas inmediatas en la

aplicación de las herramientas lean utilizadas (menores costos, menores lead times, más calidad, más productividad, etc.); todas ellas trabajaron el sistema lean basados en un segmento de mejora de la cadena de valor. Esto se muestra muy claro en la tabla IV.

Tabla IV Perfil de las tesis digitales de la FII-UNMSM en relación con el marco de referencia propuesto.

Las investigaciones realizadas están focalizadas en las herramientas de procesos. Se ha priorizado la eficacia y eficiencia operacional, que si bien es cierto es indispensable para hacer más competitiva a la empresa no es suficiente. Puede apreciarse también que no se ha llegado a implementar en ninguna investigación las herramientas de proceso (cell-layout, kanban, poka yoke y andón). No se ha implementado ninguna herramienta de propósito, y a nivel de personas tampoco se ha trabajado con herramientas de gestión que planeen, programen y controlen estratégica y tácticamente los procesos de manera de lograr gestionar un mix nivelado que satisfaga en el corto, medio y largo plazo las necesidades del cliente.

IV. Discusión

A la luz de los resultados obtenidos, hemos podido apreciar que el perfil de las investigaciones realizadas en la FII-UNMSM en relación con el MGLM se centra en la aplicación de herramientas y técnicas de procesos, más no las herramientas de propósito (estrategia) y personas (gestión). Hay un vacío no solo en el número de herramientas, técnicas y métodos del MGLM implementadas, sino también en el equilibrio, orientación y diseminación de estas. De las 20 herramientas, técnicas y métodos identificados, solo se han implementado 6, lo cual corresponde a un 30 %, y no todas ellas se han implementado en la misma proporción.

[23] señala que el propósito, las personas (gestión) y la mejora de los procesos en la Toyota son una única cosa; y que el éxito de la Toyota está en la definición del propósito, y en proporcionar todos los medios para garantizar que las personas y los procesos se alineen a los targets desplegados y logren alcanzar los resultados. Lamentablemente esto no se evidencia en nuestro estudio. Por lo cual los resultados obtenidos pueden servir como punto de partida para mejorar la formación de los estudiantes y futuros profesionales en el ámbito del MGLM dentro de la FII-UNMSM. Una acción pertinente podría ser la revisión y actualización de los planes de estudio y sílabos de manera de garantizar una cobertura más equilibrada de las dimensiones estratégicas (propósito) y de gestión (personas) del MGLM. En este sentido, la profundización de herramientas como Hoshin Kanri y Kaizen bajo la categoría de “Propósito”, junto con el fortalecimiento de la enseñanza de metodologías como A3, PDCA y otras relacionadas con las personas (gestión), podría contribuir significativamente a una formación más completa y adaptada a las demandas del mercado y la industria actual.

Al igual que [4], consideramos también que estos estudios puede auxiliar a las empresas a evaluar sus esfuerzos de implementación del MGLM. Coincidimos también con [3], en señalar que estos esfuerzos pueden ayudar a las empresas a medir su grado de compromiso, de adopción y sustentabilidad de los principios, técnicas y métodos del MGLM; así como también a sensibilizarse respecto a que las herramientas lean no son una panacea para resolver los problemas de los procesos en el corto plazo, sino más bien hay que mantener la constancia en el propósito.

V. Conclusiones y recomendaciones

La clasificación de las herramientas, técnicas y métodos del MGLM, desarrollada en este estudio, con la finalidad de consolidar un marco de referencia para evaluar el progreso de las implementaciones del MGLM, no ha sido arbitraria. Antes bien, ha sido producto de una exhaustiva metodología que ha recogido lo señalado por [15]; hace falta conocer, identificar e implementar primero herramientas que garanticen el propósito de la organización, luego herramientas de proceso que permitan entender, diagnosticar y cambiar los flujos de valor, y herramientas que permitan a las personas y gestores, administrar sus procesos para lograr y mejorar las métricas de desempeño.

Exhortamos a que futuras investigaciones mejoren y enriquezcan este marco de referencia. Por otro lado, a través de este trabajo también ha sido posible caracterizar las investigaciones realizadas en la FII-UNMSM que han implementado el MGLM, en relación con el marco de referencia propuesto. Como se ha podido comprobar, existe una laguna significativa en lo que se refiere a la implementación de herramientas de propósito y de personas, así como también a nivel de procesos, toda vez que las principales herramientas que promueven la creación de flujos continuos, como cell-layout, kanban, poka yoke y andón, no han sido implementadas en ninguna de las investigaciones censadas.

A partir de los hallazgos obtenidos, la FII-UNMSM también podrá apuntar a un nuevo desafío: fomentar el conocimiento para hacer que los futuros profesionales coadyuven a definir el propósito de la organización, y lideren y gestionen todos los procesos logrando un esfuerzo constante para sostener la mejora por siempre.